Höchste Qualität für Standardpflaster

Vor den Toren Bratislavas, in der Kleinstadt Senec werden seit über 50 Jahren Betonfertigteile produziert. Die Firmengeschichte von ELV begann mit Betonmasten aus Schleuderbeton, später kamen auch Stahlmasten für die Energienetzbetreiber hinzu. Im Jahr 2007 fasste das Unternehmen die Entscheidung, das Produktprogramm zukünftig um Pflastersteine zu erweitern und investierte in eine neue Produktionsstrecke.

Als von der weltweiten Finanzblase noch keine Rede war und auch niemand solch eine wirtschaftliche Entwicklung in Betracht zog, fiel in der westlichen Slowakei die Entscheidung: Erweiterung der Produktionskapazitäten um Pflastersteine und Blocksteine. Seitdem ruht der betriebliche Erfolg auf den 3 Standbeinen: Masten aus Schleuderbeton, Stahlmasten und Betonwaren. Hierfür steht ein Werksgelände von 12 ha zur Verfügung, wobei direkt angrenzende 3,5 ha zuletzt wegen der Steinformmaschine freigeräumt werden konnten.

Das Unternehmen ELV a.s. firmiert als Aktiengesellschaft. Es gibt große Anteilseigner und einige Kleinaktionäre sowie einen Aufsichtsrat. Aufsichtsrat und Firmenleitung sind seit über 10 Jahren in ihrer Funktion und lenken so die Geschicke der Firma. Vorher war das produzierende Werk einmal Staatsbetrieb, und bezeichnete sich als Servicegesellschaft für die Stromindustrie.

Das ist bis heute auch erhalten geblieben, denn nach wie vor produziert ELV erfolgreich Beton- und Vollwandstahlmasten für die Energiekonzerne Europas mit seinen ca. 150 Angestellten. So zählen RWE, EON und andere zu den treuen Kunden der Slowaken. Das wiederum führte dazu, dass man eine deutsche Überwachungsinstanz einführen sollte, damit die Wettbewerbsfähigkeit gegenüber anderen Anbieter transparenter ist. Seit einigen Jahren wird ELV deshalb vom Güteschutz Nord e.V. überwacht. Ing. Gustáv Časnocha, Vorstandsvorsitzender und Geschäftsführer von ELV, fügt dem hinzu: „Leider ist es nicht üblich, dass man die entstehenden Mehrkosten durch Fremdüberwachung vom Kunden bezahlt bekommt. Aber wir haben uns dafür eingesetzt, dass die Preise marktüblich platziert werden können und wir so auch die vom Kunden gewünschte Qualität liefern können“.

Heute kommt zusätzlich zu dieser langjährigen Erfahrung noch die geographisch günstige Lage in Europa hinzu. Bis nach Wien sind es vom Firmenhof nur 70 km, nach Budapest sind es auch keine 200 km und das aktuelle wirtschaftlich starke Tschechien als Nachbarland bietet ebenso gute Absatz- und Rohstoffmärkte. Aber vor allem die gute Lage im Infrastrukturnetz der EU ermöglichen dem Unternehmen ELV sowohl gute Einkaufs- als auch Absatzbedingungen.

Die Entscheidung zum Kauf eines Pflastersteinfertigers wurde 2007 getroffen, der Kaufvertrag wurde im Frühjahr 2008 unterschrieben. Ing. Gustáv Časnocha resümiert: „Im Jahr 2009 ging die Anlage ans Netz. Aber anfangs haben wir viel probiert, in kleinen Mengen produziert. Dann hatten wir dank der Unterstützung von unserem Zementlieferanten unsere optimalen Mischungen gefunden und konnten loslegen“. Mittlerweile muss man neidvoll anerkennen, dass hier in Senec eine absolut fehlerfreie Oberflächenqualität im grauen Massenpflaster gefertigt wird. Solche Qualitätsmaßstäbe und auch die feinen, geschlossenen Vorsatzmischungen hat man im grauen Pflaster erst äußerst selten gesehen. Dennoch gibt sich die Unternehmensleitung bescheiden: „Wir sind noch nicht am Ende unserer Versuchs- oder Einlaufstrecke angekommen. Viele Produkte müssen wir noch testen, einige farbige Mischungen müssen noch eruiert werden und Weiterentwicklungen wollen wir schließlich auch noch vorantreiben“.

Seit diesem Jahr läuft die Anlage des deutschen Maschinenbauers Rekers somit voll, genauer gesagt, produziert das Werk in einer verlängerten Schicht (ca. 10 Stunden täglich). Das ist auch nötig, um die Nachfrage am Markt bedienen zu können bzw. die Standardware für Privat- und Großkunden (Baustoffhandel, Bauunternehmer) auf Lager vorrätig zu haben.

Entscheidung zum Wachstum

Der „Krise“ verdankt unsere Branche, dass sich viele Projekte verschoben hatten oder gar komplett infolge Unsicherheit gestrichen wurden. Bei ELV war das anders. Aber hier stellte man sich schon vorher die Frage: lohnt sich die Produkterweiterung um Betonwaren wirklich? Wie viel muss täglich/jährlich produziert werden, damit sich das für „uns rechnet“?

Man suchte Statistiken der Pflasterstein-Nation Deutschland heraus und analysierte diese Zahlen. Das Ergebnis machte Mut, denn auch in wirtschaftlich schwächeren Zeiten war der Absatz an Betonwaren relativ konstant. Hinzu kamen die zu erwartenden Reserven/Bedarfe in der Slowakei.

Kühl gerechnet, gut entschieden. Blieb noch die Frage zu klären, bei welchem Anlagenbauer man kaufen sollte. Firma Rekers war von Anfang in der engeren Auswahl. Hier gab es ein gutes Angebot für ein fast vollautomatisches Werk, das dem Konzept von ELV sehr gut entsprach. Heute betont Časnocha „Wir haben bewusst nicht die günstigste Anlage gekauft, sondern die Anlage, die am besten in unsere Konzeption gepasst hat, sowie Qualität und Sicherheit gewährleistet. Und auch heute können wir sagen, dass die Unterstützung und Betreuung von Rekers sehr gut ist und immer unseren Bedürfnissen angepasst wird. Zudem haben wir eine Online-Überwachung in unseren Vertrag einbauen lassen.“

Überhaupt wird im Interview deutlich, wie wirtschaftliches Denken und ökologisches Handeln bei dieser Firma einher gehen. Wichtiger Aspekt bei der Anschaffung war u.a. der zu erwartende Personaleinsatz: mit 5-6 Mann kann die Steinformmaschine komplett betrieben werden. Hierin sind auch schon die flexibel einzusetzenden Werksstapelfahrer eingerechnet.

Seit der Einführung des Euro im Jahr 2005 sind die Investitionen in Infrastruktur und im Privatbereich deutlich angewachsen, möglich, dass das auch an den dadurch vereinfachten Investierungen aus dem Ausland liegt.

Selbstredend spürt auch ELV den regionalen Wettbewerb, der aus Tschechien, Ungarn und dem eigenen Land kommt.

Produktpalette

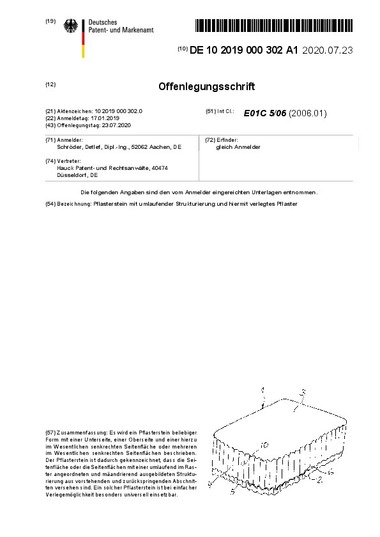

Die Steinfertigungsanlage KRS 4 produziert Betonwaren von 50 mm Höhe bis 300 mm. Auch in der Slowakei sind Abstandhalter an Pflastersteinen üblich, die je nach Produkt von 1,5 bis 3 mm ausgebildet werden. Die Formen für die Pflastersteinfertigung werden bei Rampf, Kobra oder Techmatik gekauft. Aus dem aktuellen Produktkatalog von ELV kann man ersehen, dass Doppelverbund, Rechtecksteine, Verbundsteine (Doppel-S); Gehwegplatten, Rasengittersteine, Bord- und Randsteine das Basisprogramm darstellen. Aber auch Blindenleitsteine zählen zum Warenangebot.

Ebenso wurde eine Colormix-Einheit bei der Werksplanung schon berücksichtigt. Diese soll kurzfristig installiert werden, wenn die Produktion der Grauware hundertprozentig den Ansprüchen der Werkleitung gefällt und der Absatz der nuancierten Waren besser abschätzbar ist.

Das Anlagenkonzept

Die Universal-Steinformmaschine KRS 4 ist mit Computersteuerung, Hydraulikaggregat und der Rekerseigenen Servo-Vario-Rüttlung ausgestattet. Jener Maschinentyp eignet sich, um eine breite Palette an Betonwaren in hoher Qualität zu produzieren.

Der Hauptrahmen ist als Schweißkonstruktion (Rechteckrohre) ausgeführt, bietet somit ein Optimum an Stabilität und Dauerhaftigkeit. Um eine exakte Ausrichtung der Schwingungsachse und -amplitude zu gewährleisten, ist die Befestigungsplatte des Rütteltischs präzise ausgearbeitet.

Kernbetonbunker und der dazugehörige Füllwagen sind auf einem separaten Rahmen montiert. Eine integrierte Wägezelle am Kernbetonbunker ermittelt die aktuellen Füllstände und leitet diese an die Zentralsteuerung weiter.

Ein besonderes Merkmal dieses Anlagentyps ist die Zentralsteuerung, alle Steuerungsimpulse gehen vom Steuerungspult neben der abgekapselten Maschine aus. Auch der Gabelwagen samt Hub- und Senkleiter (24 Etagen in Einzelbelegung) werden über Schleppkabel mit den Steuerungsimpulsen versorgt. Alle Betriebsarten sind über eine Siemens S7 Steuerung anzuwählen.

Ebenso einzigartig sind die Servoantriebe für Kern- und Vorsatzfüllwgen.

Die Füllwagen sind freitragend ausgebildet und werden auf Führungsschienen geführt. Das Überfahren der Formen ist durch ausreichende Fahrwege dimensioniert, sodass die Vorderseite der Form immer ausreichend befüllt wird. Die patentierte Formwechseleinrichtung, bestehend aus einem Doppelschwenkarm, ermöglicht einen Formwechsel in weniger als 10 Minuten.

Das Rüttelsystem ist frequenz- und amplitudengeregelt. Absolut vertikale Schwingungen werden so auf den einteiligen Rütteltisch übertragen (Rüttelkraft 225 kN bei 3.000 U/min). Optimale Befüllung und Verdichtung spiegeln sich in hoher Rohdichte und Festigkeit des Betonprodukts wider. Das Vibrationssystem besteht aus zwei identischen, vollständig symmetrisch angeordneten, gegenläufigen Unwuchteinheiten.

Zusätzlich zum normalen Betriebsmodus verfügt das Rüttelsystem über zwei „Rekers-Betriebsarten“. Im einen Modus kann bei der Vorrüttlung eine horizontale Schwingungskomponente hinzugefügt werden, das sichert eine optimale Formbefüllung bei z.B. bei dünnwandigen Produkten. Die andere Betriebsart erlaubt einen linken oder rechten Offset für die Hauptrüttlung. Das ist vorteilhaft, um kleine Produkthöhenunterschiede auszugleichen, wenn anstelle fester Hauptrüttelzeit eine feste Höhe eingestellt wurde.

Die Maschine ist vollständig abgekapselt, wobei die Wände zum Schallschutz gemauert wurden.

Als Palettentransportsystem innerhalb der Maschine kommt ein Aushubförderer zum Einsatz, der auch über einen Servomotor angetrieben wird. Diese Art des Palettentransports stellt eine äußerst schonende Behandlung der Nassprodukte sicher und erzeugt nur geringfügigen oder keinen Verschleiß am Rütteltisch. Über den zentral gesteuerten Gabelwagen werden die belegten Unterlagsplatten (Weichholzbretter Rettenmeier) mit den frischen Betonwaren in die Trockenkammern gefahren.

Nach dem Greifer/Paketierer werden die einzelnen Lagen mit einem Kunststoffnetz abgedeckt und auf einer Palette (1200x 800 bzw. 1000 mm) zu einem Paket gestapelt, das zum Ausräumband automatisch weiterfährt. Die vertikale Umreifung einzelner Lagen im Paket erfolgt ebenso automatisch.

Das Sicherheitskonzept der kompletten Anlage beruht auf Lichtschranken. Der gesamte Produktionsprozess ist in verschiedenen Bereiche unterteilt worden und durch die Lichtvorhänge vor unbefugtem Zugang gesichert. Dadurch sind gute Zugänglichkeit bei parallel höchstem Sicherheitsmaßstab gewährleistet.

Rohstoffe und Qualitätsüberwachung

Das Betonwerk in Senec ist in der glücklichen Lage, in einem geologischen Gebiet angesiedelt zu sein, dass reich an Kiesvorkommen ist (Nähe Donau-Niederungen). Die Qualitäten von Kies und Sand sind hervorragend und werden durch einen zuverlässigen Zementlieferanten ergänzt.

Die Zuschläge werden in überdachten Lagerboxen zwischengelagert, bevor sie über einen Bunker und Aufzugskübel in ein großes Silo transportiert werden. Jenes große Silo fasst alle Zuschlagsarten und entleert mit einer zusätzlichen Schüttelvibration über ein Förderband in den Mischer. Der Kernmischer wurde von Pemat geliefert, der Vorsatzmischer ist ein Produkt der slowakischen Firma QEL.

Bei der Herstellung farbiger Produkte kommen Flüssigfarben zum Einsatz. Aktuell kann hier mit den Farben rot, schwarz, braun, gelb und grün gearbeitet werden.

Die WPK wird durch ein externes Betonprüflabor sichergestellt. Jenes Labor hat auch eine EU-Anerkennung und kann bei Produktlieferungen von der Slowakei in das europäische Ausland mögliche Zweifel ausräumen oder die notwendigen Produktzertifikate ausstellen. Die Werkleitung erinnert sich an die ersten gemeinsamen Schritte mit dem Labor: „Wir hatten nie Probleme, die Qualitäten und notwendigen Maßnahmen nachzuweisen oder umzusetzen. Aufwändig und wirklich langwierig war der hiermit verbundene Papierkram“. Heute ist man stolz auf die erreichte Oberflächen- und Steinqualitäten und kann sich deswegen über die bereits erteilten EU-Zertifikate freuen.

Ausblick

Besonders zufrieden ist das Unternehmen ELV mit der Qualität der Massenware und der erreichten Taktzeit, denn alles liegt deutlich im Bereich der Zielsetzungen. In einigen Tagen wird der notwendige Manipulator zum Aussortieren bei der Qualitätskontrolle installiert werden können, denn es hat sich bei der Produktion von größeren Artikeln (Platten, Bordsteine usw.) gezeigt, dass man so ein schnelleres und ergonomischeres Eingreifen in den Produktionsablauf erreichen kann.

Eigenständig wurde bereits die Entstaubung der Produktionshalle umgesetzt, wobei auf der Nassseite über eine Wanddurchführung die Luft nach außen gesaugt und abgeleitet wird.

Momentan sagt das Werk von sich selbst, dass man gerade erst bei ca. 70 % der geplanten Kapazität angelangt sei; das Ziel für 2012 ist somit klar definiert: 100% Produktionsausstoß.¢

Andrea Janzen