Lärmarme Rütteltische von Wacker Neuson bei Gödde-Beton GmbH

Innovation und Dynamik – dies hat sich die GBL Gödde-Beton GmbH aus dem westfälischen Wadersloh auf die Fahnen geschrieben. Die Produktpalette des Betonfertigteilwerks umfasst konstruktive Fertigteile aus Beton und Stahlbeton, Sonderfertigteile für den Garten- und Landschaftsbau sowie Hoch- und Tiefbau. Spezialisiert hat sich das Unternehmen auf die Herstellung von Sichtbetonbauteilen. Um den hohen Anforderungen an Oberflächenqualität und -aussehen gerecht zu werden, aber auch den Arbeits- und Lärmschutz zu verbessern, kommen mehrere lärmarme Rütteltische von Wacker Neuson im Werk zum Einsatz – mit Erfolg.

Lärmschutz ohne Kompromisse bei der

Betonverdichtung

Die Reduzierung von Lärmemissionen ist für viele Betonfertigteilwerke ein zunehmend wichtiger Punkt – gerade wenn es um den Gesundheitsschutz der Mitarbeiter geht. So verursachen z. B. Vibrationstische mit ihren großen Abstrahlflächen besonders bei hochfrequenter Vibration immense Luftschallabstrahlungen. Ein Problem, das auch die Gödde-Beton GmbH kennt – und gemeinsam mit Wacker Neuson concrete solutions gelöst hat. Im Gespräch mit Gerd Stamm, Regionaler Produktspezialist bei Wacker Neuson concrete solutions, erklärte Geschäftsführer Alfons Gödde, worauf es ihm ankommt: „Wir wollen etwas für den Mitarbeiterschutz tun und die Arbeitsbedingungen verbessern – ohne auf exzellente Verdichtungsqualität verzichten zu müssen.“ Wacker Neuson concrete solutions überließ dem Unternehmen für Testzwecke einen lärmarmen Rütteltisch CS 36 mit den Maßen 4 m x 3 m. Die Mitarbeiter waren zunächst skeptisch: „Der macht keinen Krach, also kann er auch nicht ordentlich verdichten“, war die erste Reaktion auf den erstaunlich geräuscharmen Tisch. Umso größer war dann die Überraschung angesichts der tatsächlich außergewöhnlich guten Verdichtungsergebnisse. Schnell wurde der Tisch zur Herstellung unterschiedlicher Teile in die Produktion integriert – und die Anschaffung von drei weiteren Tischen (1 Tisch 3 m x

5 m sowie 2 Tische 4,5 m x 3 m) beschlossen.

Sehr gute Erfahrungen im Alltagsbetrieb

„Wir haben uns für die zusätzliche Anschaffung mehrerer kleinerer Tische entschieden, weil wir dadurch gleichzeitig verschiedene Bauteile produzieren können und sehr flexibel sind“, erklärt Alfons Gödde. Inzwischen werden im Werk über 90 % aller Teile auf den lärmarmen Rütteltischen hergestellt. Bei den gelieferten Tischen handelt es sich um Sonderausführungen. Sowohl die Maße als auch die Vibration wurden an die Bedürfnisse des Kunden angepasst. Denn da auf den Tischen zum Teil sehr unterschiedliche Holzschalungen aufliegen, ist es wichtig, die Vibrationstechnik exakt darauf abzustimmen, um optimale Ergebnisse zu erzielen.

Durchdachte Technik für wirtschaftliche Prozesse

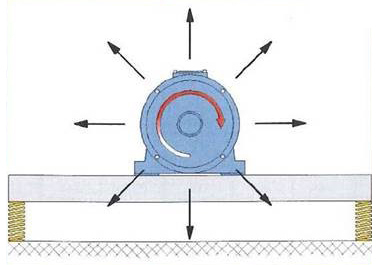

Beim lärmarmen Rütteltisch CS 36 sorgt die direkte Anbringung von Wacker Neuson-Außenvibratoren an der Unterseite der Tischplatte für eine intensive und sehr gleichmäßige Betonverdichtung. Die vollständige Unterbringung aller Komponenten im Betonsockel sowie die Schwingungsentkopplung der Tischplatte durch eine vollflächige Schaumstoffschicht gewährleistet eine Minimierung der Schallabstrahlung. Zudem wurden bei der Konstruktion des CS 36 die mechanischen und elektrischen Bauteile gegenüber konventionellen Rütteltischen drastisch reduziert, wodurch die besonders intensiven Klappergeräusche vollständig vermieden werden.

Neben der Reduzierung von Lärmemissionen und der gleichmäßigen, guten Verdichtungsleistung nennt Alfons Gödde noch einen weiteren wichtigen Grund für seine Kaufentscheidung: „Die auf lange Sicht hohe Maßhaltigkeit dieser Tische ist beeindruckend. Die vorher von uns betriebenen konventionellen Tische haben sich im Laufe der Zeit verformt. Auch wenn es sich nur um geringe Verformungen handelte – bei den von uns mit hoher Maßgenauigkeit hergestellten Teilen spielt das dennoch eine große Rolle.“ Vorteil des lärmarmen Rütteltischs CS 36: Er kann sich nicht verformen, da die Stahlplatte mit ihrer gesamten Fläche auf dem Betonsockel aufliegt.

Plug and Play – sofortige Inbetriebnahme möglich

Die Installation der Tische verlief denkbar schnell und einfach: Mit dem ersten Tisch wurde für die Stromversorgung ein Frequenzumformer Wacker Neuson FUE-M38 geliefert. Dieser Umformer war bereits für eine Funkfernbedienung vorgerüstet, die dann zusammen mit den drei weiteren Tischen eingebaut wurde. Gerd Stamm, Regionaler Produktspezialist bei Wacker Neuson concrete solutions, schloss die Tische vor Ort an und nahm sie in Betrieb. Da die Verteilerkästen bereits montiert und vorbereitet waren, mussten die Tische dann nur noch per Steckverbindung mit den Verteilerkästen verbunden werden. Alle vier Tische werden nun über einen Frequenzumformer betrieben und sind fernsteuerbar. Auch dies sorgt für Wirtschaftlichkeit in den täglichen Abläufen – und kurze Wege für das bedienende Personal. Über die Fernbedienung lassen sich die Tische ein- und ausschalten und die Vibrationsfrequenzen komfortabel einstellen.

Tipp: Investitionszuschuss sichern

Die Steinbruchs-Berufsgenossenschaft – heute unter dem Namen BG RCI (Berufsgenossenschaft Rohstoffe und chemische Industrie) bekannt – unterstützt Unternehmen, die präventive Maßnahmen zur Verbesserung der Arbeitsbedingungen ergreifen, mit bis zu 20 % der Investitionssumme oder maximal 20.000 Euro in einer Prämiengruppe (maximal 50.000 Euro pro Jahr und Unternehmen). Weitere Infos zum Programm „Wer mehr tut, wird belohnt“ finden Sie hier: www.stbg.de