Hilfreiche Stahlschneider für Betonsteinwerk Müller

Die Begriffe der Handarbeit und des Unikats werden normalerweise nicht mit großen Betonteilen in Verbindung gebracht. Aber auch das, was nach schwerer industrieller Produktion aussieht, ist oft ein in handwerklicher Arbeit hergestelltes Einzelstück. Das wird beim Bernhard Müller Betonsteinwerk in Achern schnell klar. Dass zwar wenige, aber teilweise spezielle Werkzeuge dabei ausgesprochen hilfreich sind, das zeigt sich ebenso.

Das Anfertigen von Betonelementen direkt auf der Baustelle ist oft aufwändig und teuer. Deshalb ist der Einsatz von Betonfertigteilen gelebte Praxis. In den Fertigteilwerken lassen sich sowohl standardisierte Betonelemente wie auch individuelle Anfertigungen effektiver herstellen. Zudem ist die Qualität der Elemente durch die gegebenen Möglichkeiten wie beispielsweise einer gleichmäßigeren Betondichte und dem Upside-down-Gießen der Teile durchweg höher, als wenn diese auf der Baustelle entstehen.

„Wir produzieren bei uns ebenso Standardfertigteile wie auch speziell für Kunden angefertigte Serien oder Kleinserien“, berichtet Dominic Decker, Produktionsleiter bei der Bernhard Müller Betonsteinwerk GmbH in Achern und mit dem Werkstoff sowie dessen Eigenheiten mehr als vertraut. Eine Spezialität des Betonfertigteilherstellers in Achern: Rohrabschnitte mit V- oder Ei-Profil und Kunststoffinnenbeschichtung für Wasser- oder Abwasserkanäle. Während die Standardprodukte in der Regel in der Region eingesetzt werden, können diese teilweise speziell hergestellten Elemente auch auf längere Reisen bis über die Landesgrenzen hinaus gehen.

Alles Einzelstücke

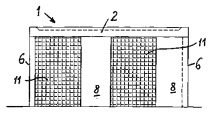

Die mehr oder weniger großen Kleinserien oder Einzelstücke von speziell auf die Spezifikationen der Kundenbedürfnisse ausgerichteten Betonelementen werden in Achern alle einzeln produziert, so wie beispielsweise Grundelemente für Masten oder auch kleine Brücken. Neben der Verschalung muss dabei natürlich auch die Bewehrung individuell angefertigt werden. Dafür werden die verwendeten Stahlmatten alle einzeln zugeschnitten und an den Stellen ausgespart, an denen Öffnungen in den Elementen eingeplant sind. Teilweise ähnelt die Konstruktion einem überdimensionierten Bausatz, an dem hier noch gebogen und dort noch ausgeschnitten werden muss.

Für das Zuschneiden der Stahlmatten setzt man beim Bernhard Müller Betonsteinwerk in Achern fünf Schneidewerkzeuge des deutschen Herstellers Krenn ein, der sich auf die Entwicklung von Schneidewerkzeugen insbesondere für die Bauindustrie und das Bauhandwerk spezialisiert hat. Die fünf Werkzeuge, die in Achern im Dauereinsatz sind, gehören zu den pneumatischen Werkzeugen im Krenn-Sortiment. Für den Einsatz sind an zentralen Punkten innerhalb der Betonfertigteilproduktion und auch im Außenbereich Druckluftschläuche platziert, an die die Werkzeuge schnell an- und abgekoppelt werden können, je nachdem, wo diese gerade gebraucht werden.

Ein wichtiger Aspekt beim Einsatz der Werkzeuge ist für Decker, dass keinerlei Funkenflug erzeugt wird. Die pneumatischen Stahlschneider trennen auch dickere Bewehrungsstäbe sauber, schnell und ohne zusätzliche Vorkehrungen zur Absicherung des Arbeitsplatzes durchführen zu müssen. Darüber hinaus können sie an jeder Stelle der Fertigungshalle und auch im Außenbereich eingesetzt werden.

Neben der Leistungsfähigkeit ist auch die Haltbarkeit der Krenn-Werkzeuge für Dominic Decker ein deutlicher Punkt, der für die Maschinen spricht. Auch wenn er schon vier Jahre im Unternehmen ist, die pneumatischen Stahlschneider waren schon da. Den Austausch der Wechselmesser im Schneidkopf übernimmt man im Bernhard Müller Betonsteinwerk selber, ansonsten gibt es nahezu keine Verschleißteile, die gewechselt werden müssten. Zu den selbstverständlich periodisch durchzuführenden Wartungen werden die Werkzeuge zum Krenn Firmensitz in Neusäß bei Augsburg geschickt. „Sollte es doch einmal die Notwendigkeit einer Reparatur geben, verbinden wir dies mit der Wartung und sparen dadurch einen zusätzlichen Durchlauf“, berichtet Decker. Mit der Abwicklung ist er ausgesprochen zufrieden: „Logistik, Angebot und Durchführung erfolgen ausgesprochen schnell, sodass die Ausfallzeiten der Werkzeuge minimal sind.“ Auch die Kommunikation mit dem Werkzeughersteller funktioniert in seinen Augen einwandfrei, Anfragen werden schnell und kompetent beantwortet – „absolut zuverlässig“, so Decker.

Schneiden bis in die Ecke

Die hohe Qualität der Schneidköpfe sind ein besonderes Kennzeichen der Krenn-Werkzeuge; bei den pneumatischen Schneidwerkzeugen sind diese besonders schlank ausgeführt, um nah am Materialkreuz der Schneidmatten oder auch unter beengten Platzverhältnissen noch sicher schneiden zu können. Darüber hinaus können die Maschinen auch mit Spezialköpfen zum bündigen Schneiden oder für das Trennen von hochfestem Spannstahl und Spannstahllitze ausgestattet werden. In der über 75-jährigen Geschichte des Unternehmens wurde das Sortiment kontinuierlich weiterentwickelt. Dabei stand immer im Fokus, das Schneiden und Trennen von Stahl und anderen Metallen ergonomischer und sicherer zu machen.

Deshalb überrascht es auch nicht, dass Krenn laut eigener Angabe der erste Anbieter in Europa war, der bereits 1992 den ersten akku-hydraulischen Stahlschneider vorgestellt hat, damals noch mit der Akkutechnologie der ersten Generation. Heute sind auch hier modernste und leistungsfähige Lithium Ionen-Akkus im Einsatz, die die aktuellen Akkuwerkzeuge von Krenn mit Energie versorgen. Nach wie vor erfolgt die Endmontage der Krenn-Werkzeuge am Firmensitz in Neusäß bei Augsburg. Dort ist auch die Produktentwicklung angesiedelt, die in enger Zusammenarbeit mit Kunden auch Spezialwerkzeuge konzipiert und ggf. zur Serienreife führt.

Akku als Alternative

Die akku-hydraulischen Stahlschneider im Krenn-Sortiment sind für Dominic Decker durchaus eine Alternative zu den aktuell verwendeten pneumatischen Werkzeugen, bieten diese doch einen noch einmal höheren Freiheitsgrad. Der Neuanschaffung steht aber derzeit noch die Robustheit und Leistungsfähigkeit der pneumatischen Werkzeuge von Krenn entgegen. Ebenso sind diese besonders wartungsarm und halten auch bei hoher Schnittfrequenz dem Dauerbetrieb stand. „Wir brauchen hier einfach kein Werkzeug auszutauschen, da wird es dann bei den Budgetgesprächen schwierig“, erklärt Decker mit einem Augenzwinkern.

Im Hinblick auf den weiteren Einsatz der Werkzeuge und die Auslastung der etwa 35 Mitarbeitenden in der Betonfertigteilproduktion in Achern ist Dominic Decker gelassen: „Betonelemente werden auch zukünftig eingesetzt werden, insbesondere wenn es um kommunale Verwendungsbereiche oder Projekte in der Wasserwirtschaft geht. Die jeweiligen Anforderungen an die verwendeten Bauteile in Relation zu den Kosten sprechen nach wie vor für unseren Werkstoff.“ Damit bleibt es auch zukünftig bei der Aufgabenstellung, Stahlmatten passgenau zuzuschneiden.

CONTACT

Krenn GmbH & Co. KG

Gutenbergstraße 17

86356 Neusäß/Germany

+49 821 20793-0