Leichtgranulate aus gemischtem Mauerwerkbruch für die Anwendung in Infraleichtbeton

Vielversprechend erscheint der Einsatz von Leichtgranulaten in Infraleichtbeton, um dessen ökologischen Fußabdruck zu reduzieren und ein energieeffizientes, nachhaltiges Bauen zu ermöglichen. In diesem Artikel werden die Leichtgranulate vorgestellt, ihre Anwendung in Infraleichtbeton geprüft und mit konventionellem Blähton verglichen.

Einleitung

Infraleichtbeton zeichnet sich durch eine äußerst geringe Trockenrohdichte von maximal 800 kg/m³ aus, bei gleichzeitig ausreichender Festigkeit. Daraus resultieren geringe Wärme- und Schallleitfähigkeiten. Dies ermöglicht den Einsatz als Sichtbeton in Wandelementen ohne die Notwendigkeit einer zusätzlichen Dämmschicht [1].

Vielversprechend erscheint der Einsatz von Leichtgranulaten in Infraleichtbeton, um seinen ökologischen Fußabdruck zu reduzieren und somit ein energieeffizientes und zugleich nachhaltiges Bauen zu ermöglichen. Die Leichtgranulate werden in einem thermo-chemischen Prozess aus gemischtem Mauerwerkbruch hergestellt. Ihre Verwendung bietet neben der Alternative zu herkömmlichen leichten Gesteinskörnungen auch die Möglichkeit, Abfallprodukte sinnvoll zu nutzen. In diesem Artikel werden die Leichtgranulate vorgestellt, ihre Anwendung in Infraleichtbeton geprüft und mit konventionellem Blähton verglichen.

Hintergrund

Bei Infraleichtbeton (ILC) handelt es sich um einen gefügedichten Leichtbeton mit sehr kleinen Rohdichten zwischen 600 kg/m³ und maximal 800 kg/m³. Er erreicht Druckfestigkeiten von 5 MPa bis 18 MPa [2]. Der Begriff wurde erstmals im Jahr 2006 vom Fachgebiet Entwerfen und Konstruieren – Massivbau der TU Berlin eingeführt [3]. In der Fachliteratur wird der Begriff Ultraleichtbeton synonym verwendet. Außer an der Technischen Universität Berlin wurde an der TU Kaiserlautern (heute RPTU Kaiserslautern-Landau), der Universität der Bundeswehr München sowie der TU Eindhoven intensiv zu infraleichten Betonen geforscht [4, 5]. Die Anwendung dieses neuartigen Leichtbetons, beispielsweise für monolithische Wandelemente, wurde in Deutschland und in der Schweiz bereits in diversen Bauprojekten demonstriert, darunter beim Bau mehrerer Einfamilienhäuser und eines Lebensmittelmarktes [4, 6, 7].

Essenziell für die geringe Rohdichte des Infraleichtbetons ist der Einsatz von leichten Gesteinskörnungen. Oftmals wird hierfür Blähglas genutzt, welches durch das Recycling von Altglas hergestellt wird [4, 8-14]. Ebenfalls können Blähton [6, 15], expandiertes Polystyrol [16] oder Blähperlit [17-19] verwendet werden.

Eine vielversprechende Alternative stellt die Nutzung von Leichtgranulaten, die auf thermo-chemischem Weg aus gemischtem Mauerwerkbruch hergestellt werden, dar. Derzeit sind die Verwertungsmöglichkeiten für gemischten Mauerwerkbruch begrenzt, sodass er hauptsächlich für die Verfüllung oder Profilierung von Deponien eingesetzt wird. Eine Ursache hierfür ist die heterogene Zusammensetzung des Materials aus verschiedenen Mauerwerkbaustoffen, wie Beton, Ziegel, Porenbeton, Kalksandstein, Natursteinen, Gips und Mörtel, was zu variierenden physikalischen, chemischen und mechanischen Eigenschaften führt. Ein großer Teil des Mauerwerkbruchs liegt als Feinfraktion < 2 mm vor. Zudem können Verunreinigungen wie Sulfat enthalten sein. Diese Merkmale schließen eine Wiederverwertung als rezyklierte Gesteinskörnung im Beton aus.

Die Herstellung von Leichtgranulaten aus Mauerwerkbruch geht auf Arbeiten zur Verfahrensentwicklung seit den frühen 2000ern zurück [20]. Unter Leitung von Prof. Dr. Anette Müller wurde das Verfahren am Institut für Angewandte Bauforschung Weimar gGmbH (IAB Weimar) bis zum Pilotmaßstab weiterentwickelt [21, 22-25]. Es ist ein mehrstufiges mechanisches Verfahren, das aus den Teilschritten Brechen, Mahlen, Zugabe eines Blähmittels (meist Siliciumcarbidpulver), Homogenisieren und Feuchtgranulierung besteht. Die zunächst aus dem Mauerwerkbruch erzeugten Grüngranulate werden in einem Drehrohrofen bei Temperaturen von etwa 1150 °C behandelt [25]. Bei dieser Temperatur erreicht das Aufgabegut einen pyroplastischen Zustand. Durch die zeitgleiche Gasfreisetzung aufgrund der Zersetzung des Blähmittels erfolgen die Volumenzunahme und die Porosierung der Granulate. Zudem werden im Rohmaterial enthaltene Sulfate zersetzt. Das entstehende SO2 kann mit einem Rauchgaswäscher als Gips abgeschieden werden. Die Leichtgranulate haben sehr ähnliche Eigenschaften wie Blähtone, weshalb gleichartige Anwendungsgebiete infrage kommen, z. B. als leichte Gesteinskörnung für Beton [23, 26].

Eigenschaften der Leichtgranulate und Herstellung des Infraleichtbetons

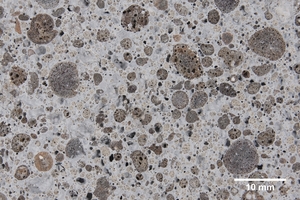

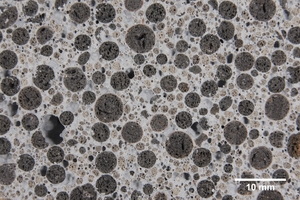

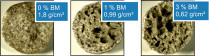

Für die Anwendung im Infraleichtbeton wurden Leichtgranulate der Körnung 2-4 mm und 4-8 mm verwendet, die im Technikum des IAB Weimar hergestellt wurden (Abb. 1). Die Eigenschaften der Leichtgranulate sind in Tab. 1 zusammengestellt. Aufgrund ihrer geringen Kornrohdichte können sie gemäß DIN EN 13055:2016 als leichte Gesteinskörnung klassifiziert werden. Es wurde eine auf die Leichtgranulate angepasste Betonrezeptur entwickelt, welche auf dem hydraulischen Bindemittel Celitement basiert. Als feine Körnungen wurden kommerzielle Blähgläser verwendet. Die Leichtgranulate wurden als grobe Gesteinskörnungen eingesetzt und nahmen insgesamt 65 Vol.-% des Gesamtvolumens der Gesteinskörnung im Beton ein. Vor der Herstellung des Betons wurden die Leichtgranulate vorgenässt. Der w/z-Wert betrug 0,46.

Zusätzlich wurde ein Vergleichsbeton hergestellt, bei dem die Leichtgranulate zu gleichen Volumenanteilen durch kommerzielle Blähtone (BT) ersetzt wurden. Die Rezepturen beider Betone sind in Tab. 2 aufgeführt. Die verwendeten Blähtone weisen für die Kornrohdichte, die Gesamtporosität, die Wasseraufnahme und die Kornfestigkeit annähernd gleiche Eigenschaften wie die Leichtgranulate auf (Tab. 1).

Eigenschaften der Betone

Die Frischbetoneigenschaften des mit den Leichtgranulaten hergestellten Betons (LG-800) sind denen des Vergleichsbetons mit Blähton (BT-800) ähnlich (Tab. 3). Aufgrund ihres hohen Ausbreitmaßes sind beide Betonmischungen sehr fließfähig und lassen sich der Klasse F6 zuordnen. Die Frischbetonrohdichten betragen 929 kg/m3 bzw. 960 kg/m3 und der Luftgehalt 22,5 % bzw. 19,5 %.

Abb. 2 zeigt die geschnittenen Oberflächen der beiden Betone. Die poröse Struktur der leichten Gesteinskörnungen sowie die vielen Luftporen im Beton sind deutlich zu erkennen. Sichtbar ist zudem, dass die Leichtgranulate etwas unregelmäßiger geformt sind als der Blähton. Dies wird durch die Sphärizitätswerte bestätigt, welche mittels dynamischer Bildanalyse (Camsizer, Retsch) bestimmt wurden (Tab. 1). Dabei ist die Sphärizität umso höher, je näher der Wert an eins liegt. Die Festbetoneigenschaften beider Mischungen sind in Tab. 4 zusammengefasst. Der Beton LG-800 kann aufgrund seiner Trockenrohdichte von 800 kg/m³ noch als Infraleichtbeton eingestuft werden. Der Vergleichsbeton hat eine geringfügig höhere Dichte. Die hohe Porosität beider Betone von über 60 % lässt sich auf den großen Anteil an Luftporen im Betongefüge sowie die Makro- und Grobporen der Leichtgranulate zurückführen [26].

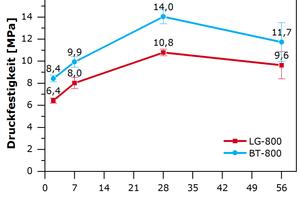

Die Messung der Druckfestigkeit der Betone erfolgte an Würfeln mit 150 mm Kantenlänge. Nach Herstellung wurden die Probekörper gemäß DIN EN 12390-2:2019 gelagert: 24 Stunden mit Folie abgedeckt, dann bis zu einem Probenalter von sieben Tagen unter Wasser und schließlich bei 65 % r. F. und 20 °C. Die Prüfungen erfolgten im Alter von 2 bis 56 Tagen (Abb. 3). Der Beton LG-800 erreicht nach 28 Tagen seine maximale Druckfestigkeit von 10,8 MPa. Bei dem Vergleichsbeton BT-800 sind sowohl die Anfangsfestigkeit als auch die Festigkeit nach 28 Tagen etwas höher. Beide Betone können der Druckfestigkeitsklasse ILC7 [27] zugeordnet werden.

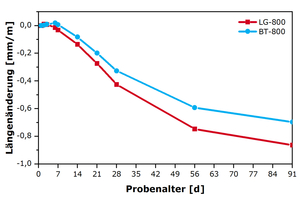

Das Schwind- und Quellverhalten der Betone wurde an Prismen mit den Maßen 40 mm x 40 mm x 160 mm untersucht. Nach der Herstellung wurden die Prismen 24 Stunden mit Folie abgedeckt gelagert und anschließend bei 60 % r. F. und 21 °C. In den ersten Tagen nach der Herstellung wird ein leichtes Quellen der Betone festgestellt (Abb. 4). Dieses resultiert mutmaßlich aus der Abgabe des in der Gesteinskörnungen gespeicherten Wassers an den Zementstein. Ab einem Probenalter von etwa 7 Tagen ist das Trockungsschwinden zu beobachten. Nach vier Wochen nimmt das Schwinden kontinuierlich ab. Im Alter von 28 Tagen beträgt die Längenänderung für LG-800 -0,43 mm/m und für BT-800 -0,33 mm/m. Der Umfang und der Verlauf des Schwindens sind ähnlich zu dem des in der Literatur beschriebenen Infraleichtbetons [6].

Die Wärmeleitfähigkeiten wurden mit einem Hot-Disk-Messgerät bei 10 °C an Probekörpern mit den Maßen 100 mm x 100 mm x 30 mm bestimmt. Sowohl der Beton LG-800 als auch der Vergleichsbeton erreichen durchschnittliche Wärmeleitfähigkeiten von 0,25 W/mK. Die ermittelten Wärmeleitfähigkeiten sind wie erwartet deutlich niedriger als die für Normalbeton angegebenen Werte von 1,5-2,3 W/mK [28]. Die Ergebnisse belegen somit die guten wärmedämmenden Eigenschaften des Infraleichtbetons mit Leichtgranulaten.

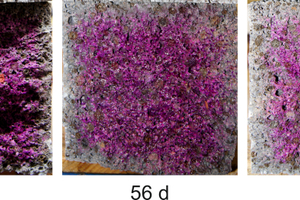

Die Ermittlung des Frost-Tau-Widerstands erfolgte mit dem Plattenprüfverfahren an je fünf 150 mm x 150 mm x 50 mm großen Proben, welche zuvor aus Würfeln mit einer Kantenlänge von 150 mm gesägt worden waren. Vor dem ersten Frost-Tau-Zyklus wurden die gesägten Probekörper zunächst bei 20 °C und 65 % r. F. vorgelagert und anschließend drei Tage in Wasser gesättigt. Die Prüfung erfolgte mit deionisiertem Wasser als Prüfflüssigkeit. Ein Frost-Tau-Zyklus zwischen 20 °C und -20 °C dauerte 24 Stunden. Die Masse des während eines Zyklus‘ abgewitterten Materials nimmt mit zunehmender Anzahl an Frost-Tau-Zyklen ab. Nach 56 Zyklen beträgt die Abwitterung des Infraleichtbetons LG-800 insgesamt 86,4 g/m2 und des Vergleichsbetons 45,2 g/m². Das Beurteilungskriterium von 1.000 g/m2 nach 56 Zyklen für Normalbeton wird nach Faust über die Rohdichte des ILC LG-800 umgerechnet, sodass sich eine erlaubte Abwitterung von 381 g/m2 ergibt [29, 30]. Dieser Grenzwert wird deutlich unterschritten, womit die gute Frostbeständigkeit beider Infraleichtbetone nachgewiesen ist.

Der Fortschritt der Carbonatisierung wurde unter natürlichem CO2-Gehalt bei 20 °C und 65 % r. F. untersucht. Dabei wurde die Carbonatisierungsfront an den Bruchflächen der Probekörper mithilfe eines Phenolphtalein-Indikators sichtbar gemacht und die Carbonatisierungstiefe gemessen (Abb. 5). Aus der Carbonatisierungstiefe x zum Messzeitpunkt t kann anhand der Quadrat-Wurzel-Regel eine Konstante k, die die Carbonatisierungsgeschwindigkeit beschreibt, abgeschätzt werden [31]:

Beide Betone weisen aufgrund ihrer großen Porosität eine hohe Carbonatisierungsgeschwindigkeit auf. Für LG-800 und BT-800 ist k etwas höher als 20 mm/a0,5, was in guter Übereinstimmung mit den Literaturangaben für ILC ist [2]. Ausgehend von diesen Messdaten würde bereits nach weniger als einem Jahr eine Carbonatisierungstiefe von 20 mm erreicht. Dies entspricht der Tiefe, in der sich in einem Beton üblicherweise die Bewehrung befindet. Folglich bestünde eine hohe Korrosionsgefahr des Bewehrungsstahls. Daher muss bei einem ILC auf Alternativen wie eine verzinkte Bewehrung oder Glas- oder Kohlenstofffasern zurückgegriffen werden. Möglich ist auch der Einsatz von Bauteilen großer Dicke ohne Bewehrung.

Zusammenfassung

Ein Infraleichtbeton wurde erfolgreich unter Verwendung von leichten Gesteinskörnungen, die in einem thermisch-chemischen Verfahren aus gemischten Mauerwerkbruch erzeugt werden, hergestellt. Dieser besitzt vergleichbare physikalische und mechanische Eigenschaften wie ein Vergleichsbeton analoger Rezeptur mit Blähton. Die in der Literatur beschriebenen typischen Charakteristika eines Infraleichtbetons, wie die geringe Trockenrohdichte, eine moderate Festigkeit sowie eine geringe Wärmeleitfähigkeit und eine hohe Frost-Tau-Beständigkeit, werden erreicht. Damit kann gezeigt werden, dass sich die neuartigen Leichtgranulate nicht nur als leichte Gesteinskörnung für Leichtbetone [32] sondern sogar auch in Infraleichtbeton einsetzen lassen.

Dank

Das Forschungsprojekt „REALight“ (FKZ 033R257) wurde durch das Bundesministerium für Bildung und Forschung (BMBF) im Rahmen der Förderrichtlinie „Ressourceneffiziente Kreislaufwirtschaft – Bauen und Mineralische Stoffkreisläufe (ReMin)“ gefördert. „ReMin“ ist Teil des BMBF-Forschungskonzepts „Ressourceneffiziente Kreislaufwirtschaft“ und zielt auf ressourceneffizientes Bauen sowie die erweiterte Nutzung mineralischer Sekundärrohstoffe aus Baurestmassen, Schlacken, Aschen und bergbaulichen Rückständen ab.

REFERENCES/LITERATURE