Zukunftsgerechter Beton für den Bahnsteigbau

Die Deutsche Bundesstiftung Umwelt fördert das Forschungsprojekt „SUScon“. Hier konnten Bahnsteig-Spezialist Hering Bau und die beteiligten wissenschaftlichen Partner neue Betonrezepturen entwickeln, mit denen sich die CO2-Bilanz von Betonfertigteilen bei gleicher Qualität deutlich verbessern lässt.

Vor dem Hintergrund der ambitionierten EU-weiten Klimaziele nimmt die Nachhaltigkeit auch bei Projekten im Bahnbau längst einen wichtigen Stellenwert ein. Beim Neubau und der Sanierung von Bahnsteigen mit modularen Betonfertigteil-Systemen ermöglicht insbesondere der Einsatz von nachhaltigem Beton eine deutliche CO2-Reduktion und Ressourcenschonung. Dies bestätigt das von der Deutsche Bundesstiftung Umwelt (DBU) geförderte Forschungsprojekt „SUScon“ („Sustainable concrete“).

Hier konnten Bahnsteig-Spezialist Hering Bau (Burbach) und die beteiligten wissenschaftlichen Partner neue Betonrezepturen entwickeln, mit denen sich – auch in Verbindung mit rezyklierten Zuschlägen – die CO2-Bilanz von Betonfertigteilen bei gleicher Qualität deutlich verbessern lässt.

Energieintensive Herstellung des „klassischen“ Betons

Die Betonherstellung in der klassischen Form ist sehr energieintensiv. Als Bindemittel für Beton wird in der Regel Zement verwendet. Bei dessen Herstellung wird ein Gemisch aus Kalkstein und Ton kleinteilig zu Mehl vermahlen und getrocknet. Anschließend werden die kleinen Kalkstein- und Tonteilchen bei etwa 1.450 Grad Celsius im Ofen gebrannt – es entstehen der sogenannte Zementklinker und gleichzeitig auch enorme CO2-Emissionen. Allein in Deutschland fallen durch diesen Prozess jährlich etwa 20 Millionen Tonnen CO2 [2] an, weltweit sind es sogar 2,8 Milliarden Tonnen [2]. Das entspricht rund acht Prozent der globalen CO2-Emissionen.

Etwa ein Drittel davon wird durch das Anheizen der Brennöfen freigesetzt. Den größten Teil der CO2-Emissionen bei der Beton-Herstellung verursacht jedoch das Brennen des Zementklinkers: rund 600 Kilogramm CO2 je Tonne Zement. Daher erhält die Reduktion des Zementklinker-Anteils in den Bindemitteln höchste Priorität. Ergänzend dazu gilt es, durch die vermehrte Nutzung rezyklierter Gesteinskörnungen (RC-Betone) natürliche Ressourcen nachhaltig zu schonen.

Forschungsprojekt „SUScon“

Vor diesem Hintergrund hat die Deutsche Bundesstiftung Umwelt (DBU) das Forschungsprojekt „SUScon“ initiiert. Der Name leitet sich von den englischen Begriffen für Nachhaltigkeit und Beton ab: „Sustainable concrete“. Von wissenschaftlicher Seite wird das Projekt von zwei Fachbereichen der Technischen Hochschule Mittelhessen (THM) begleitet. Das Institut für Konstruktion und Tragwerk (IKT) befasst sich mit den Themen Betontechnologie und Materialprüfung, das Kompetenzzentrum ZEuUS mit Recycling und der beschleunigten Carbonatisierung von RC-Materialien. Ziele des Forschungsprojekts sind die Entwicklung nachhaltiger Betone und die Aufbereitung sowie Wiederverwendung von Reststoffen – für einen konsequenten Beitrag zum Umwelt- und Klimaschutz.

Als Hersteller modularer Bahnsteigsysteme aus Betonfertigteilen hat sich auch Hering Bau aktiv an dem Projekt beteiligt. Dabei ging es dem Unternehmen vor allem darum, die im Rahmen von „SUScon“ ausgewählten CO2-reduzierten Zemente in Zukunft in der eigenen Produktion von Betonelementen für Bahnsteige nutzen zu können – bisher wurden die Fertigteile noch aus Beton gefertigt, der mit dem „klassischen“ Portlandzement als Bindemittel hergestellt wird.

Hohe Anforderungen an den Beton bei Bahnsteigen

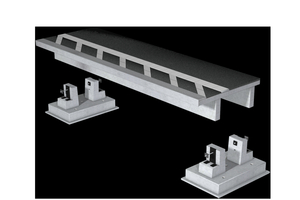

Die von Hering Bau seit vielen Jahren eingesetzten modularen Systembahnsteige zeichnen sich vor allem durch kurze Bauzeiten und hochwertige Oberflächen aus. Abb. 1 zeigt das modulare System, bestehend aus Bahnsteigelement und Fundamenten. In den Betonfertigteilen können viele Ausstattungsdetails – zum Beispiel taktile Leiteinrichtungen, Entwässerungsrinnen, Anschlüsse für Geländer sowie Lampenmaste und Trittstufen – bereits werkseitig integriert werden (siehe Abb. 2). Als „bewitterte Außenbauteile“ müssen die Bahnsteigsysteme mit einer hochwertigen, dauerhaften Beton-Oberflächenstruktur hergestellt werden (siehe Abb. 3). Da die Oberflächen ganzjährig der Bewitterung ausgesetzt sind und im Winter auch der Einwirkung von Tausalzen sowie Frost unterliegen, ist die Herstellung aus einem Beton in den strengsten Expositionsklassen nach DIN EN 1992-1-1 erforderlich: XC4, XD3, XF4 und WA.

Aus diesen Anforderungen heraus resultiert die Notwendigkeit zur Verwendung von Luftporenbeton und einer hohen Festigkeitsklasse C35/45. Zusätzlich ist für den im Bahnsteigbau eingesetzten Beton auch der Nachweis der Frost-Taumittel-Beständigkeit zu erbringen. All diese Anforderungen waren bei der Auswahl und Entwicklung geeigneter Betonrezepturen für die Systembahnsteige im Rahmen des Forschungsprojekts zu berücksichtigen.

Auswahl der Zemente

Von der Zementindustrie werden mittlerweile viele Zemente mit einem reduzierten Anteil von umweltschädlichem Zementklinker angeboten. So lassen sich durch die Verwendung hochwertiger Klinker-Ersatzstoffe wie zum Beispiel Hüttensand aus der Roheisen-Produktion oder Kalksteinmehl CO2-Emissionen sehr wirksam reduzieren. Nach einer umfassenden Recherche der THM-Experten wurden folgende Zemente für die weiteren Studien ausgewählt:

CEM II/B-M S-LL 42,5 R (Firma Dyckerhoff),

CEM III/A 52,5 R Variodur 40 (Firma Dyckerhoff).

Beim CEM II/B handelt es sich um einen Portlandkompositzement, welcher neben Portlandzementklinker zwei gleiche Teile Hüttensand und Kalksteinmehl beinhaltet. Der Klinkergehalt dieses Zementes liegt bei etwa 70 %. Der CEM III/A ist ein optimierter Hochofenzement, der neben Portlandzementklinker als Hauptbestandteil sehr fein gemahlenen Hüttensand (Hochofenschlacke) enthält – dabei beträgt der Anteil des Hüttensandes insgesamt 40 %. Die Anforderungen an die gewünschten Expositionsklassen werden von beiden Zementen eingehalten. Der gewählte CEM II/B verfügt über eine allgemeine bauaufsichtliche Zulassung (abZ) für diese Expositionsklassen. Zudem sind beide gewählten Zemente durch eine schnelle Festigkeitsentwicklung für die Anwendung im Fertigteilwerk geeignet. Von einer Anwendung des neuen Zementes CEM II/C-M S-LL 42,5 N wurde wegen einer zu langsamen Festigkeitsentwicklung abgesehen.

Wertvolle Ressource Hüttensand

Hüttensand ist heute und wird laut Roadmap des Vereins deutscher Zementwerke (VdZ) auch in den kommenden Jahren ein unentbehrlicher Zementersatzstoff zur Erreichung der Dekarbonisierungs-Ziele bleiben. Allerdings ist dieser mit Bedacht einzusetzen, da die Verfügbarkeit begrenzt ist. In Deutschland steht die Produktionsmenge von Hüttensand zu Portlandzement im Verhältnis 1/7 (Tendenz rückläufig) [5]. Weltweit beträgt das Verhältnis 1/12 [3]. Bei Verwendung von latent hydraulischem Hüttensand ergeben sich in bestimmten Fällen – zum Beispiel beim Chloridwiderstand – Vorteile gegenüber einer Rezeptur mit Portlandzement allein.

In der Literatur gibt es daher den Appell, die Anwendung zunächst leistungsbezogenen Einsatzkriterien – also einer Abstimmung auf das Betonanwendungsgebiet – zu unterziehen. Das Vorhandensein etablierter Lieferketten ist dabei ein weiteres Kriterium. Im Fall der Bahnsteigelemente liegt eine hohe Chlorid-Beanspruchung vor, weswegen die Wahl auch aus betontechnischer Sicht auf die beiden oben genannten Zementsorten fiel. Die klinkerreduzierten Zemente können auch aus einem nahegelegenen Werk der Firma Dyckerhoff geliefert werden.

Wahl des Recyclingmaterials und Carbonatisierung

Die Recyclingquote von Bauwerksabbrüchen liegt in Deutschland bereits auf einem hohen Niveau. Damit werden kostbarer Deponieraum und natürliche Ressourcen geschont. Jedoch wird der Großteil der Abbruchmassen bisher vor allem im Straßenbau als Tragschicht bzw. Auffüllmaterial verwendet. In einigen europäischen Ländern wie Belgien und den Niederlanden ist das Aufkommen an Abbruchmaterial bereits so hoch, dass teilweise mehr Material anfällt, als wiederverwendet werden kann. Im Sinne der Kreislaufwirtschaft wären höherwertige Einsatzzwecke für das RC-Material wünschenswert. Das trifft neben den groben RC-Splitten insbesondere auf rezyklierte Brechsande zu.

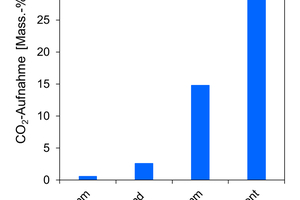

Eine Simulationsstudie von Mostert et. al [4] fordert den Einsatz von RC-Beton ganz konkret in höheren Expositionsklassen, was mit diesem Projekt vorwiegend durch die Optimierung auf Betonebene adressiert wurde. Dabei wurde auch untersucht, ob die technischen Eigenschaften des RC-Materials durch eine beschleunigte Carbonatisierung verbessert werden können. Die Ergebnisse der Untersuchung deuten darauf hin, dass dies der Fall ist. Die aufgenommene CO2-Menge je Gewicht der behandelten Materialsorte ist in Abb. 4 gezeigt. Diese nimmt mit zunehmendem Gehalt an Zement sowie mit der Feinheit des Materials zu.

Entwickelte Betonrezepturen

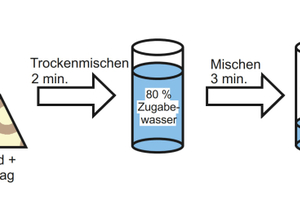

Voraussetzung zur effektiven Reduzierung des CO2-Fußabdrucks ist, dass Betone mit klinkerreduziertem Zement bei gleichem Bindemittelgehalt die gleiche Performance wie konventionell hergestellte Betone erreichen. Um dies sicherzustellen, wurde der Wassergehalt durch ein sogenanntes Polycarboxylatether-Fließmittel (PCE) verringert. Außerdem wurde der nach Abb. 5 optimierte Mischprozesses erprobt, der die negativen Effekte aus dem wassersaugenden Verhalten des RC-Materials vermindert.

Im Rahmen des Forschungsprojektes wurden vier Rezepturen für die unmittelbare Umsetzung nach allen – derzeitigen – Regeln der Technik entwickelt, die zur Herstellung von Betonfertigteilen für Bahnsteige angewendet werden können.

Es wurden jeweils zwei Betonrezepturen zu jedem der beiden Zemente entwickelt – ohne und mit groben Recyclingzuschlag (RC-Material). Zwei weitere Varianten beinhalteten bei gleichem Gehalt an grobem RC-Material zusätzlich feinen Betonbrechsand als Substitut für natürlichen Sand. Bei gleicher Austauschrate sollte dessen Effekt einmal in unbehandeltem Zustand und einmal nach beschleunigter Carbonatisierung sichtbar gemacht werden. Die konkrete Zusammensetzung und die Bestandteile sind in Tab. 1 dargestellt. Im nächsten Schritt wurden die Rezepturen hinsichtlich der erforderlichen Betonfestigkeit sowie der Frost-Tausalz-Beständigkeit geprüft.

Da das modulare Bahnsteigsystem von Hering Bau auf Basis einer geprüften Typenstatik sowie einer Anwenderfreigabe der DB AG geplant und ausgeführt wird, müssen die Bahnsteigelemente die Festigkeitsklasse C35/45 (LP) erfüllen.

Prüfung der Betonfestigkeit/Druckfestigkeit

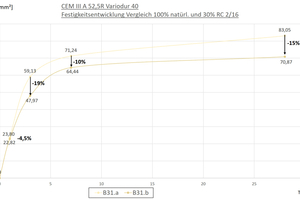

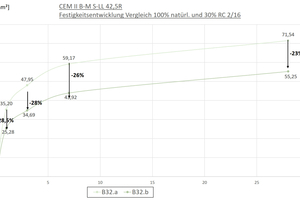

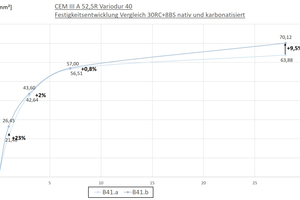

Diese Festigkeitsklasse galt es auch mit den neuen Rezepturen zu erreichen. Die Diagramme 1 bis 3 zeigen den Verlauf der Druckfestigkeiten nach einem, drei und sieben Tagen. Dabei ist festzuhalten: Die 7-Tage-Werte der Rezepturen ohne RC-Material liegen deutlich über den erforderlichen Mindestwerten. Die Festigkeiten der Rezepturen mit RC-Material fallen gegenüber den Rezepturen ohne RC-Material etwas ab, wobei die Werte der Rezeptur B32b grenzwertig sind. Fazit: die Rezepturen B31a, B31b und B32a sind für die vorgesehene Anwendung hinsichtlich der Druckfestigkeit ohne Einschränkung geeignet.

Zu berücksichtigen ist auch die Korrelation zwischen Klinkergehalt und Festigkeitsentwicklung. Durch die feine Mahlung des CEM III/ A erreicht dieser im durchgeführten Laborversuch die Mindestanforderungen für das Fertigteilwerk sicher. Interessant ist auch der Hinweis darauf, dass die Verwendung von carbonatisierten Gesteinskörnungen die Frühfestigkeiten steigern könnte. Zudem werden die Druckfestigkeitsverluste nach 28 Tagen durch Verwendung von carbonatisiertem RC-Material ausgeglichen.

Nachweis der Frost-Tausalz-Beständigkeit

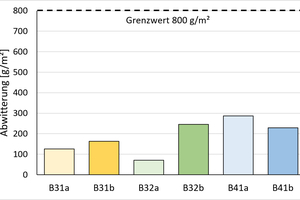

Frostschäden am Beton werden verstärkt durch Taumittel hervorgerufen und treten als flächige Abplatzungen und Ausbrüche auf. In der Regel wird als Taumittel auf Bahnsteigen Natriumchlorid verwendet, welches auch zu einer Korrosion der Bewehrung führen kann. Daher ist der Nachweis der hinreichenden Frost-Taumittel-Beständigkeit des Betons außerordentlich wichtig. Für beide Rezepturen wurden Versuche zur Bestimmung des Frost-Tausalz-Widerstandes am Wilhelm Dyckerhoff Institut für Baustofftechnologie in Wiesbaden durchgeführt. Zur Anwendung kam das sogenannte CDF-Verfahren nach DIN CEN/TS 12390-9. Hierbei wurden fünf Prüfkörper in einer 3%igen NaCl-Lösung gelagert und anschließend 28 Frost-Tau-Zyklen unterzogen. Danach wurde die Trockenmasse der abgewitterten Betonstücke ermittelt. Die Ergebnisse sind im Diagramm 4 dargestellt.

Bei allen Rezepturen lagen die gemessenen Werte deutlich unterhalb des von der DB AG geforderten Grenzwertes von 800 g/m² (hinreichender Frost-Taumittel-Widerstand).

Somit können die neuen nachhaltigen Betonrezepturen als beständig gegen Frost-Taumittel-Einwirkung eingestuft werden. Zurückzuführen ist das unter anderem auf eine sehr gute Gefügedichte aller hergestellten Betone, welche durch Wassereindringversuche bestätigt wurde. Dadurch konnte das Vordringen des Wassers zur Schwachstelle – dem porösen RC-Material – verhindert werden, was bei den Frost-Tau-Wechseln zu einer sehr guten Performance führt. Sofern die Eigenschaften des RC-Materials keinen zu großen Schwankungen unterliegen, wäre dessen Verwendung – unbehandelt oder carbonatisiert – in der hohen Widerstandsklasse XF4 durchaus möglich.

Vergleich CO2- Fußabdruck und Ressourcenbeanspruchung

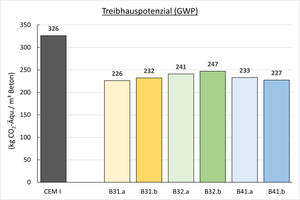

Nicht zuletzt wurde im Rahmen des Forschungsprojektes eine Bilanzierung der CO2-Emissionen gemäß ISO 14067 durchgeführt. Dabei wurde die Rohstoffgewinnung der Betonkomponenten wie Zement, Wasser, Gesteinskörnung und Additive ebenso berücksichtigt wie der Transport vom Gewinnungsort bis zum Fertigteilwerk (A1-A3). Diagramm 5 zeigt das sogenannte Global Warming Potential (GWP) der unterschiedlichen Betonsorten – jeweils bezogen auf einen Kubikmeter Beton. Etwa 90 % dieser Emissionen werden durch das Bindemittel – also den Zement – verursacht.

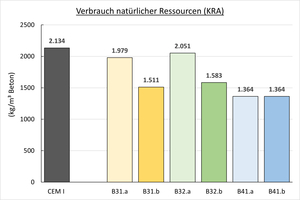

Durch die Reduzierung des Zementgehaltes sowie Verwendung eines klinkereffizienten Zementes kann das GWP um etwa 39 % gesenkt werden. Der höhere Transportweg des RC-Materials im Vergleich zur natürlichen Gesteinskörnung beeinflusst den GWP-Wert negativ. Das ursprünglich verwendete Material entstammte einem Ort in über 320 km Entfernung, wurde jedoch bereits durch einen nur 100 km entfernten Anbieter ersetzt. Der Grund: Derzeit existieren nur wenige Anbieter für zertifiziertes RC-Material. Hier muss das Ziel sein, die Transportstrecke auf maximal 50 km zu reduzieren. Die CO2-Aufnahme durch die beschleunigte Carbonatisierung kann in dem durchgeführten Umfang zwar die Betonperformance verbessern, jedoch die CO2-Bilanz nur geringfügig beeinflussen. Die besten Werte erzielen die Betone mit CEM III/A, da dessen Zementklinkeranteil am geringsten ist. Der Ressourcenverbrauch wurde anhand des Indikators „Kumulierter Rohstoffaufwand“ (KRA) berechnet und ist in Diagramm 6 gezeigt. Dem zugrunde liegen zunächst als Einflussgröße die Kompositzemente, da bei diesen der in unterschiedlichen Anteilen verwendete Hüttensand als Abfallprodukt eingestuft wird. Die Verwendung von CEM III/A sowie grobem RC-Material senkt den KRA um etwa 30 %. Verwendet man zusätzlich feines RC-Material, beträgt die Einsparung gegenüber der Referenz sogar 36 %. Hering Bau wird die Rezepturen B32a und B32b aufgrund der großen Einsparungen sowie deren normenbedingter Praxistauglichkeit in naher Zukunft bereits anwenden.

Fazit und Ausblick

Mit den im Rahmen des „SUScon“-Projekts entwickelten neuen Betonrezepturen lässt sich die Nachhaltigkeit von Betonfertigteilen im Bahnsteigbau deutlich verbessern – und zwar ohne Abstriche bei der Qualität. Die Rezepturen mit CO2-reduzierten Zementen sind ohne Verwendung von RC-Material normenkonform und werden von Hering Bau ab sofort für die Produktion von Fertigteilen aus Beton zum Einsatz kommen. Jedoch wird auch in der neuen DIN 1045-2 (2023) die Anwendung von rezyklierter Gesteinskörnung für die Expositionsklassen XD3 und XC4 noch nicht zugelassen. Aus diesem Grund muss für diesen Anwendungsfall ein spezieller Verwendungsnachweis erbracht werden. Daher wird beabsichtigt, für die RC-Betone eine allgemeine bauaufsichtliche Zulassung beim DIBt zu beantragen. Nach der Erteilung der Genehmigung können auch die RC-Betone zur Anwendung kommen – ein entscheidender weiterer Schritt für den Klimaschutz und das nachhaltige Bauen.

Was die Untersuchungen an der Technischen Hochschule Mittelhessen zudem zeigen: Die beschleunigte Carbonatisierung stellt eine effektive Möglichkeit dar, um in Zukunft durch Carbon Capture and Utilization (CCU) noch größere Mengen RC-Material zu integrieren. Eine signifikante Reduzierung der Emissionen je Kubikmeter Beton ist vorrangig jedoch nur mit dem verwendeten Zement möglich. Daher spielen in Zukunft Zementersatzstoffe eine Schlüsselrolle, um die Emissionen weiter zu senken – diese sind in Bezug auf die Expositionsklasse jedoch mit Bedacht zu wählen. Hierzu laufen an der THM Untersuchungen zur Optimierung der Packungsdichte im Feinstkornbereich. Idee dahinter: Die Verwendung von unterschiedlich fein gemahlenen Kalksteinmehlen könnte die Zementmenge unter Beibehaltung der Beton-Performance weiter senken.