Neue Anlage für die ukrainische Porenbetonindustrie

Firma UDK Gazbeton, eröffnet ihr vollautomatisches Porenbetonwerk in der Ukraine. Die moderne und komplette Ausrüstung wurde durch Masa-Henke Maschinenfabrik GmbH geliefert, montiert und in Betrieb genommen.

Am Anfang war die Idee. UDK Gazbeton, mit Sitz in Dnepopetrovsk – Ukraine, wollte dem heimischen Markt Porenbeton mit wesentlich verbesserten bauphysikalischen und verarbeitungstechnischen Eigenschaften zur Verfügung stellen. Gleichzeitig sollte die Idee, wirtschaftlich -, und ökologisch, höchsten Ansprüchen, auch für die Zukunft genügen.

Da der zukünftige Standort des Porenbetonwerkes bereits feststand und die finanziellen Mittel bereitgestellt waren, ging es nun darum, den richtigen Partner für die sichere Realisierung des Projektes zu finden.

Dieses stellte Firma UDK aufgrund der Komplexität der Thematik „Porenbeton – Produktion“ vor die erste aber wichtigste Entscheidung für den Erfolg des gesamten Projektes:

» Welcher Partner gibt mir die größtmögliche Sicherheit für das Projekt?

» Wer hat die meiste Erfahrung, und exzellente Referenzen?

» Wer bietet die technisch und wirtschaftlich beste Lösung?

» Wer kennt die lokalen Gegebenheiten am besten?

» Wer ist lokal mit Service und Ersatzteilen vertreten?

» Wer hat die erforderlichen maschinenbaulichen und personellen Ressourcen?

» Wer kennt lokale Quellen für die Zulieferung von wesentlichen Anlagenteilen?

Zunächst schieden daraufhin die chinesischen Anbieter, trotz interessanter Preisgestaltung, aus dem Wettbewerb aus. Auch europäische Anbieter in Kooperation mit chinesischen Anbietern wurden aufgrund unklarer Verantwortlichkeiten aus dem Projekt ausgeschlossen.

Zur Entscheidungsfindung standen nun nur noch europäische Lieferanten zur Auswahl.

Da die Firma Masa-Henke alle oben aufgelisteten Kriterien erfüllt, erhielt man den Zuschlag zur Realisierung des Porenbetonwerkes.

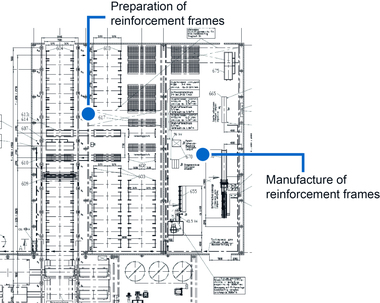

Konzeption des neuen Porenbetonwerkes

Silikathaltiger Sand, Kalk, Zement, Aluminiumpulver oder –paste, Wasser und ggf. Gips sowie Zusätze sind die Rohstoffe zur Herstellung von Porenbeton. Das Porenbetonwerk in der Ukraine benutzt für die Herstellung silikatreichen Sand sowie die allgemein klassischen Bindemittel. Als Qualitätsmaßstab für die Porenbetonprodukte wurden die geltenden europäischen Normen wie die DIN EN 771-4 angesetzt.

Die Bindemittel Kalk, Zement und Gips werden in Silos außerhalb der Halle, seitlich des Mischturms gelagert. Diese Anordnung spart hinsichtlich der Tragkonstruktion des Mischturms, immense Kosten gegenüber einer oberhalb des Mischturms angeordneten Aufstellungslösung der Silos.

Jede einzelne Mischung benötigt neben der speziellen Rezeptur ebenfalls eine korrespondierende Temperatur beim Einfüllen in die Form. Um darauf zu reagieren, befinden sich auf dem Mischturm ein Heißwasser- sowie ein Kaltwassertank. Durch Zugabe von temperaturspezifischem Anmachwasser kann somit auf die vorhandenen Rohstoffspezifikationen eingegangen werden.

Das Mischturmkonzept sieht vor, für jede einzelne Rohstoffkomponente eine Waage zu verwenden. Dies begünstigt, vorrangig bei hohen Produktionsleistungen, eine schnelle und exakte Verwiegung. Den Rohstoffwaagen nachgeschaltet ist ein Intensivmischer. Innerhalb des Mischzyklus findet eine etappenweise Zuführung der Rohstoffe statt. Besonders im Hinblick der Durchmischungstiefe der fertigen Mischung und dem chemischen Reaktionsablauf spielt dieser Aspekt eine übergeordnete Rolle.

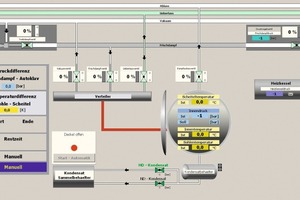

Die Rohstoffverwaltung und Distribution in den Bereichen Sand-/Rückschlamm, Bindemittel, Aluminiumdosierung und Wasserzuführung wird durch eine vollautomatische Steuerung verwaltet. Dabei werden nicht nur die Quantitäten, sondern auch Temperaturen und Mischungsrezepte überwacht. Zusätzlich ist die Steuerung, hinsichtlich einer besseren Qualitätskontrolle, mit einer integrierten Archivierung ausgestattet.

Innerhalb des Hallensystems wurde der Hallenabschnitt im Gärbereich konstruktiv angepasst. Die Hallenhöhe wurde im Vergleich zur Produktionshalle niedriger konzipiert. Nicht nur finanzielle Einsparungen im Bauprozess waren die Folge. Ein gleichbleibendes, inneres Temperaturgefüge in diesem Hallenabschnitt wirkt sich positiv auf die Verweilzeiten sowie auf einen gleichbleibenden Wachstumsprozess der einzelnen Kuchen aus. Kosten- und Energieeinsparungen sowie Standzeitverkürzung sind die positiven Auswirkungen.

Nach Abschluss des zeitdefinierten Gärprozesses erfolgt der Formentransport zur Schneidlinie. Der Grünkuchen wird strukturschonend und erschütterungsfrei aus der Horizontalen in eine vertikale Position mittels eines Krans befördert. Danach erfolgt die Entschalung der Porenmasse sowie der Durchlauf durch die Schneidlinie.

Die Schneidabfälle werden dem Schneidgraben zugeführt, mit Wasser bis zur gewünschten Schlammdichte vermengt und zum Rückschlammbehälter gepumpt. Das Konzept erlaubt die vollständige Rückführung der Rückschlammanteile zum Mischprozess, ohne überbleibende Restmengen. Eine anderweitige Verwertung/Entsorgung des Rückschlamms, verursacht durch prozentual hohe Schneidreste innerhalb der Schneidlinie, ist somit ausgeschlossen.

Der fertig bearbeitete Grünkuchen wird von der Autoklaven Be- und Entladeeinheit aufgenommen und zum bereitstehenden Härtewagen transportiert. Die Grünkuchen werden im Wartebereich vor den Autoklaven gesammelt und durch die vollautomatisch agierende Härtewagenzuganlage zu einem Zug von mehrere Härtewagen zusammengestellt. Der Autoklav wurde hinsichtlich seiner Größe und dem querschnittspezifischen Füllgrad effizient konstruiert.

Darüber hinaus ergeben sich immens hohe Einsparpotenziale durch die senkrechte Positionierung der Kuchen. Die Kombination von Härtböden und aufrecht stehenden Kuchen bildet ein Optimum in Bezug auf die Einwirkung des Dampfes und daraus folgenden CSH-Phasen-Bildung. Durch das Verbleiben des Härtebodens am Grünkuchen lassen sich weitere, nicht unerhebliche, positive Aspekte erkennen. Nach dem Schneiden ist kein weiteres Drehen zum Entfernen des Bodenschnittes notwendig. Die innere Struktur des Grünkuchens ist vor dem Härteprozess sehr sensibel und störanfällig. Jede zusätzliche Bewegung hat Microstörungen im Gefüge des Kuchens zur Folge und einen signifikanten Einfluss auf die Endqualität des fertigen Steines. Höhere Ausschussraten können die Folge sein.

Weiterhin wirkt der verbleibende Bodenschnitt zwischen Kuchen und Härtboden als physikalische Kompensation und verhindert ein zusätzliches Austrocknen und einen Wärmeentzug innerhalb der unteren Schichten (Wärmeleitfähigkeit der Metalloberfläche am Kuchen). Ebenfalls kann man feststellen, dass aufgrund des „sanften“ Transportes und der geringen Einwirkungen auf den Kuchen weniger Bindemittel benötigt werden. Der Kuchen benötigt eine geringere Grünfestigkeit als bei anderen Systemen. Dies führt zu immensen finanziellen Einsparungen, beim Bindemittel- und Wassereinsatz sowie dem Autoklavierprozess.

Der Bedampfungsprozess wird durch die Dampfsteuerung unterstützt. Der optimierte Zyklenverlauf wird vollautomatisch abgefahren und kann vom Bediener jederzeit manuell korrigiert werden.

Der fertig gehärtete Kuchen verlässt nach dem Autoklavieren den Härtekessel und wird ungehend in die Verpackungslinie transportiert. In der Verpackungsanlage werden die Porenbetonpakete zusammengestellt und automatisch mit einem Folieüberzug versehen. Diese Lösung bietet besonders guten Witterungsschutz für das Produkt, und stellt eine Auslieferung hochwertigster Porenbetonprodukte über das ganze Jahr sicher.

Das Masa-Henke Konzept für UDK Gazbeton sieht einen abfallfreien Gesamtprozess vor. Neben der vorhandenen Kondensatrückführung des Autoklavendampfes, wurde in der Konzeption eine Erweiterung für die Rückführung des Bodenschnittes und klassisch entstehender Bruchware in den Herstellungsprozess vorgesehen.

Der Gesamtprozess im Werk UDK Gazbeton bietet individuelle Fertigungsprogramme, sodass eine Vielzahl von unterschiedlichen Porenbetonsteinen hergestellt werden können.

Mit der Projektierung wurde eine Konzeption für die Zukunft geschaffen, denn auch der Ausbau des Werkes auf eine Tagesleistung von bis zu 1.400 m³ wurde berücksichtigt. Mit geringem Investitionsaufwand läst sich so das Werk an die Erfordernisse des lokalen Marktes in der Ukraine anpassen.

Entscheidende Faktoren sichern heute nachhaltig den wirtschaftlichen Erfolg der Firma UDK Gazbeton auch in wirtschaftlich schweren Zeiten:

» Exzellente Produktqualität in Bezug auf Toleranzen, Druckfestigkeiten und Rohdichten >>Vorteil: hohe Akzeptanz der Produkte im Markt

» Wirtschaftlichste und kostenoptimierte Fertigungsverfahren >>Vorteil: kann das Produkt kostengünstig anbieten

» Hohe Verfügbarkeit und Flexibilität der Anlage >>Vorteil: Liefer- und Terminsicherheit

Masa Projekte weltweit

Die Masa Gruppe mit ihrer Tochtergesellschaft Masa-Henke Maschinenfabrik GmbH plant und realisiert Anlagen zur Baustoffproduktion weltweit.

Von der Beratung zur Modernisierung und wirtschaftlichen Optimierung bestehender Anlagen bis zur schlüsselfertig gelieferten Neuanlage ist Masa ihr zuverlässiger Partner bei der Realisierung Ihres Investitionsvorhabens.

Die lange Liste internationaler Referenzen in den Bereichen Porenbeton, Kalksandstein, Steinfertigung und Plattenfertigung belegt eindeutig die hohe Kundenzufriedenheit.

Der Produktbereich der Masa Gruppe umfasst:

» Steinfertigungsanlagen

» Porenbeton- und Kalksandsteinanlagen sowie

» Nass- und Plattenpressen.