BLOCKMAXX – mobile Fahrzeugsperre für den öffentlichen Raum

„Träume brauchen Sicherheit“ lautete einst der Slogan eines großen deutschen Versicherers, der damit an ein menschliches Grundbedürfnis appellierte. Und geht es um ihre Sicherheit, verbauen Menschen nichts lieber als Beton. Mit dem BLOCKMAXX, einer mobilen Fahrzeugsperre aus Schwerbeton, ist der Tenwinkel GmbH & Co. KG und der IAB Weimar gGmbH ein erfolgreicher Forschungstransfer gelungen.

„Träume brauchen Sicherheit“ lautete einst der Slogan eines großen deutschen Versicherers, der damit an ein menschliches Grundbedürfnis appellierte. Und geht es um ihre Sicherheit, verbauen Menschen nichts lieber als Beton, der keine ‚Mimose‘ ist, locker außergewöhnliche Beanspruchungen meistert und mit hoher Flexibilität und Beständigkeit überzeugt. Mit dem BLOCKMAXX, einer mobilen Fahrzeugsperre aus Schwerbeton, ist der Tenwinkel GmbH & Co. KG und der IAB Weimar gGmbH ein erfolgreicher Forschungstransfer gelungen.

Das friedliche Bild bevölkerter Straßen und Plätze hat sich stark gewandelt, denn Terroranschläge haben eine neue Dimension erreicht und sind bedrohlicher geworden. Jeden kann es überall treffen und immer sind Tote und Verletzte zu beklagen. Urbane Sicherheit wird zu einem zentralen Zukunftsthema, um Anschlägen wie auf der Strandpromenade in Nizza oder am Berliner Breitscheidplatz, bei denen Fahrzeuge in Menschengruppen fuhren, vorzubeugen.

Die Sicherheitsmaßnahmen für Veranstaltungen im öffentlichen Raum variieren je nach Bundesland. Neben dem Verzicht auf jegliche Vorkehrungen reichen sie, abhängig von der Frequentierung der Veranstaltung, bis zur Errichtung festungsähnlicher Bauwerke. Stationäre Schutzeinrichtungen sind wenig zielführend. Daher kommen mobile Fahrzeugsperren zum Einsatz. Aktuell verfügbare Absperrsysteme sehen größtenteils sehr martialisch aus, wirken extrem abschreckend und führen letztlich zu einer erhöhten Unbehaglichkeit.

Diese Situation nahmen die Tenwinkel GmbH & Co. KG und die IAB Weimar gGmbH zum Anlass, eine innovative mobile Fahrzeugsperre zu entwickeln, die Schutz gegen das unbefugte Befahren durch Kraftfahrzeuge unterschiedlicher Dimensionen bietet. Zugleich soll die neue Fahrzeugsperre den ästhetischen Ansprüchen von Besuchern und Veranstaltern genügen und möglichst unauffällig aussehen, um das Erscheinungsbild urbaner Räume nicht zu stören.

Beständigkeit

Die mobile Fahrzeugsperre muss beim Aufprall durch einen PKW oder LKW hochdynamische Belastungen aufnehmen. Damit zählt die Beständigkeitsprüfung zu einem der wichtigsten Praxistests mit deutlichem Baustofffokus.

Zielgrößen der anwendungsorientierten Rezepturentwicklung waren eine hohe Rohdichte und eine hohe Druck- und Biegezugfestigkeit bei geringem dynamischem E-Modul. Die Verarbeitungseigenschaften orientierten sich an einem selbstverdichtenden Beton mit kurzer Erstarrungszeit und hoher Frühfestigkeit (24 Stunden). Als Ausgangsstoffe kamen werkseitig vorliegende Zemente, Fließmittel und Gesteinskörnungen (Magnetit) sowie Gesteinsmehle und Silikastaub zum Einsatz. Durch die Zugabe kurzer Stahlfasern entstand ein hochfester Schwerbeton, der selbstverdichtende Eigenschaften besitzt, ohne zu sedimentieren, und für den Einsatzzweck eine optimale Leistungsfähigkeit aufweist.

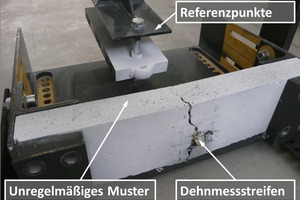

Am eigens entwickelten Fallhammerversuchsstand wurden Betonprobekörper unterschiedlicher Zusammensetzung in einem umfassenden Prüfprogramm getestet. Per zweidimensionaler Bildauswertung erfolgte die detaillierte Charakterisierung des Verformungsverhaltens bei hohen Schlagimpulsen.

Unter hochdynamischer Beanspruchung zeigten die faserbewehrten Proben im Gegensatz zu den unbewehrten Proben ein deutlich verzögertes Ermüdungsverhalten. Die hohe Duktilität ist vor allem den kurzen Edelstahlfasern zuzuschreiben, die ein schlagartiges Versagen verhindern und dem unkontrollierten Ablösen vereinzelter Betonsplitter entgegenwirken.

Funktion

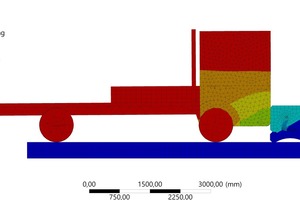

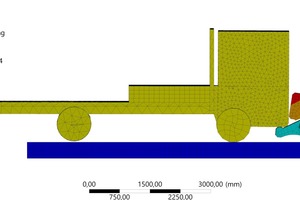

Die Ergebnisse der Beständigkeitsprüfung bildeten die Grundlage weiterführender Funktionsuntersuchungen. In deren Mittelpunkt standen numerische Simulationen, die das Funktionsverständnis verbessern sollten und auf eine optimale Funktionsweise der Fahrzeugsperre abzielten. Dazu wurden unterschiedliche Szenarien gegenübergestellt und der vielversprechendste Gestaltungs- und Funktionsansatz für die weitere Entwicklung bestimmt.

Die Wahl fiel auf eine quaderförmig aufgebaute Fahrzeugsperre (Gesamtmasse ca. 3,7 t), die aus einem Unter- und einem Oberteil besteht. Beim Fahrzeugaufprall verschiebt sich das Oberteil über eine geneigte Gleitfläche in Aufprallrichtung nach vorn und oben. Ein verborgenes, speziell für die Anwendung ausgelegtes Koppelelement begrenzt den Endanschlag nach dem Aufschieben und definiert die offene Form der Sperre, in der sie ihre vollständige Wirkung entfaltet. Je nach Fahrzeugtyp wird von zwei Szenarien ausgegangen:

Szenario 1:

Die Fahrzeugsperre verkeilt sich vor und unter dem Fahrzeug. Durch die Kippbewegung erhöht sich die Reibung zwischen Untergrund und Sperre. Das Fahrzeug wird kontrolliert abgebremst.

Szenario 2:

Die Kippbewegung der Fahrzeugsperre schleudert die Fahrzeugfront senkrecht nach oben. Ein Großteil der kinetischen Energie wird in die Vertikalbewegung des Fahrzeugs umgewandelt. Im Anschluss landet die Front auf der gekippten Sperre. Die Reibungsenergie zwischen Untergrund und Sperre führt zum Abbau der kinetischen Energie.

Bei beiden Varianten werden der Motorblock und die Fahrzeuglenkung infolge der Sperrwirkung beim Aufprall so stark beschädigt, dass der PKW/LKW nicht mehr fahrtüchtig ist.

Auslegung

Letztlich beeinflussen unterschiedlichste Faktoren die Funktionalität der Fahrzeugsperre. Ein praktischer Nachweis ist mit einem hohen Aufwand verbunden und sehr kostenintensiv. Wesentlich schneller und effektiver ist die Vorauslegung der komplexen Funktionsmechanismen mithilfe der Finite-Elemente-Methode. Mit dieser auf Dynamiksimulationen basierenden Methode wurde das korrekte Verschieben der Einzelkomponenten berechnet und analysiert – eine Grundvoraussetzung, um die anvisierte Sperrwirkung zu erzielen.

Die Simulationsergebnisse belegen den Einfluss des Winkels der Gleitfläche auf das Aufschieben von Unter- und Oberteil. Neben der finalen Höhe des aufgeschobenen Elementes definiert er die Länge des horizontalen Hebels, der sich unter dem Fahrzeug verkeilt, und beeinflusst die Reibung zwischen den Bauteilen, die dem Aufschieben entgegenwirkt.

Als weiterer wichtiger Funktionsaspekt wurde das Gewichtsverhältnis von Unter- zu Oberteil identifiziert, das mit 1,5 zu 1,0 zu Gunsten des Unterteils ausfällt. Wird das Verhältnis niedriger gewählt, schiebt sich das Absperrelement nicht ordnungsgemäß auf. Das Gewichtsverhältnis kann durch das Bauteilvolumen beeinflusst werden. Deutlich flexibler ist der Einsatz von Schwerbeton, der die Dichte des Unterteils entsprechend erhöht, aber die Form nicht beeinflusst.

Labormuster

Für praktische Vorversuche wurden mehrere Labormuster gefertigt. Dabei konnte auf die Expertise der Tenwinkel GmbH & Co. KG im Formenbau und bei der Betonage von Ballastierungen zurückgegriffen werden. Denn das in-dividualisierte Design der Fahrzeugsperre verlangt ein anspruchsvolles und innovatives Schalsystem. Dazu wurden ein 3D-CAD-Modell skaliert und jeweils ein Kunststoffmodell von Unter- und Oberteil gedruckt. Die Modelle dienen als Negativ für die finalen hochwertigen Silikonformen, die eine zerstörungsfreie Entschalung ermöglichen und mehrfach nutzbar sind.

Um das Massenverhältnis im Labormaßstab analog zum Original abzubilden, wurden das Unterteil aus Schwer- und das Oberteil aus Normalbeton hergestellt und mit Polyurea beschichtet, um die splitterhemmende Wirkung praxisrelevant zu prüfen und die Erhöhung der Reibungskräfte zum Untergrund zu analysieren. Mithilfe einer mechanischen Adaption des Fallhammerversuchsstandes war es möglich, Funktionsprüfungen an den Labormuster durchzuführen und die Simulationsergebnisse zu validieren.

Ausblick

Nach der Fertigung der Musterfahrzeugsperren in Originalgröße wurden diese in zwei Zertifizierungs-Crashtests entsprechend der Technischen Richtlinie „Mobile Fahrzeugsperren“ beziehungsweise gemäß ISO IWA 14-1:2013 in unterschiedlichen Anfahrwinkeln auf Herz und Nieren geprüft und mussten zeigen, was sie können. „Die posi-tiven Ergebnisse aus den Simulations- und Laborversuchen können als vielversprechende Hinweise auf eine hohe Praxistauglichkeit gewertet werden“, so Markus Tenwinkel, der sehr zuversichtlich ist, den BLOCKMAXX erfolgreich zu vermarkten, und ihn in entsprechenden Stückzahlen herstellen will.

Fazit

Die Erfahrungen der vergangenen Jahre machen einen Rückgang an urbaner Sicherheit deutlich und zeigen, warum Menschen sich im öffentlichen Raum nicht mehr wohlfühlen. „Es gilt heute mehr denn je, die Sicherheit und das Sicherheitsgefühl mit strukturierten und durchdachten Konzepten zu stärken und effektive Maßnahmen zu ergreifen, um öffentliche Plätze vor ‚Fahrzeugangriffen‘ zu schützen. Daher ist es so wichtig, in Sicherheit zu investieren und im sich verstärkenden Diskurs nutzerrelevante Lösungen anzubieten“, merkt Projektleiter Maximilian Ettel an.

Mit dem innovativen BLOCKMAXX existiert nun eine mobile Fahrzeugsperre, die mit ihrer unaufgeregten Formensprache eine omnipräsente Sicherheitskultur auf den Weg bringt. Ohne den Genius Loci einzuengen, werden urbane Räume in der öffentlichen Wahrnehmung künftig wieder als sichere Kommunikationsorte verstanden.

Das Forschungsvorhaben wird vom Bundesministerium für Wirtschaft und Energie im Rahmen des „Zentralen

Innovationsprogramms Mittelstand (ZIM)“ gefördert. Projektträger ist die AiF Projekt GmbH.