Spezialist für technische Betonteile seit 1959 auf Wachstumskurs

Gut 60 Jahre nach Firmengründung führen Markus und Stefan Tenwinkel ein aufstrebendes mittelständisches Unternehmen, das sich selbst als Spezialist für technische Betonteile betrachtet. Im Segment Beton-Gegengewichte für Traktoren, dem Haupterzeugnis der Tenwinkel GmbH & Co. KG, ist die Firma sogar Weltmarktführer.

Es begann im Jahre 1959: der 17jährige Heinrich Tenwinkel produzierte im westfälischen Vreden-Lünten das erste Betongegengewicht für einen Nachbarn in Handarbeit. Dieses Unikat wurde ohne Form in einem Erdloch – mit Papier ausgeschlagen – gegossen; die Betonherstellung erfolgte mit dem Handtrommelmischer.

Heute, mehr als 60 Jahre später, führen Markus und Stefan Tenwinkel, die Söhne des Firmengründers, ein aufstrebendes mittelständisches Unternehmen, das sich selbst als Spezialist für technische Betonteile betrachtet, die nicht als klassische Bauprodukte gelten. Im Segment Beton-Gegengewichte für Traktoren, dem Haupterzeugnis der Tenwinkel GmbH & Co. KG, ist die Firma mit ihrem „Kompetenzzentrum Schwerbeton“ sogar Weltmarktführer und liefert ihre Produkte an eine breit gefächerte Kundschaft, d. h. sowohl an Familienunternehmen in der unmittelbaren Nachbarschaft als auch zu großen Landmaschinenkonzernen bundesweit sowie nach Übersee.

Auf einem Firmengelände von ca. 16.000 m² in Sichtweite der niederländischen Grenze sind 55 Mitarbeiter und fünf Auszubildende mit der Produktion beschäftigt. Neben den Traktorballastgewichten zählen Kranprüfgewichte, Kranstandfundamente, technische Betonteile für den Maschinenbau, Ballastgewichte für Baumaschinen und den Zugbau zum Portfolio; hinzu kommen Sonderteile wie z. B. die erst kürzlich entwickelten „Block-Maxx“-Terrorschutzelemente.

Marktführer bei Beton-Gegengewichten

Dipl.-Ing. Stefan Tenwinkel erläutert den Werdegang des Unternehmens wie folgt: „Schnell hat unser Vater entdeckt, dass Formen – zuerst aus Holz-, dann aus Stahlplatten – die bessere Wahl waren anstatt immer weiter im Boden zu bleiben. Über die Jahre bis Mitte der 1980er Jahre war das Geschäft ein kleiner Nebenerwerb für Traktorheckgewichte, doch durch die Technisierung der Landwirtschaft wurde das Geschäft der Frontgewichte für Fronthydraulik von Traktoren immer mehr zum Umsatztreiber. Ab 1995 fertigten wir in einer alten Holzschuhfabrik (Ammeloe-9) außerhalb von Vreden und seit 1996 haben wir auch einen Vertriebspartner, mit dem europaweit das Produkt vermarktet wird. Die Betonproduktion wird mit einem Fliegl-Zwangsmischer an einem Gasstapler durchgeführt. Bis 2008 lief alles in relativ einfachen Verhältnissen ab und der erste feste Vollzeit-Mitarbeiter wurde Ende 2006 eingestellt.“

Bruder Markus Tenwinkel, ebenfalls studierter Diplom-Ingenieur, ergänzt: „Die Traktorgegengewichte machen ca. 60 % des Umsatzes aus, gefolgt von den Gegengewichten für Baumaschinen mit ca. 20 % und Produkten für den Maschinenbau und sonstiges mit ebenfalls ca. 20 %.“

So richtig Fahrt auf nahm das Unternehmen mit dem Umzug 2008 in die neue Produktion an der Max-Planck-Str. Dazu gehörte eine neue Mischanlage, die Aufnahme von Magnetit für die Schwerbetonproduktion bei den Zuschlägen und eine eigene Durchlauflackieranlage, die 2015 in einem weiteren Neubau in Betrieb genommen wurde.

„Unsere Stärken sehen wir in der technischen Kompetenz bei Schwerbeton mit hohen Dichten bis ca. 5,5 g/cm³, im maschinenbautechnischen Know-how, dem Schweißfachbetrieb DIN 3834, DIN 15085 Bahnprodukten, hoher Lackierkompetenz direkt auf Beton und Schlagschutzbeschichtungen mit Polyurea. Und nicht zu vergessen den eigenen Formenbau in Metall, Holz und GFK.“

Auf die Frage nach weiteren Details zu Schwerbeton und Dickbeschichtung antwortete Markus Tenwinkel: „Anders als bei der Verwendung des Schwerbetons als Strahlenschutz gilt unser Interesse, eine kostengünstige kompakte Ballastierung herzustellen. Aus diesem Grund haben wir uns auf die ideale Dichte des Schwerbetons konzentriert. Für unsere Produkte und Anwendungen haben wir eine Rezeptur entwickelt, um einen Schwerbeton mit einer Dichte von ca. 4,1 kg/dm³ herstellen zu können. Wir produzieren eine betonhomogene Masse ohne Zugabe von Schrott. Dadurch liegt in einer Serienproduktion der Schwerpunkt des Gewichtes in dem berechneten Punkt. Durch die Zugabe von Stahlschrott können höhere Dichten erreicht werden.

Um unseren Gewichten aus festem Schwerbeton einen zusätzlichen Anfahr- und Stoßschutz an exponierten Stellen zu schützen, haben wir eine zum Patent angemeldete Dickbeschichtung entwickelt. Diese Beschichtung verhindert das Ausbrechen von Material im Fall eines Anstoßes. Diese Beschichtung wird in einem eigenen Prozess auf die Ballastierungen aufgebracht. Das System ermöglicht unterschiedliche Oberflächenstrukturen und kann in nahezu jedem erdenklichen Farbton lackiert werden.“

Umfangreiche Modernisierung der Produktion

Wie eingangs erwähnt, nahm mit der Installation eines Kniele Konus-Mischers im Jahre 2008 eine größere Modernisierungsoffensive ihren Anfang. Die Vorplanung für die neue Mischanlage hatte 1,5 Jahre gedauert und die Kosten beliefen sich auf ca. 400.000 Euro. Dieser 0,5 m³ Mischer dient zur Herstellung von Normal- und Schwerbeton sowie SVB, ist auch für Kleinmengenchargen geeignet und arbeitet mit Mikrowellen-Wasserführung und Konsistenzmessung per Amperemeter.

Darüber hinaus wurde nach zweijähriger Vorlaufzeit und Beratung durch die AB Anlagenplanung, Achim, im Jahr 2015 eine Ripper-Lackieranlage installiert. Inklusive des erforderlichen Hallenbaus betrug die Investitionssumme dafür ca. 2.600.000 Euro. Diese Anlage ermöglicht 120 lackierte Teile pro Schicht, beinhaltet einen Trockenofen und eine Hängebahn mit 3 t Kapazität.

Kran-Prüfgewichte für Betonfertigteilhersteller interessant

Nach dem DGUV Grundsatz 309-001 müssen alle Betreiber von Krananlagen, beispielsweise auch Betonfertigteilhersteller, diese Anlagen wiederkehrend prüfen. Tenwinkel bietet dafür sein Gebrauchsmuster geschütztes System.

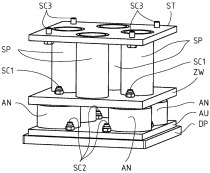

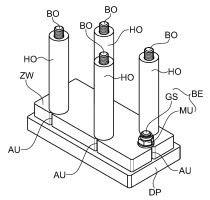

Diese Systeme bestehen aus unterschiedlichen Platten, die jeweils vier Gewindeeinsätze zum sicheren Anheben eingegossen haben. Zwei kurze und zwei lange Steckbolzen sichern die Prüfplatten beim Anheben. Eine Traverse mit zwei Sicherheitsanschlagpunkten verteilt die Hebekräfte über eine 2- oder 4-Strangkette zum Kranhaken. Die Prüfplatten sind über zwei Quadratrohre mit den Bolzen und der Traverse verbunden. Die Prüfplatten werden einfach mit einem Stapler/Kran aufeinandergesetzt. Konusse die in den Platten integriert sind zentrieren sich untereinander. Alle Metallteile sind grundiert und lackiert in Verkehrsrot (RAL 3020), alle Betonplatten sind im Farbton Lichtgrau (RAL 7035) gehalten. Die Gewichte haben eine Toleranz von -0/+2,5% und werden mit einer Waage gegossen; sind jedoch nicht eichfähig.

Mit diesem Prüfgewicht-System können Kräne von 1.000 bis 15.000 kg mit 10 % Überlast geprüft werden. Auf Anfrage können die Prüfgewichte auch nach speziellen Kundenbedürfnissen angepasst werden, z. B. bei eingeschränkter Staplerkapazität, begrenztem Außenmaß der Zugänge oder benötigten Prüfsystemen oberhalb von 16,5 t (Einzelgewichte bis 30 t sind zurzeit realisierbar). Zusammengesetze Systeme werden auf Herstellbarkeit geprüft. Auch eine gewünschte individuelle Gestaltung kann durch eigenen Formenbau und Lackierung angepasst werden.

Innovatives Unternehmen stark in der Forschung

Die beiden noch jungen Geschäftsführer verdanken den Unternehmenserfolg nicht zuletzt ihrer Aufgeschlossenheit gegenüber neuen Entwicklungen. So ist Markus Tenwinkel beispielsweise seit mehreren Jahren persönlich Stammgast bei der IFF-Fachtagung in Weimar und kooperiert eng mit deren Ausrichter, dem Institut für Angewandte Bauforschung gGmbH (IAB).

Neuestes Gemeinschaftsprojekt ist die Entwicklung der eingangs erwähnten mobilen Fahrzeugsperre „Block-Maxx“, die Schutz gegen das unbefugte Befahren durch Kraftfahrzeuge unterschiedlicher Dimensionen bietet, also zur Abwehr terroristischer Anschläge eingesetzt werden kann. Dabei soll die neue Fahrzeugsperre den ästhetischen Ansprüchen von Besuchern und Veranstaltern genügen und möglichst unauffällig aussehen, um das Erscheinungsbild urbaner Räume nicht zu stören. Ausführlicher Bericht siehe auch BFT 11/2020 S. 52 ff.; die bei Redaktionsschluss noch nicht vorliegenden Ergebnisse eines kürzlich durchgeführten Live-Crashtests auf dem Gelände der CTS in Münster werden in einem separaten Beitrag beleuchtet.

Zukünftige Unternehmensentwicklung

Laut Angabe der Geschäftsleitung hat sich der Umsatz in den letzten 10 Jahren verfünffacht. Außerdem gab es einen kontinuierlichen Ausbau der Marke Tenwinkel GmbH & Co.KG und ihrer Kompetenzen: Schwerbeton, Betonlackier- und Beschichtungstechnik, Schweiß- und Metalltechnik, Formenbau in Metall und Kunststofftechnik.

Weitere Investitionen sind geplant hinsichtlich der Weiterentwicklung und des Vertriebs der Eigenprodukte Kranprüfgewichte und Terrorschutzelement Block-Maxx und der eventuelle Aufbau eines Mietgeschäftes für diese Produkte.

Die Marktsituation stellt sich selbst in Corona-Zeiten sehr erfreulich dar: Es existiert allgemein sehr gute Nachfrage nach den Standardprodukten und Serienprodukten; Kranprüfgewichte entwickeln sich sehr gut und es gibt immer wieder interessante Anfragen nach technischen Betonteilen. Ganz neu sind z. B. Abschirmungsprodukte, wo der Schwerbeton seine Stärken hat. Generell beabsichtigt das Unternehmen, mittel- und langfristig weiter zu wachsen, beispielsweise durch Kapazitätserweiterungen und Grundstückszukäufe.

CONTACT

Tenwinkel GmbH & Co. KG

Max-Planck-Str. 31

48691 Vreden/Germany

+49 2564 394938-0

UNTERNEHMENSHISTORIE:

1959 Gründung der Firma Tenwinkel Betongegengewichte durch Heinrich Tenwinkel in Vreden-Lünten (Westf.).

Auf dem elterlichen Hof hat er die ersten Heckgewichte entwickelt und produziert.

1985 Entwicklung und Produktion des ersten Frontgewichtes

1990 Kontakt zur Same Vertriebsgesellschaft GmbH in Groß Gerau

1996 Umzug vom elterlichen Hof des Firmengründers in die Produktionsstätte Vreden-Ammeloe 9 (Westf.).

1997 Der erste Kontakt mit dem Vertriebspartner Frans Pateer BV (Niederlande)

2004 Übernahme des Unternehmens durch die Söhne Markus und Stefan Tenwinkel und Umfirmierung zur

Tenwinkel GmbH & Co. KG

2006 Plötzlicher Tod des Unternehmensgründers Heinrich Tenwinkel

2007 Neubau einer Produktionshalle im Industriegebiet Vreden-Gaxel (Westf.)

2008 Umzug in die neue Produktionsstätte; Tag der offenen Tür; Einweihung der neuen Produktionshalle; Entwicklung und Produktion von technischen Ballastierungen und Betonformteilen

2009 Das Unternehmens-Leitbild wurde entwickelt und mit der 50-Jahre-Feier eingeführt

2010 DIN EN ISO 9001:2008 Zertifizierung erfolgreich erhalten; Mitgliedschaft im Netzwerk-Westmünsterland

2011 Serienfreigabe für Walzenzug und Gummiradwalze

2012 Erweiterung des Außengeländes auf 11.000 m²

2013 BG Zertifikat „Sicher mit System“ erfolgreich erhalten; Serienfreigabe für Straßenfertiger

2014 Erweiterung des Außengeländes auf nunmehr 16.000 m²; Erweiterung der Produktionsfläche auf 4.600 m²;

Serienfreigabe für Teleskoplader; der erste Auszubildende im Bereich Oberflächentechnik hat begonnen

2015 Inbetriebnahme der neuen Lackieranlage; Tag der offenen Tür und Einweihung der neuen Produktionshalle;

Entwicklung einer neuen Stoß-Schutzbeschichtung, zum Patent angemeldet

2016 Prototyp für Autokran produziert; erste Auszubildende zur Kauffrau im Groß und Außenhandel; Finalist beim besser lackieren Award 2016; Sieger „besser lackieren Award 2016“ in der Kategorie Inhouse Lackierung < 50 Mitarbeiter

2017 Prototyp für einen Flughafenschlepper produziert; Finalist beim besser lackieren Award2017; Sieger „besser lackieren Award 2017“ in der Kategorie Inhouse Lackierung <50 Mitarbeiter; Serienstart Liebherr LRT Allterrain- kran Gewicht 8-14 t.

2018 Schweißzertifizierung nach EN ISO 3834-2 erfolgreich erhalten

2019 BG Zertifikat „Sicher mit System“ erfolgreich erneuert; Schweißzertifizierung nach EN ISO 15085-2 erfolgreich erhalten; Erstmalig auf der BAUMA 2019 in München ausgestellt

2020 Neuzertifizierung nach DIN-ISO 2001-2015