Beton G: Hohe Qualität, wettbewerbsfähiger Preis

Das Fundament für die erfolgreiche Kooperation des türkischen Porenbeton-Herstellers Beton G und des deutschen Anlagenbauers Masa GmbH war von Anfang an das gegenseitige Vertrauen in die technische, fachliche und menschliche Kompetenz des anderen.

Alles begann Anfang Sommer 2012 mit den ersten technischen und kommerziellen Gesprächen in Gaziantep in der Türkei. Besiegelt wurde die Zusammenarbeit nur zwei Monate später, bei einer Wasserpfeife in der deutschen Stadt Dresden. Das Fundament für die erfolgreiche Kooperation des türkischen Porenbeton-Herstellers Beton G und des deutschen Anlagenbauers Masa GmbH war von Anfang an das gegenseitige Vertrauen in die technische, fachliche und menschliche Kompetenz des anderen.

Um bei der Realisierung des neuen Porenbeton-Werks von Beton G die wirtschaftlich optimale Kombination von „lokalem Einkauf beziehungsweise lokaler Fertigung“ und Zukauf an deutscher Technik zu finden, wurde gemeinsam ein exakter Fahrplan erstellt und im Rahmen eines Engineering Pakets abgearbeitet. Wobei die Masa GmbH auch für die technische Auslegung und Spezifikation der lokal zuzukaufenden Anlagenkomponenten zuständig war.

Rohstoffversorgung gesichert

Schnell stellte sich heraus, dass für viele wichtige Komponenten sehr gute, lokale Lieferanten gefunden werden konnten. Hierzu gehörten neben guten Stahlbau-, Fördertechnik- und Montagefirmen auch zuverlässige Hersteller von Kugelmühlen, Dampfkesseln und Autoklaven.

Nach gemeinsamer Sichtung der Projektunterlagen entschied sich Beton G für einen Lieferanten für Stahlbaukomponenten und bei den Hauptkomponenten für eine Kugelmühle der Firma Remas und für Dampfkessel und Autoklaven der Firma Eralp.

In eigener Regie des Kunden wurde das Gesamtkonzept noch um eine komplexe Materialaufbereitung mit Brechern, Sieben, Transport und Lagereinrichtungen ergänzt, sodass den für den Herstellungsprozess erforderlichen Rohstoffanforderungen entsprochen werden konnte. Diese vorausschauende Investition stellt die wirtschaftliche Versorgung des Porenbetonwerks mit guten Rohstoffen langfristig sicher.

Sandmahlung und Sandschlamm-Lagerung

Bei der Auswahl der Mühle wurden Größe und Energieverbrauch auf die lokal vorhandenen Rohstoffe abgestimmt. Das versetzt Beton G in die Lage, den für die Produktion erforderlichen Quarzsand überwiegend nachts zu günstigen Stromtarifen zu mahlen.

Die Leistungsparameter und Schnittstellen wurden im Rahmen des Engineerings klar definiert, sodass bei der Realisierung eine reibungslose Inbetriebnahme dieses Prozessschritts gegeben war.

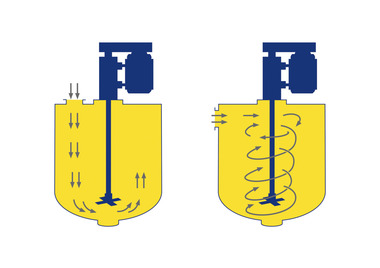

Bei der Sandschlammlagerung ist zum Einen für eine ausreichende Lagerkapazität von zweimal 250 m³ gesorgt; zum Anderen wurde auf eine ausgereifte, energieoptimierte Rührwerkstechnik mit Planetenrührwerken Wert gelegt. Die erforderliche, installierte Leistung der Schlammlagerung beträgt lediglich 0,072 kW/m³ Sandschlamm pro Behälter – daraus ergibt sich ein deutlicher Kostenvorteil für Beton G im Vergleich mit einfacheren, am Markt befindlichen Systemen.

Mischturm und Befüllung der Form

Der vollautomatische Mischprozess ist komplett visualisiert, wie auch die anderen Prozessbereiche. Die Speicherung fest vorgegebener Rezepturen und die flexible Anpassung der Rezepturen an eventuell auftretende Rohstoffschwankungen sind möglich. Der Bediener kann über sogenannte „Labor-Rezepturen“ die zu erwartenden Schwankungen und Ihre möglichen Auswirkungen im Vorfeld simulieren und den Prozess daraufhin abstimmen. Diese Möglichkeit garantiert Beton G höchste Verfügbarkeit bei gleichbleibend hoher Qualität der Produkte.

Die speziell entwickelte, dreh- und schwenkbar ausgeführte Befüll-Einrichtung reduziert Wartungs- sowie Reinigungsarbeiten auf ein Minimum und sorgt für eine optimale Befüllung der Form.

Der temperaturüberwachte Gärbereich sorgt unter Nutzung der Prozessrestwärme für einen gleichmäßigen Treibprozess und erhöht die Prozesssicherheit.

Mechanischer Fertigungsprozess

Trotz alternativ angebotener Systeme entschied sich Beton G für das Kippverfahren, bei dem der Kuchen nach dem Entschalen aus der Form aufrecht steht und auch nach dem Schneiden, zum Autoklavieren, in dieser Position verbleibt. Der bei diesem Konzept anfallende Bodenschnitt wird aufbereitet und dem Prozess wieder dosiert zugeführt. Das realisierte Konzept dient nicht nur der Abfallvermeidung sondern hat auch positiven Einfluss auf die Qualität des Endprodukts.

Der Dampfkessel ist für eine Leistung von 16 t/h ausgelegt und mit einem Saacke-Brenner ausgestattet. Die Autoklaven haben einen Durchmesser von 2,9 m und ermöglichen eine kontinuierliche Tagesleistung des Werks von 1.400 m³.

Die komplexe Dampfsteuerung, die in Zusammenarbeit von Masa und Eralp realisiert wurde, garantiert die effektive und wirtschaftlich sinnvolle Energienutzung. Sowohl der Gärbereich als auch die Wärmekammern vor den Autoklaven können über ein Wärmetauscher-System, unter Nutzung der im Autoklavierprozess entstehenden Restwärme beheizt werden. Das spart Beton G Energiekosten und erhöht die Prozesssicherheit zuverlässig.

Gerüstet für den globalen Markt

Die vollautomatische Verpackungsanlage ermöglicht die flexible Erstellung unterschiedlicher Paketgrößen und Pakethöhen. Die Ladeflächen der Lkw werden so optimal beladen und ausgenutzt. Das flexible System ermöglicht wirtschaftliche Transporte und einen großen Verkaufsradius.

Das Gesamtprojekt stand und steht unter dem Motto „wirtschaftliche Produktion eines modernen, vielseitig einzusetzenden Baustoffs“. Dieser Anforderung konnte die Masa GmbH wegen ihrer langjährigen Erfahrung im Bereich der wirtschaftlichen Baustoffproduktion, durch die produktübergreifende Kompetenz sowie der bei Masa vorhandenen Fertigungskompetenz und -kapazität, vollumfänglich gerecht werden.

„Die kürzeste Verbindung zwischen zwei Punkten ist eine Gerade“, begründete der verantwortliche Projektleiter bei Beton G, Oguz Bazoglu, die Entscheidung des Unternehmens für das pragmatische Gesamtkonzept, mit dem das Unternehmen bestens für die globalen Marktanforderungen gerüstet ist.

CONTACT

Masa GmbH

Werk Porta Westfalica

Osterkamp 2

32457 Porta Westfalica/Germany

+49 5731 680-0