Erfolgreiche Pflastersteinproduktion mit CO2-reduzierten zirkulären Zementen im industriellen Maßstab

In Deutschland werden bereits 95 % der Bau- und Abbruchabfälle wiederverwertet. Die ReConcrete Technologie von Heidelberg Materials verfolgt einen darüber hinaus gehenden innovativen Ansatz der gezielten Karbonatisierung des gewonnenen Zementsteins, wodurch das CO2 dauerhaft im RCP gebunden wird.

In Deutschland werden bereits 95 % der Bau- und Abbruchabfälle wiederverwertet. Beim Recycling von Betonbruch ist die Qualität der zurückgewonnenen Rohstoffe oft geringer als die der Ausgangsprodukte. Diese Materialien finden hauptsächlich im Straßenbau Verwendung, beispielsweise als Frostschutzschicht. Doch Recycling kann mehr.

Durch neuartige Verfahren der Aufbereitung kann der Betonbruch nahezu sortenrein in seine Bestandteile getrennt werden. Der so gewonnene Sand und Kies kann vollständig für die Herstellung von hochwertigem Beton wiederverwendet werden [1], was einen vielversprechenden Beitrag zur Kreislaufwirtschaft darstellt.

Zusätzlich kann die beim Recycling anfallende Feinfraktion, also der hydratisierte Zementstein (Recycled Concrete Paste, RCP), abgetrennt werden. Der gewonnene Zementstein kann als Rohstoff in der Klinker- und Zementherstellung genutzt werden. Dadurch werden nicht nur natürliche Ressourcen geschont, sondern auch die CO2-Emissionen im Herstellungsprozess reduziert.

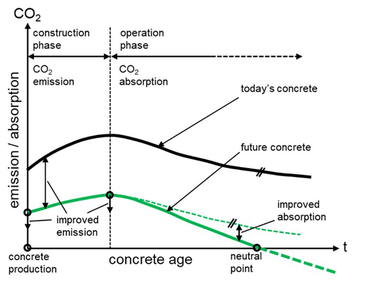

Die ReConcrete Technologie von Heidelberg Materials verfolgt einen darüber hinaus gehenden innovativen Ansatz der gezielten Karbonatisierung des gewonnenen Zementsteins. Durch Zugabe von CO2 kann der pulverisierte Zementstein in einem nachgeschalteten chemischen Prozess karbonatisiert werden, wodurch das CO2 dauerhaft im RCP gebunden wird [2]. Ein auf diese Weise aufbereitete RCP fungiert nicht nur als CO2-Senke, sondern eignet sich auch als hochwertiger Zusatzstoff für die Zement- und Betonherstellung [3].

Recycling kann mehr

Die Karbonatisierung des RCP und seine Verwendung in Zement und Beton haben eine doppelte positive Wirkung. Einerseits trägt dies zur Bindung von CO2 bei und andererseits ermöglicht es den Ersatz von Portlandzementklinker in Kompositzementen, wodurch pro Tonne dieses karbonatisierten RCP etwa eine Tonne CO2 eingespart werden kann [3]. Diese Einsparung setzt sich aus zwei Hauptfaktoren zusammen:

Mineralisiertes CO2: Durch die Bindung des CO2 im RCP kann eine Einsparung von etwa 150 kg CO2 pro Tonne RCP erzielt werden.

Ersetzter Portlandzement Klinker: Durch den Einsatz von RCP wird Portlandzement-Klinker 1:1 ersetzt, bei dessen Herstellung 800-850 kg CO2 pro t entstehen können.

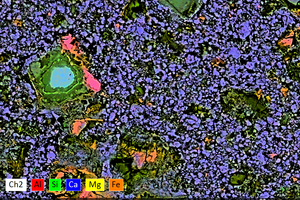

RCP enthält neben Calcium- auch Aluminium- und Siliziumkomponenten. Bei dem chemischen Prozess der Karbonatisierung werden diese Bestandteile freigesetzt und bilden ein röntgenamorphes Gel (siehe Abb. 1). Bei der Wiederverwendung des karbonatisierten RCP in Zement oder Beton wirkt dieses Gel wie Puzzolane. Puzzolane sind Materialien, die die Eigenschaft haben, mit Kalk zu reagieren und zur Festigkeit des Zementes und Betons beitragen.

Im Rahmen des Projekts C2inCO2 „Calcium Carbonatisierung zur industriellen Nutzung von CO2“, gefördert durch das Bundesministerium für Bildung und Forschung (Förder Nr 033RC026), wurde Tests durchgeführt, um unter anderem die Machbarkeit und Effizienz der RCP Karbonatisierung im größeren Maßstab zu untersuchen. Im Rahmen dieses Projekts wurde erstmals der Ansatz im semi-industriellen Maßstab umgesetzt und mehrere Tonnen karbonatisierter RCP produziert. Ein wichtiger Bestandteil des Projekts war die Erprobung eines Zements der karbonatisierten RCP als Zusatzstoff in der Herstellung von Betonpflastersteinen enthält.

Im Technikumsmaßstab wurden ca. 2 t separierter RCP in einem sogenannten Flash-Reaktor durch den Projektpartner Thyssenkrupp Industrial Solutions AG (Beckum, Deutschland) karbonatisiert.

Prüfung im Labor

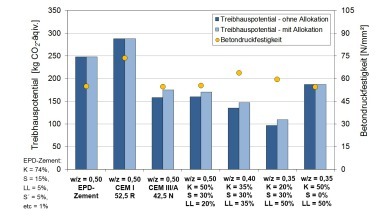

Das Ziel bestand darin, einen Zement mit maximal 65% Portlandzementklinker zu entwickeln. Als Ausgangszement wurde ein hüttensandhaltiger Zement gewählt. Die Zugabe von karbonatisiertem RCP ermöglicht es den Anteil an Portlandzementklinker und Hüttensand zu reduzieren. Dadurch ergeben sich sowohl ökologische als auch wirtschaftliche Vorteile.

Im ersten Schritt wurden dieser Ausgangszement mit 15% karbonatisiertem RCP gemischt und dessen Wasseranspruch, Erstarren und Druckfestigkeit nach EN 196 im Vergleich zu einem Referenzzement CEM II/B-S 42,5N geprüft (siehe Tabelle 2).

In einer weiteren Laborprüfung wurden erdfeuchte Betonmischungen hergestellt, um die Anwendung in der Pflastersteinproduktion zu simulieren. Zur Überprüfung des Verdichtungsverhaltens und der Druckfestigkeit wurden Probekörper mithilfe des IC-Tester von Galileo hergestellt. Nach der Herstellung wurden die Probekörper in Folie verpackt und für 24 Stunden bei einer konstanten Temperatur von 30°C gelagert. Nach der Lagerung erfolgte die Bestimmung der Druckfestigkeit.

Die Probekörper, die aus der erdfeuchten Betonmischung mit dem Versuchszement hergestellt wurden, zeigten hier eine geringfügig höhere Druckfestigkeit, ähnlich dem Ergebnis in der Mörtelprüfung. Dies deutet darauf hin, dass der Versuchszement für den geplanten Produktionsversuch geeignet ist und die Betonmischung eine zufriedenstellende Festigkeit aufweist.

Erprobung in der Praxis

Die Erprobung in der Praxis fand im Werk Iffezheim der Kronimus AG Betonsteinwerke statt und umfasste zwei Produktionsversuche. Der erste Versuch bestand darin, den üblicherweise eingesetzten Zement vollständig durch den Versuchszement (vergleiche Tabelle 1) zu ersetzen. Im zweiten Versuch wurde der üblicherweise eingesetzte Zement verwendet, jedoch der ebenfalls üblicherweise eingesetzte Füller durch das karbonatisierte RCP ersetzt.

Neben der Betonzusammensetzung hat vor allem die Maschineneinstellung einen signifikanten Einfluss auf die Produktqualität. In diesem Bericht werden die verschiedenen Einstellparameter nicht näher erläutert. Es ist jedoch festzuhalten, dass bei beiden Versuchsrezepturen keine Änderungen an der Maschineneinstellung vorgenommen werden mussten. Die hergestellten Pflastersteine wurden anschließend gemeinsam mit der regulären Produktion zur Aushärtung gelagert, danach palettiert und in Folie verpackt.

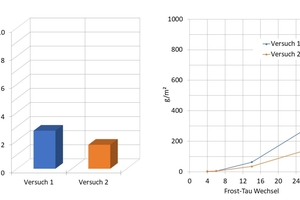

Im Alter von 28 Tagen zeigten beide Produktionsserien sehr gute Ergebnisse in Bezug auf die Spaltzugfestigkeit, Druckfestigkeit und Frost-Tausalz-Widerstand gemäß Normen EN 1338 Anhang D und DIN CEN/TS 12390-9. Die erreichten Spaltzugfestigkeiten übertreffen deutlich die Anforderung gemäß EN1338. Hinsichtlich der Druckfestigkeit liegt V2 voll im Anforderungsprofil der Kronimus-Gruppe. V1 würden von der Druckfestigkeit her als grenzwertig bezeichnet werden. Hier wäre im Dauerbetrieb eine Anpassung der Betonrezeptur bzw. eine Optimierung der Maschineneinstellung notwendig.

Die Zugabe von cRCP führt zu höheren Festigkeiten im Vergleich zur Zugabe von inertem Kalksteinmehl. Dies bestätigt die aktive Beteiligung von karbonatisierten RCP an der Bildung von Hydratationsprodukten.

Der Frost-Tausalz-Widerstand wurde gemäß EN 1338 Anhang D getestet. Zusätzlich wurde der sogenannte CDF-Test gemäß DIN CEN/TS 12390-9 durchgeführt. Beide Betonrezepturen erfüllen die strengsten Anforderungskriterien gemäß EN1338 und haben auch den CDF-Test bestanden. Die Abwitterung nach 28 Frost-Tau Zyklen beträgt 310 bzw. 158 g/m2 und liegt somit deutlich unterhalb der zulässigen Grenze von 1.500 g/m².

Fazit

Durch modernes Recycling und eine selektive Aufbereitung von Beton kann dieser umweltfreundlicher und nachhaltiger werden. Ein vielversprechender Ansatz ist die Separierung des Zementsteins (RCP) und dessen Karbonatisierung in einem chemischen Prozess.

Dieser Prozess ermöglicht die dauerhafte Bindung von CO2 in Form von Calciumcarbonat. Der so entstandene karbonatisierte RCP kann als Zementbestandteil verwendet werden und trägt aktiv zur Festigkeitsentwicklung des Betons bei.

Das gefördertes Forschungsprojekt C2inCO2 hatte die Erprobung dieses Ansatzes im semi-industriellen Maßstab zur Aufgabe. Durch die Verwendung von karbonatisiertem RCP wurden Betonpflastersteine hergestellt, welche alle relevanten Anforderungen erfüllten.

Das Forschungsprojekt C2inCO2 trägt somit maßgeblich zur Weiterentwicklung von nachhaltigen und umweltfreundlichen Verfahren in der Betonindustrie bei, indem es einen neuen Ansatz zur Reduzierung von CO2-Emissionen und zur Wiederverwendung von Betonabfällen erforscht. Somit trägt dieses Ansatzes auch zum verringerten Einsatz von Primärrohstoffen bei. Es ist wichtig, diese Technologien weiterzuentwickeln und zu fördern, um ihre breite Anwendung zu ermöglichen.

CONTACT

Heidelberg Materials AG

Berliner Straße 6

69120 Heidelberg/Germany

+49 6221 481-0

REFERENCES/LITERATURE: