Ökobetone aus Kalksteinmehl

Mit der Beton- und Zementherstellung sind weltweit mehr als 6 % der vom Menschen verursachten CO2-Emissionen verbunden. Durch eine gezielte Substitution des im Zement beziehungsweise Beton enthaltenen gebrannten Zementklinkers (K) durch alternative Stoffe kann eine deutliche Reduzierung des Treibhauspotenzials erreicht werden. Aufgrund der wirtschaftlichen, technischen und ökologischen Vorteilhaftigkeit werden in Deutschland derzeit insbesondere Hüttensand und Steinkohlenflugasche als Zementbestandteil beziehungsweise Betonzusatzstoff verwendet. Allerdings ist die Verfügbarkeit dieser Stoffe begrenzt, weshalb ein deutlich verstärkter Einsatz dieser Stoffe in der hiesigen Zement- und Betonindustrie nicht möglich ist. Hinsichtlich der Flugasche ist zudem zu bemerken, dass diese mittel- und langfristig nicht mehr in ausreichendem Maße zur Verfügung steht, da die Verstromung aus Steinkohle voraussichtlich stark zurückgeführt wird.

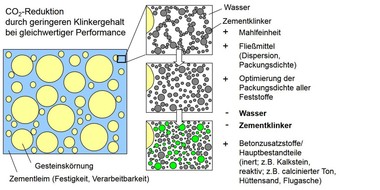

Als alternative Stoffe bieten sich insbesondere calcinierte Tone beziehungsweise gemahlener Kalkstein (LL) zur Verwendung als Zementhauptbestandteil beziehungsweise Betonzusatzstoff an. Die puzzolanische Wirkung des calcinierten Tons wird durch thermische Behandlung geeigneter Tone erzielt. Allerdings ist der Herstellprozess technologisch vergleichsweise aufwändig und energieintensiv. Das Kalksteinmehl ist ein gut verfügbarer Rohstoff, es muss lediglich durch Mahlung aufbereitet werden und ist daher sehr kostengünstig. Kalksteinmehl beteiligt sich nur unwesentlich an den Hydratationsprozessen im Zementstein, weshalb bei dessen Verwendung gegebenenfalls verschiedene betontechnologische Modifikationen erforderlich sind. Zudem kann gemahlener Kalkstein aufgrund der sehr konservativen Regelwerke und Zulassungsverfahren derzeit nur in sehr begrenztem Maße den Zementklinker (K) ersetzen.

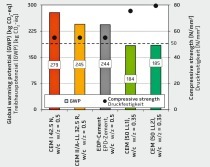

In verschiedenen Forschungsarbeiten wurde festgestellt, dass Betone aus kalksteinreichen Zementen mit einem Kalksteingehalt von bis zu 50 M.-% im Vergleich zu Betonen mit Rezepturen nach deskriptiven Regelungen nach DIN 1045-2 mindestens gleichwertige Festigkeits- und Dauerhaftigkeitseigenschaften aufweisen können [1]. Dabei wird eine CO2-Einsparung von bis zu 25 % im Vergleich zum Referenzbeton aus dem deutschen Durchschnittszement (EPD-Zement) erreicht. Voraussetzung für die Verwendung derartiger Bindemittelsysteme in der Praxis sind adjustierte verfahrenstechnische Maßnahmen im Zementwerk und eine angepasste Betontechnologie, insbesondere ein reduzierter w/z-Wert [2].

Ein sehr vielversprechender Ansatz zur Herstellung sehr dauerhafter und umweltfreundlicher Betonbauteile ist der kombinierte Einsatz des Kalksteinmehls mit reaktiven Ersatzstoffen, wie zum Beispiel Hüttensand (S) oder calcinierter Ton. Dadurch ist eine sehr effiziente Verwendung dieser Stoffe möglich. Bei üblichen w/z-Werten erwies sich die Verwendung von Multikompositzementen aus Hüttensand und Kalkstein mit einem Klinkergehalt von rund 50 M.-% als sehr vielversprechend (Abb.). Bei diesen Betonen reduzierte sich das Treibhauspotenzial um circa 35 % [3]. Eine Reduktion der Umweltwirkungen von bis zu 40 % und 55 % ist bei Multikompositzementen mit einem Klinkergehalt von 35 beziehungsweise 20 M.-% möglich, wobei hier eine Absenkung des Wasser-Zement-Wertes gegenüber den Referenzbetonen beziehungsweise den normativen Grenzwerten erforderlich ist (s. Abb.).

![Treibhauspotenzial [kg CO2-äquiv] und Druckfestigkeit [N/mm²] untersuchter Betone bei unterschiedlichen Zusammensetzungen und w/z-Werten](https://www.bft-international.com/imgs/1/3/9/7/0/9/0/tok_c45fee743dff206a80711f4af16efe5a/w300_h200_x600_y341_1_4_Rezvani_Abb-a67d8c0451c592cd.jpeg)