Führender Anbieter von Porenbeton-Produktionsequipment auf Wachstumskurs

Jiangsu Teeyer Intelligent Equipment Co., Ltd. ist ein Hightech-Unternehmen, das sich auf Konzeption, F&E, Fertigung, Projektmanagement sowie die operative Eingliederung und Wartung von Baustoffanlagen spezialisiert hat. Hierbei konzentriert sich Teeyer hauptsächlich auf die komplette Ausrüstung für die Produktion von Porenbetonblöcken und -platten. Teeyer ist dabei bestrebt, den Kunden zufriedenstellende Gesamtlösungen für Wandbaustoffe zu liefern.

Das im Jahr 1989 mit einem Stammkapital in Höhe von 214,3 Mio. Yuan gegründete Unternehmen Teeyer hat seinen Sitz auf einen 143.000 m² großen Arenal in der High-Tech Zone der Stadt Changzhou. Das Unternehmen beschäftigt über 400 Mitarbeiter, darunter mehr als 80 Verwaltungsmitarbeiter sowie leitende Fachkräfte im Bereich F&E.

Teeyer hat als erstes nationales Unternehmen die Lokalisierung von Produktionstechnik für Porenbeton auf der Grundlage erworbener Kenntnisse aus ausländischer Spitzentechnologie in China realisiert und hat damit die bisherige vollständig auf Import ausgerichtete Situation durchbrochen.

Bis heute besitzt Teeyer über 90 Patente, die im Zusammenhang mit der gesamten Anlagentechnik für Porenbeton stehen, und hält dauerhaft Chinas Spitzenposition beim Export von Porenbetonanlagen.

Darüber hinaus wurde das Jiangsu Enterprise Technology Center und das Jiangsu Engineering Technology Center von Teeyer gegründet und mehrere Wissenschafts- und Technologieprojekte auf Provinz- und Gemeindeebene durchgeführt. Teeyer ist auch an der Erarbeitung von Dutzenden Industrienormen beteiligt, wie beispielsweise dem Standard für Porenbeton-Schneidemaschinen, und erhielt mehrere Auszeichnungen, u.a. „Quality Conformity Assessment“, „Top Ten Brands of Customer Satisfaction“, „Jiangsu Famous Brand“, „Changzhou ‚Specialized, Fined, Peculiar and Innovative‘ Company“, und „Changzhou Star Enterprises“. Teeyer hat aufeinanderfolgend die ISO9001-Zertifizierung für das Qualitätsmanagementsystem, ISO14001-Zertifizierung für das Umweltmanagementsystem sowie andere Zertifizierungen erlangt.

David Chen, Executive VP bei Teeyer, berichtete stolz vor Ort: „Dank dieser erfolgreichen Fusion mit Elematic China können wir nicht nur den heimischen Markt mit einem gigantischen Produkt-Portfolio abdecken, sondern Kunden aus ganz Asien und auch Europa und der Welt beliefern.“

Zahlreiche weltweite Referenzen

Nach über 30 Jahren Entwicklungszeit hat Teeyer eine ausgereifte Produktionsanlage und einen After-Sales-Service etabliert. Der Hersteller von Fertigungsanlagen für Porenbetonblöcke/-platten hat über 1.000 komplette Porenbeton-Produktionsanlagen errichtet, von denen fast 150 Fertigungsanlagen in mehr als 20 Länder und Regionen weltweit exportiert wurden, wie beispielsweise nach Kasachstan, Russland, Belarus, Indien, Indonesien, Vietnam usw.; Beispiele hierfür sind:

China: Taizhou Jintai Environmental Thermal Power Co., Ltd., Zhejiang Suonata New Walling Material Co., Nanjing Asahi New Building Materials Co., Ltd., Beijing BBMG Autoclaved Aerated Concrete Co., Ltd.

Kasachstan: Sensata Group

Südkorea: ES Group

Indonesien: PT Superior Prima Sukses und Jl. Raya Ngawi Solo.

Produktpalette von Teeyer

Angefangen vom Bereich der Rohstoffaufbereitung über Dosieren & Aushärten, automatische Stahlmattenfertigung & Umlauf, den Bereichen Autoklavieren sowie Schneiden & Gruppieren bis hin zur Klassifizierung & Verpackung der fertigen Produkte wird die komplette Produktpalette für die Porenbeton-Produktion angeboten:

Rohstoffaufbereitungsbereich

Als erste Station der Produktionsanlage für Porenbetonblöcke gehören mehrere Maschinen zum Bereich Rohstoffaufbereitung, wie Backenbrecher, Kugelmühle, Kübelaufzug etc.:

Kugelmühle: zu den Rohstoffen, die zu Feinmaterial entsprechend dem Standard für Schlämme gemahlen werden gehören u.a. Sand, Flugasche und Haldengüter.

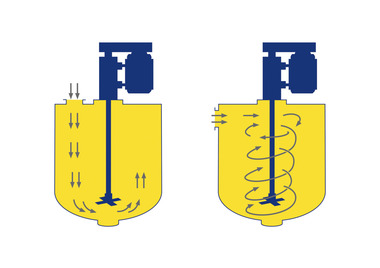

Rührwerk für Schlämme: Neben dem Vorratsbehälter für Schlämme befindet sich ein Übergangsschlammbecken mit zwei Funktionen: zum einen, um Schlämme in den Dosierbereich zu pumpen und zum anderen, um eine Verbindung zu jedem einzelnen Behälter herzustellen.

Vorratsbehälter für Schlämme: Nach passieren der Kugelmühle werden die Schlämme in den Vorratsbehälter gepumpt, wo das Rührwerk kontinuierlich arbeitet, um Absetzen der Schlämme zu vermeiden.

Backenbrecher: Der Backenbrecher ist eine für die Rohstoffaufbereitung wesentliche Maschine. Er wird in erster Linie verwendet, um Kalk für die Porenbetonproduktion zu Pulver zu zerkleinern.

Automatische Stahlmattenfertigung und Umlauf-Bereich

Mattenschweißanlage: Die gerichteten Stahlstäbe werden automatisch zu Stahlmatten geschweißt, die dann in der Porenbetonplatten-Produktion verwendet werden.

Wachstauch- und Hebevorrichtung: Zusammengesetzte Stahlrahmen mit Stahlstiften werden von dieser Vorrichtung angehoben und in Wachs getaucht.

Hebezeug zum Einsetzen und Herausziehen von Dübeln: Zusammengesetzte Stahlrahmen oder Stahlkörbe werden in die Form eingelassen und dann mittels Hebezeug wieder herausgezogen.

Mattenmontagerahmen-Förderanlage: Diese Förderanlage (Umlaufförderanlage) besteht aus Mattenmontagerahmengestell, Mattenmontagerahmen-Übergabewagen und anderen zugehörigen Vorrichtungen.

Gieß- und Gärbereich

Im Bereich Dosieren und Gießen bietet Teeyer eine Reihe entsprechender Maschinen an, dazu gehören unter anderem Wiegevorrichtung und Vorratsbehälter für Schlämme, Pulvermischer für Aluminium, Kugelmühle, Kübelaufzug. Die aufbereiteten Grundstoffe werden in einem bestimmten Verhältnis gemischt und dann in die Formen gegossen. Nach jahrelanger Optimierung ist die Dosiergenauigkeit überaus zufriedenstellend.

Wiegeanlage für Schlämme und Pulver: Das Verwiegen von Sandschlamm und Rückschlamm erfolgt mit elektronischer Waage, während dies bei Zement und Kalk entsprechend dem erforderlichen Verhältnis per Pulverwaage erfolgt.

Gießmischer: Eines der Hauptkomponenten der Porenbetonanlage ist der Gießmischer. Hierbei handelt es sich um eine Kombination aus Mischwerk und Betonverteiler, mit der sich alle benötigten Werkstoffe in sehr kurzer Zeit mischen lassen. Zu den Hauptzuschlägen, die in der Gieß-/Mischanlage der Fertigungsanlage verarbeitete werden, zählen Sandschlämme, Rückschlämme, Kalk, Zement, Gips und Aluminiumpulver.

Automatische Mess- und Mischanlage für Almuminiumpulver: Das Aluminiumpulver wird nach Sollwert eingewogen und dann automatisch der Gieß-/Mischanlage zugeführt. Innerhalb der Porenbeton-Fertigungsanlage dient der Aluminiumpulvermischer der Vermischung von Aluminiumpulver mit den Schlämmen.

Heb- und senkbare Gießeinrichtung: Die heb- und senkbare Gießeinrichtung ist das Kernstück der Porenbeton-Fertigungsanlage. Sie besteht aus Gießdüse, Hubarm und Druckluftzylinder.

Schneidebereich

Der in der Form vorgehärtete Betonblock wird von der Porenbeton-Schneidemaschine in bedarfsgerechte Stücke geschnitten. Die Optik des Blocks wird dabei maßgeblich von der Leistungsfähigkeit der Schneidemaschinen beeinflusst. Durch die Effektivität der nachfolgenden Maschinen, wie Nut- und Federfräse, Vakuum-Absaughaube und Kipptisch, wird so jeder Block vollständig für den Autoklaven vorbereitet.

Querschneider: Nach dem horizontalen Schnitt folgt der Querschneidebereich. Hier erfolgt der entsprechende Vertikalschnitt des Kuchens nach Vorgabe. Als ein Kernstück der Porenbeton-Fertigungsanlage lassen sich mit der aus einer vertikalen Schneidevorrichtung und einer horizontalen Schneidevorrichtung bestehenden Schneidemaschine alle 6 Seiten des Porenbetons zuschneiden. So können die Blöcke oder Platten präzise in Planstücke mit einem bestimmten Maß zugeschnitten werden.

Vertikalschneider: Nach dem Seitenschneidebereich fogt der Horizontalschnitt. Mit dem Horizontalschneider wird der Kuchen wie vorgegeben in mehrere Schichten geschnitten.

Porenbeton-Schneidewagen: er ist rund um die Schneidestation im Einsatz und besteht aus Schneidewagen, Ritzel und Laufzahnstange. Im Schneidebereich der Porenbeton-Produktionsanlage kann so der Grünkuchen und die Seitenplatte des Drehhebezeugs mit der Schneidevorrichtung zum Kipptisch transportiert werden.

Nut- und Federfräse: Der Schneidewagen befördert die Seitenplatte und den Kuchen zum Nut- und Federbereich, um hier den Kuchen an beiden Seiten zu profilieren. In der Regel liegt die Breite des Blocks bei 600 mm und die Breite der Platten bei 608 mm. Bei Platten erfolgt ein zusätzlicher Schnitt an der Nut.

Autoklavierbereich

Der Autoklavierbereich ist die entscheidenste Komponente der Porenbeton-Produktionsanlage. Hierzu gehören Zugkraftregler, Schubwagen vor und nach dem Autoklavieren, Porenbeton-Härtewagen und Autoklaven. Das Autoklarvieren der Porenbetonblöcke erfolgt in einer Umgebung mit hoher Temperatur und hohem Druck im Autoklaven, einem Hochdruckbehälter.

Zugkraftregler: Ein sehr wichtiger Regler im fließenden Betrieb der Porenbeton-Fertigungsanlage. Hierdurch lassen sich Formen im Gärbereich und Härtewagen vor und nach dem Autoklavieren verschieben und befördern.

Schubwagen vor und nach dem Autoklaven: Der Antriebsteil des Zubringers befördert den autoklavierten Kuchen, hierzu wird der Autoklavierwagen automatisch angeschlossen und dann der Kuchen aus dem Autoklaven gezogen.

Härtewagen: er befindet sich im Autoklavierbereich und wird zum Materialtransport innerhalb der Porenbeton-Fertiungsanlage verwendet. Er hält der hohen Temperatur und dem hohen Druck im Autoklaven stand und verklemmt oder verformt sich nicht.

Autoklaven: Im Autoklaven erfolgt die thermische CaO-Si02-H2O-Reaktion des geschnittenen Kuchens, wobei vier Prozessstufen durchlaufen werden, und zwar das Vakuumieren, Erhitzen, konstant gehaltene Temperatur, Kühlen bis hin zum Endprodukt. Somit sind letztlich die Porenbetonblöcke oder -platten hergestellt. Bis zur ausreichenden Festigkeit der Blöcke/Platten dauert der Autoklavierzyklus etwa 10 - 11 Stunden.

Verpackungsbereich für fertige Produkte

Als letzte Station der Porenbeton-Fertigungsanlage von Teeyer besteht der Verpackungsbereich im Wesentlichen aus drei Maschinen: der Porenbetonblock-Trennmaschine, Endprodukt-Klemmvorrichtung und dem Förderband für Porenbetonblöcke etc. Der hochautomatisierte Vorgang zeichnet sich durch hohe Produktivität und geringe Arbeitsintensität aus.

Trennmaschine: durch Trennen des klebrigen Kuchens in mehrere Schichten besteht das Endprodukt aus Blöcken bzw. Platten.

Klemmvorrichtung für Endprodukte: Die Endprodukte werden mittels einer Klemmvorrichtung angehoben, dadurch bleibt die Seitenwand zurück und kann an die nächste Kuchenproduktion übergeben.

Drehbares Hubwerk: Die fertigen, eingeklemmten Blöcke werden mittels drehbarem Hubwerk über eine Länge von 1,2 m angehoben und nach einer Drehung um 90 Grad werden diese quer auf der Palette abgesetzt.

Förderbandanlage für fertige Erzeugnisse: sie dient dem Transport der Blöcke im Verpackungsbereich. Als Kettenförderer werden hiermit Stapel zusammengeführt und in Kombination mit der Klemmvorrichtung zum Abheben der Endprodukte und der automatischen Umreifungsanlage werden die Porenbetonblöcke verpackt.

Produktionssteuerungssystem

Produktionssteuerung: Die DCS-Automatisierungssteuerung besteht aus Siemens-SPS-Hardware, die dezentral gesteuert und zentralisiert verwaltet wird, eine geringe Ausfallrate aufweist und einfach zu warten ist.

Alle Maschinen und Geräte mit dem dezentralen Steuerungssystem sind mit einer lokalen Steuerung vor Ort ausgestattet, mit der die Maschine selbstständig bedient und in Echtzeit überwacht werden kann.

CONTACT

Jiangsu Teeyer

Intelligent Equipment Co., LTD

No. 312 West Hehai Rd.,

High-tect Zone

Changzhou, Jiangsu/P.R. China

teeyer@teeyer@com