Langjährige Zuverlässigkeit: Assyx-Unterlagsplatten im Einsatz bei Semmelrock (Wienerberger)

Die Firma Assyx mit Sitz in Andernach ist bekannt als Hersteller hochwertiger Unterlagsplatten mit einer Polyurethanummantelung aus dem Hause Covestro und einem Holzkern aus Furnierschichtholz (LVL). Diese Kombination sorgt für eine außergewöhnliche Langlebigkeit und hervorragende Leistungseigenschaften – auch unter den rauen Bedingungen in Beton-steinwerken.

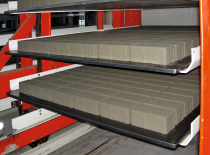

Ein eindrucksvolles Beispiel für die Qualität und Langlebigkeit der Assyx-Unterlagsplatten liefert der Einsatz bei Semmelrock Stein+Design, einer Tochtergesellschaft von Wienerberger. Vor neun Jahren wurden 9.000 DuroBoards an Semmelrock im polnischen Gnatowice geliefert. Das Unternehmen, das als führender Anbieter für hochwertige Baustoffe und Infrastrukturlösungen in Zentral- und Osteuropa gilt, liefert gestalterisch anspruchsvolle Lösungen für private und öffentliche Lebensräume.

Langjährige Zuverlässigkeit

Semmelrock produziert Betonprodukte im Werk Gnatowice in Polen. Die dabei verwendeten Unterlagsplatten haben die Maße von 1.400 x 1.150 x 50 mm und sind Produktionsgewichten von bis zu 600 kg ausgesetzt.

Die 9.000 Assyx-Platten haben sich in den vergangenen Jahren unter diesen anspruchsvollen Bedingungen hervorragend bewährt. Dank der robusten Polyurethanummantelung und des stabilen LVL-Holzkerns sind sie in einem sehr guten Zustand geblieben.

Aufarbeitung vor dem weiteren Einsatz

Um dem hohen Qualitätsstandard in Semmelrockwerken gerecht zu werden und noch einmal die gleiche Standzeit zu erzielen, werden sie auf dem Bearbeitungszentrum von Assyx einer gründlichen Aufarbeitung unterzogen.

Der Aufbau des Assyx DuroBoards ist so gewählt, dass die im Mittel 2,75 mm dicke Polyurethanschicht den für die Vibrationsübertragung wichtigen Holzkern vor Nässe und anderen atmosphärischen Einflüssen schützt. Anders als bei Vollholzvarianten ist die Oberfläche des LVL-Holzes nicht permanent im Kontakt zur Umwelt und kann daher deutlich längere Standzeiten erzielen.

Der Einsatz von LVL-Holz zielt darauf ab, die positiven Eigenschaften von Hartholz nachzuahmen, aber dessen Nachteile zu eliminieren. Durch spezielle Schichtaufbauten, etwa aus Fichte, Kiefer oder besonders biegesteifer Buche, passt Assyx das Eigenschaftsprofil an die Kundenanforderungen an. Die robuste Verleimung sorgt für eine langanhaltende Qualität und selbst nach jahrelangem Einsatz, für minimale Einbußen bei der Vibrationsübertragung.

Die physikalischen Eigenschaften des Polyurethans bleiben über die gesamte Lebensdauer unverändert und ermöglichen Reparaturen auch nach vielen Jahren. Kunden können ihre DuroBoards entweder selbst vor Ort instandsetzen oder diese im Assyx-Bearbeitungszentrum professionell aufbereiten lassen. Dort werden die beschädigten Stellen durch Schleifen, Fräsen und Schneiden für die Reparatur vorbereitet, ohne die Gesamtdicke zu reduzieren, sodass die Biegesteifigkeit erhalten bleibt. Beschädigungen und Eindrücke werden mit einer speziell entwickelten Spachtelmasse aufgefüllt und der Holzkern erneut versiegelt. Diese Prozesse verlängern die Lebensdauer der Produkte erheblich und zögern eine Neuanschaffung hinaus.

Durch den Ansatz sparen Kunden jedoch nicht nur Geld, sondern auch Zeit, da nur die tatsächlich beschädigten Platten bearbeitet werden müssen. Wird hingegen die Oberfläche um mehrere Millimeter abgeschliffen, ist eine aufwändige Nachbearbeitung der gesamten Losgröße erforderlich.

Das Hightech-Bearbeitungszentrum von Assyx

Im 3-Schicht-Betrieb werden im 2019 installierten Bearbeitungszentrum bei Assyx Spezialbearbeitungen mit modernster Technologie umgesetzt. Diese Verfahren ermöglichen es, komplexe Aufgaben in kürzester Zeit zu bewältigen. So kann beispielsweise die Aufarbeitung der Semmelrock-Platten in nur wenigen Wochen erfolgreich abgeschlossen werden– ein Beweis für die Leistungsfähigkeit und Schnelligkeit des Zentrums.

Die Investition in das Bearbeitungszentrum hat Assyx mit einer Summe im siebenstelligen Bereich getätigt, um der seriellen Aufarbeitung von Platten einen neuen Qualitätsstandard zu verleihen. Seitdem ist die Anlage durchgehend ausgelastet und hat sich als essenzieller Produktionsbereich etabliert, der Assyx unabhängiger von Zulieferern macht und die Flexibilität bei der Erfüllung individueller Kundenanforderungen erheblich steigert.

Um auch zukünftig die Nase vorn zu behalten, wird das Bearbeitungszentrum aktuell mit einer Erweiterung im Wert von 2 Mio. EUR projektiert. Diese Investition sichert nicht nur die steigende Kapazität, sondern festigt auch die Position von Assyx als technologischer Innovationsführer in der Branche.

Ein weiteres Highlight des Bearbeitungszentrums ist die innovative Möglichkeit, Polyurethan von Holz zu trennen. Diese Technologie stellt einen wichtigen Meilenstein dar, um dem Fully-Circular-Gedanken gerecht zu werden und nachhaltige Lösungen in den Produktionsprozess zu integrieren.

Innovation und Nachhaltigkeit

Mit dieser Kombination aus Hightech-Expertise, kontinuierlicher Innovation, Effizienz und Nachhaltigkeit setzt Assyx neue Maßstäbe in der industriellen Bearbeitung und Wiederaufbereitung von Materialien.

Denn Assyx setzt konsequent auf Nachhaltigkeit und verbindet langlebige Produkte, ressourcenschonende Materialien und energieeffiziente Prozesse zu einem umweltfreundlichen Gesamtkonzept. Die robusten Unterlagsplatten aus Polyurethan mit einem Kern aus Holz aus verantwortungsvoll bewirtschafteten Wäldern bieten höchste Stabilität bei reduziertem Einsatz synthetischer Materialien. Die energieeffiziente Produktion mit einer 2.000 m² großen Photovoltaikanlage und der Nutzung von 100 % Ökostrom minimiert den CO₂-Ausstoß nachhaltig. Durch die Zusammenarbeit mit regionalen Lieferanten werden Transportwege verkürzt, lokale Wirtschaften gestärkt und die Abhängigkeit von internationalen Lieferketten reduziert. Gleichzeitig sorgt ein durchdachtes Abfallmanagement für die Reduzierung, das Recycling und die ordnungsgemäße Entsorgung von Produktionsabfällen, um die Umweltbelastung weiter zu verringern.

CONTACT

Assyx GmbH & Co. KG

Zum Kögelsborn 6

56626 Andernach/Germany

+49 2632 9475-0