Inline-Veredelung in Westaustralien

Im November 2008 bestellte die Firma Midland Brick Company, ein Unternehmen der australischen Boral Group, für den Standort Perth/Westaustralien eine Schindler-Veredelungslinie zur Bearbeitung von Pflasterplatten und -steinen. Die Veredelungslinie wird ausschließlich von einer neuen Hess RH-2000 Steinfertigungsanlage gespeist.

Ein Hess-Umsetzer nimmt die ausgehärteten Produkte vom Fertigungsbrett ab und übergibt sie an die Schindler-Linie bzw. nimmt sie nach der Bearbeitung von der Schindler-Linie ab und transportiert sie in die Hess-Paketierung. Die Veredelungslinie ist für eine Arbeitsbreite von 1.200 mm ausgelegt, Produktstärken von 40 bis 180 mm können geschliffen werden. Die Handlingstechnik ist so konzipiert, dass auch Lagen mit kleinen Einzelsteinen 100 x 100 mm problemlos transportiert werden können.

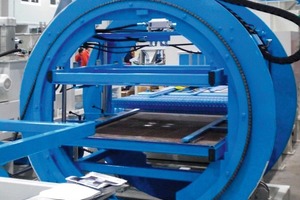

Die gesamte Anlage besteht aus einem Trommelwender vor der Kalibriermaschine zum Wenden der Pflasterlagen bzw. Platten von der Vorsatz- auf die Hinterbetonseite, einer SR-Schindler-Kalibriermaschine mit zwei Stationen zum Egalisieren der Hinterbetonseite, einem Trommelwender zum Drehen der Produkte auf die Vorsatzseite, einer Hochleistungsschleifmaschine mit sechs Stationen, der Fasenfräsmaschine in winkeliger Anordnung als Bypass ausgeführt und einer Strahlanlage. Am Ende der Veredelungslinie werden die Lagen von einem Operator visuell kontrolliert. Eine Lage mit 2.-Wahl-Produkten (die Lage wird mit Kennerklötzchen markiert) wird vom Hess-Umsetzer abgenommen und separat gestapelt.

Nach der visuellen Kontrolle positioniert ein Lagenschieber die kontrollierten Steinlagen auf einem Gurtförderer, von dem sie von dem Hess-Umsetzer abgeholt und in der Hess-Paketierung verpackt werden. Kalibrier- und Schleifmaschine sowie Fasenfräse arbeiten im Nassbetrieb. Pro Station können mit der Kalibriermaschine zwischen 1,5 und 2 mm durch 15 Diamantfrässegmente pro Station abgenommen werden.

Die ersten drei Stationen der Schleifmaschine sind mit Diamantfräs- bzw. -glättsegmenten ausgerüstet, die restlichen drei Stationen sind mit Steckfix-Schnellwechsel-Schleifwerkzeugen ausgestattet. Alle Bearbeitungswerkzeuge sind an jeder frequenzgeregelten Station je nach Anforderung einsetzbar.

Der Durchlauf aus Grauguss mit hochpräzise geschliffenen Manganhartstahlplatten und dickengleichem, mehrlagig bewehrtem Siegling-Fördergurt sichert einen planebenen, wackel- und ruckfreien Transport der Produkte. Die Tunnelsegmentbauweise mit Werkzeugspindeln, die in Säulenführungen doppelt gelagert sind, garantiert die geforderten Leistungen und ermöglicht bei niedrigen Werkzeug- und Energiekosten alle gängigen Schliffgrade bei Hart- und Weichgestein, Klein- und Großkorn im Vorsatz.

Alle SR-Schindler-Veredelungsmaschinen sind über das jeweilige Bedienpanel oder über den Leitstand der Anlage und die hier hinterlegten Settings flexibel auf die einzelnen Produkte einstellbar, d. h. Durchlaufgeschwindigkeit, Bearbeitungsgeschwindigkeit, Anpressdruck, Höheneinstellung sowie die Anzahl der bearbeitenden Stationen können auf das einzelne Produkt unter Berücksichtigung seines Alters, seiner Gesteinshärte und -zusammensetzung im Vorsatz und des angestrebten Erscheinungsbildes angepasst werden.

Die Fasenanlage, die als Bypass mit Winkelübergaben ausgeführt ist, besteht aus zwei Bearbeitungsbrücken mit jeweils einer Fasenfrässtation auf der linken und rechten Brückenseite. Im konkreten Fall sind diese Brücken winkelig angeordnet, können aber im Bedarfsfall auch linear und mit einem 90°-Drehtisch versehen angelegt werden. Auf diese Weise ist in jedem Fall die Bearbeitung aller vier Produktseiten im Durchlaufverfahren gewährleistet. 2.-Wahl-Produkte, ebenfalls mit Kennerklötzchen markiert, werden über Winkelübergabe und Riemenförderer zur manuellen Abnahme ausgeschleust.

Eine Hochleistungs-Trockenstrecke mit Spezialventilatoren sorgt für weitestgehend trockene Platten für das nachfolgende Strahlen.

Produkte, die nicht gefast werden sollen, werden über Lagenschieber am Bypass vorbei direkt zur Trockenstrecke und dann zur Strahlmaschine transportiert.

Die Strahlmaschine ist mit zwei Hochleistungsturbinen à 18,5 kW ausgerüstet. Ein gelochtes Gummitransportband befördert die Platten und Steine durch die Maschine. Auf einer Arbeitsbreite von 1.200 mm können Platten und Steine bis zu einer Höhe von 400 mm behandelt werden. Die Turbinen schleudern dabei Stahlkügelchen mit hoher Geschwindigkeit auf die Produkte, um die Zementschicht abzutragen und die Körnung freizulegen. In einer Abreinigungszone wird das Strahlmittel nach der Bearbeitung von den Produkten entfernt und über ein Becherwerk der Windsichtung zugeführt. Hier findet die Trennung von wieder verwendbarem Strahlmittel und Zementstaub statt. Das gereinigte Strahlmittel wird dem Maschinenkreislauf erneut zugeführt.

Aufgrund der australischen Arbeits- und Lärmschutzbestimmungen sind Kalibrier- und Schleifmaschine, Fasenanlage, Trockenstrecke und Strahlmaschine komplett eingehaust. Die gesamte Veredelungsanlage besteht aus insgesamt 19 Sicherheitszonen mit jeweils separatem Hauptschalter in sogenannten Form-4-Schaltschränken. Alle Drähte in den 16 Schaltschränken und in den Klemmkästen sowie alle Kabel sind mit Einzeladerbeschriftungen versehen. Alle Schaltschränke sind zusammen mit der Hess-Steueranlage in einem separaten, klimatisierten Schaltraum untergebracht. Sämtliche Sicherheitskomponenten verfügen über einen Rückfragekontakt zur SPS, damit defekte Komponenten sofort identifiziert werden können bzw. erkannt wird, welches Schutzorgan ausgelöst hat.

Es sind drei Sicherheitssteuerungen im Einsatz, die über Ethernet miteinander kommunizieren. Alle 24 Schutztüren verfügen über einen Fortress-Lock-Schalter. Motoren mit Schwungmasse sind mit Stillstandswächtern ausgestattet.

Um Energiekosten zu sparen, haben alle Antriebe mit einer Leistung über 22 kW netzrückspeisefähige Umrichter.

Besonderheiten der Steuerung

Über eine Produktdatenverfolgung werden jedem Produkt die Artikelnummer und das Produktionsdatum mitgegeben, das anschließend automatisch mittels Schieberegister über Signalaustausch mit der Hess-Anlage auf das Paket geschrieben wird. Über die Artikelnummer wird automatisch die Rezeptverwaltung geladen. Es können somit mehrere Formate gleichzeitig auf der Linie gefahren werden. Wenn keine automatische Umstellung möglich ist, wird das Produkt automatisch vor diesem Bereich angehalten, und über die Visualisierung werden die Umbaumaßnahmen angezeigt. Sind diese Umbaumaßnahmen beendet, können sie quittiert werden, und die Anlage läuft automatisch weiter. Über eine aufwendige Höhenmessung an der Kalibrier- und Schleifmaschine stellen sich die Maschinen automatisch auf die neue Höhe ein, und es kann ohne Anhalten der Maschine eine höhere oder niedrigere Lage in die Maschine einlaufen. Die einzelnen Steuerungen sind über Ethernet mit dem kompletten Firmennetzwerk verbunden. Somit können auf allen Rechnern sowie im Internet die Produktionsdaten eingesehen werden. Für die Fernwartung der Anlage wird ebenso das Internet benutzt. Für die Anlage sind weit über 5.000 mögliche Fehlermeldungen vorhanden, was sehr kurze Reaktionszeiten auf einen Fehler ermöglicht. Jede Bewegung an der Anlage wird zeitlich überwacht. In der Visualisierung sind alle Bedienungsanleitungen und Wartungspläne integriert. Daher ist kein aufwendiges Suchen mehr nötig, da nur die Pläne geöffnet werden können, die für den aktuellen Bereich zutreffen. Die komplette Visualisierung wurde in 3-D erstellt, um sich leichter zurechtzufinden. Für jede Verstellmöglichkeit in der Visualisierung wurden in drei Ebenen Unter- und Obergrenzen festgelegt. Damit hat auch der einfache Maschinenbediener die Möglichkeit, kleine Änderungen vorzunehmen.

Die komplette Anlagenverkabelung und der Anlagentest vor Versand ermöglichten eine zügige Installation und Inbetriebnahme.

Mit ihren sicherheits- und steuerungstechnischen Besonderheiten ist die Anlage für die australischen Anforderungen maßgeschneidert.