Modernisierung im Schnellverfahren: Die tschechische B&BC a.s.

Die Gesellschaft B&BC a.s. gehört heute zu den größten Herstellern von Betonbaumaterialien in der Tschechischen Republik. Die Gründung der in der Ortschaft Zbůch ansässigen Firma, rund 10 km südwestlich vom tschechischen Pilsen, geht bereits auf das Jahr 1949 zurück, im Jahr 1992 wurde das ehemalige Staatsunternehmen privatisiert. Ein bedeutender Schritt gelang dem Unternehmen vor wenigen Jahren, im Jahr 2008. Mit dem Einstieg des neuen Eigentümers Peter Brezina und der damit verbundenen Zusammenlegung mit der Firma APB Pilsen begann eine umfangreiche Modernisierung. Gleich mehrere der Produktionsanlagen, wie beispielsweise eine neue Fertigungsstraße für Pflastersteine, wurden komplett ausgetauscht.

Zum Sortiment des Unternehmens gehören unter anderem Teile für den Ausbau von Verkehrswegen und für anderweitige Terraingestaltung, Formsteine und Zäune, Filigrandeckenplatten und Fertigtreppen. Aus dem zweiten Werk der Gesellschaft, der Betonfabrik in der Gemeinde Zruč – ebenfalls in der Nähe von Pilsen –, wird eine breite Skala von Transportbetonmischungen angeboten.

Rund die Hälfte des Produktionsvolumens nimmt allerdings das Rohr- und Schachtprogramm aus dem auch als „Prefa Zbůch“ bekannten Hauptwerk ein. Ein entscheidender Schritt auf dem Weg zu einem modernen und dynamischen Unternehmen war die Neuinvestition in ein hochmodernes Fertigungssystem von monolithischen Schachtunterteilen.

Capitan von BFS

Im Frühjahr dieses Jahres wurde hierfür das Capitan-System der Firma BFS GmbH installiert – ein System zur Herstellung von Schachtunterteilen „aus einem Guss“, welches mit individuell konfigurierten und bedarfsgerecht hergestellten Negativgerinne-Formen arbeitet. Diese werden mit Hilfe eines EPS-(Styropor-) Mehrachs-Bearbeitungszentrums, ebenfalls aus nur einem Stück bestehend, gefräst. Das ermöglicht glatte und saubere Formen ohne Nahtstellen.

Wichtig für die Wahl dieser Technologie war, dass die Herstellung eines kompletten Sortiments von qualitativ hochwertigen monolithischen Schachtunterteilen für alle Arten, Größen, Neigungen und Winkel von Zuläufen möglich ist. „Außerdem erreichen wir mit dem Capitan-System von BFS sehr glatte Oberflächen, besonders beim Gerinne“, erklärt Produktionsleiter Pavel Záhořík. „Seit der Übernahme von B&BC durch APB Pilsen wird sehr viel Wert auf eine hervorragende Produktqualität gelegt. Dabei spielt die monolithische Fertigung von Schachtunterteilen eine große Rolle. Die Kunden von B&BC in der Tschechischen Republik legen großen Wert auf eine hervorragende Optik der Produkte“.

Der nationale Markt in Tschechien erfordert eine unglaubliche Vielfalt von verschiedenen Rohranschlusstypen an die Schachtunterteile, diese reichen von sehr vielen verschiedenen Arten und Lieferanten von Kunststoffrohren über Gussrohre bis hin zu Betonrohren mit integrierter Dichtung. Diese Vielfalt hat die Ingenieure von BFS vor eine besondere Herausforderung gestellt. Durch das sehr flexible Capitan-System konnten diese Anforderungen ideal umgesetzt werden. Es können sowohl die gängigen Kunststoff-Anschlussmuffen als auch die integrierten Dichtungen zum Betonrohranschluss in die Anschlussaussparung in der Rohrwandung einbetoniert werden. Beim Anschluss vieler Kunststoffrohre ist es selbstverständlich auch möglich, auf die Kunststoffmuffen gänzlich zu verzichten, sagt Volker Nusser, Area Sales Manager von BFS.

Konfigurieren – Fräsen – Betonieren

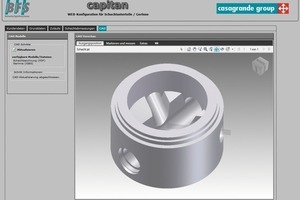

Der Schlüssel zur wirtschaftlichen Fertigung der Schachtunterteile liegt im speziellen CapitanN-Konfigurator. Diese BFS-Entwicklung, basierend auf einer 3D-Konstruktionssoftware, berechnet sämtliche Parameter der Produkte. Spezifische Schachtdaten wie Standard- oder Endschacht, Schachtdurchmesser, Anzahl der Zuläufe, Rohranschlusstypen, Neigung des Rohranschlusses in der Wandung, Gefälle im Gerinneverlauf oder Gerinnehöhe werden hier eingegeben. Sogar sich verjüngende Gerinne stellen kein Problem dar. Wandstärken und Schachthöhen können automatisch berechnet werden. Optional lassen sich auch Übermaße für Klinkerauskleidung, Wandstärkenreduzierungen (durch Einrücken der Aussparkerne), unterschiedliche Bermenneigungen oder abgestufte Bermenflächen realisieren. Am Ende wird ein 3D-Modell errechnet, das dem Kunden noch vor Produktionsbeginn als Datenblatt zur Freigabe übermittelt werden kann. Großer Wert wird darüber hinaus auf die einfache Bedienbarkeit der Benutzeroberfläche gelegt, welche die Eingaben zudem selbstständig auf mögliche Fehler überwacht.

Die Daten werden aus der Arbeitsvorbereitung in die Werkhalle weitergeleitet, von wo das fertige Fräsprogramm an das Blockfräszentrum weitergeben wird. Aus EPS-Blöcken, die in verschiedenen Standardgrößen vorhanden sind, werden hier sowohl Gerinnenegative als auch Aussparkerne (zum Rohranschluss) gefräst. Die

anfallenden EPS-Späne werden abgesaugt und zum Recycling gesammelt. In kürzester Zeit entstehen somit vollkommen glatte, übergangslose und passgenaue Negativformen, die sich nach der Betonage exakt im Schachtunterteil abbilden. Die gefrästen Gerinnenegative und die Aussparkerne werden mit wenigen Handgriffen durch eine spezielle Verschraubung verbunden. Gleichzeitig werden Ankerschrauben in die Unterseite des Gerinnenegativs versenkt. An diesen Ankern lassen sich die Formkörper später mühelos aus dem gehärteten Beton herausziehen.

Entscheidend hierfür ist allerdings ein spezielles Trennmittel, das bei B&BC anschließend mit Hilfe eines Pinsels (es kann auch ein Sprühverfahren angewendet werden) auf die Negativkörper aufgetragen wird. Danach kommen die Negativgerinne zur besseren Aushärtung des flüssigen Mittels in eine UV-Kammer. Das von BFS patentierte Trennmittelsystem ermöglicht später eine schnelle und rückstandslose Entschalung. Die EPS-Formkörper können dadurch sehr schnell in einem Stück ausgehoben bzw. gezogen werden.

Ist der Negativkörper jetzt fertiggestellt, wird er kopf-über auf dem Stahlkern in der BFS-Gießform angebracht. Das Schachtunterteil steht später während der Aushärtung also ebenfalls auf dem Kopf.

Das tschechische Werk hat derzeit insgesamt 32 Spezial-Gießformen, deren Maße an den regionalen Bedarf angepasst sind. B&BC stellt Schachtunterteile mit einem Durchmesser von 1000, 1200 und 1500 mm nach Europäischer Norm her. Die Bauhöhen variieren zwischen 500 mm bei DN 1000 und 1650 mm bei DN 1500, die Wandstärken zwischen 155 und 290 mm. Dabei ermög-licht die Capitan-Technik Zuläufe mit einem Durchmesser von bis zu 1000 mm, sowohl mit aufgesteckter als auch mit integrierter Dichtung. Bis zu 30 Teile können bei B&BC pro Tag produziert werden.

Die Betonmischung aus der benachbarten Halle wird über ein Förderband in einen Betonkübel gefüllt und mit einem Kran zu den einzelnen Gießformen gefahren, welche inklusive der innenliegenden EPS-Aussparkörper behutsam mit selbstverdichtendem Beton (SVB) gefüllt werden. Bemerkenswert: Bis zum Zeitpunkt des Betonierens sind pro Schachtunterteil weniger als 30 Minuten vergangen – inklusive der Eingabe der Daten in den Produktkonfigurator und des individuellen Fräsvorgangs. Über Nacht härtet das Schachtunterteil aus. Am nächsten Produktionstag kann es mit der BFS-Wendetraverse aus der Form genommen und um 180 Grad gedreht werden. Zurück im Betonprodukt bleiben nur die Negativformen, welche dann im Handumdrehen entfernt werden können: Die Aussparkerne werden mit einer simplen, manuellen Ziehvorrichtung in einem Stück herausgezogen, die Gerinneform löst sich schon durch ein leichtes manuelles Lösen vom jungen Beton ab oder wird an den eingeschraubten Ankern herausgehoben, ebenfalls unversehrt.

Das Entschalergebnis ist ein Schachtunterteil mit sehr glatten Oberflächen sowie EPS-Negativformen, die weitere Male zum Einsatz kommen können. „Gängige Gerinneformen können weitere Male verwendet werden, aus sehr individuell ausgeführten Gerinnen können kleinere Gerinne gefräst werden“, weiß Volker Nusser zu berichten. Besonders hervorzuheben ist, dass speziell die Aussparkörper mehrfach verwendbar sind.

Modulares System mit Zukunft

Aber die Entwicklung steht nicht still: „Wie schon auf der bauma 2010 gezeigt, arbeiten wir auch an einem Verfahren, bei dem sowohl Styropor als auch andere Formengrundwerkstoffe verwendet werden können“, so Volker Nusser von BFS. Die Firma B&BC prüft zurzeit in ihrem firmeneigenen Labor die Möglichkeit einer Weiterverwendung des Styropors in ihrer Herstellung. Es gibt hier verschiedene vielversprechende Lösungsansätze.

Der Modernisierungsprozess ist im tschechischen Zbůch noch lange nicht abgeschlossen. Das gesamte Firmengelände wird weiträumig umgestaltet. Mit dem Bau von modernen Werkshallen, in denen die neuen Produktionsanlagen für das bestehende Sortiment und die geplante Produktionserweiterung untergebracht werden sollen, wurde bereits begonnen. So soll auch die Capitan-Anlage in eine neue Halle verlegt und bis zur Vollautomatisierung ausgebaut werden.

Denn „die Entscheidung für dieses System war genau richtig“, ist sich Pavel Záhořík sicher. „Mit dieser Produktionsweise monolithischer Schachtunterteile sind wir sehr zufrieden. Und durch den Ankauf weiterer Gießformen können wir problemlos auf eine steigende Nachfrage reagieren“. Stark machen für die Zukunft heißt die Devise, nach der das Unternehmen B&BC a.s. zurzeit agiert, um eine hohe Produktionsqualität zu erreichen und so auf die steigende Nachfrage nach qualitativ hochwertigen Baumaterialien reagieren zu können. Dabei will man die eigene Position auf dem Markt für Baumaterialien in der Tschechischen Republik stärken und gleichzeitig die Vision eines modernen und dynamischen Betriebes in die Tat umsetzen.

Ein ganz entscheidender Schritt in diese Richtung ist dem Unternehmen sicherlich mit dem Erwerb des Capitan-Systems von BFS gelungen. Das sehen andere Betonwerke offenbar genauso. Denn nach der Erstvorstellung dieses Systems auf der bauma 2010 konnte der deutsche Maschinenbauer bereits 10 Anlagen in Mitteleuropa verkaufen. Ein echtes Erfolgsmodell!