Auswaschen von Betonoberflächen in geschlossenem

Wasserkreislauf

Die Firma Valcke Prefab Beton NV im belgischen Vlamertinge hat sich auf die Produktion von gewaschenen Betonfassaden spezialisiert. Prozessbedingt fallen beim Auswaschen der Element-Oberflächen große Mengen Waschwasser an, die mit Zement und Körnung verunreinigt sind. In enger Zusammenarbeit mit dem Kunden hat die Firma Ecofrog GmbH einen vollautomatischen kontinuierlichen Prozess entwickelt, welcher es dem Kunden erlaubt, die anfallenden 40 m³/h Waschwasser so aufzubereiten, dass diese Wassermenge im Kreislauf in der Auswaschanlage wiederverwendet werden kann. Dieser Prozess beinhaltet sowohl die Abtrennung von Körnung mit Zement als auch die Reduktion des im Wasser gelösten Kalkes.

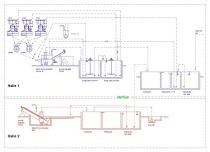

Darstellung des Prozessablaufes

Das während des Auswaschens der Fassadenelemente anfallende Waschwasser wird in einem Kanal gesammelt und unter Zuhilfenahme einer zusätzlichen Spülpumpe zum Restbetonauswascher RE_X26 geleitet. Im Restbetonauswascher werden Körnungen >0,25 mm vom Restwasser getrennt. Diese Körnungsanteile werden mittels der Entwässerungsrinne aus dem Restbetonauswascher ausgetragen und auf ein Förderband übergeben, das die ausgewaschene Körnung in eine Kiesbox fördert. Das anfallende Restwasser, ein Gemisch aus Wasser, Zement, Feinteilen und Farbpigmenten kleiner 0,25 mm, wird in einem Pumpensumpf aufgefangen. Um Anbackungen zu reduzieren, wurde der Pumpensumpf mit einem Rührwerk ausgestattet.

Das Restwasser aus dem Pumpensumpf wird zunächst als Spülwasser für den Waschwasserkanal verwendet. Überschüssiges Restwasser wird mittels einer robusten Tauchpumpe vom Pumpensumpf zu einem Rührwerkstank (Volumen ca. 80 m³) gefördert. Im Rührwerkstank erfolgt eine erste Zudosierung von Kohlendioxid. Mittels einer pH-Messsonde wird kontinuierlich der pH-Wert überwacht, um die korrekte Zufuhr von Kohlendioxid zu gewährleisten. Die chemische Reaktion des Kohlendioxids mit dem Restwasser führt zur Bildung von im Wasser suspendiertem Kalk. Ein im Tank installiertes Rührwerkssystem verhindert das Absetzen der im Wasser suspendierten Feinteile und gewährleistet eine gute Lösung des Kohlendioxids im Restwasser. Über eine Tauchpumpe wird nun das Restwasser unter Zugabe spezieller Flockungsmittel ins Wasseraufbereitungssilo Aquare_X gepumpt. Diese Flockungsmittel ermöglichen ein rasches Absinken der Feinteile. Dies führt zu einer hervorragenden Klärung des Restwassers; die abgesetzten Feinteile und Farbpigmente sammeln sich im Silokonus. Ein langsam rotierender Kratzer hilft beim Austrag der abgesetzten Feinteile und reduziert Anbackungen im Silokonus. Während die Feinteile absinken, steigt geklärtes Wasser Richtung Silodach auf, wo es in einen Klarwassersammeltank überläuft.

Gesamtes Betonwerk mit sauberem Prozesswasser versorgt

Sobald sich genug Feinteile als Schlamm im Silokonus abgesetzt haben, wird dieser mittels Schlammpumpe abgezogen und in eine vollautomatische hydraulische Kammerfilterpresse (RE_Xpress) gepumpt. Durch den Druck der Schlammpumpe wird der Schlamm durch die Filtertücher der Kammerfilterpresse gedrückt; die Filtertücher halten die Feinteile zurück und es entstehen Filterkuchen. Ist die Bildung der Filterkuchen abgeschlossen, öffnet die Hydraulik die Kammerfilterpresse und die Filterkuchen werden ausgetragen. Das in einem Klarwassertank gesammelte geklärte Wasser wird nochmals mit Kohlendioxid behandelt, bevor es mittels Tauchpumpe zum Hauptwassertank gepumpt wird. Von diesem Wasserspeicher aus wird dann das gesamte Betonwerk einschließlich der Auswaschanlage für die Fassadenelemente mit sauberem Prozesswasser versorgt.

Nach nunmehr 18 Monaten Betrieb kann als Fazit berichtet werden: Die sorgfältige Vorplanung gemeinsam mit dem Kunden gepaart mit der langjährigen Erfahrung der Firma Ecofrog GmbH im Bau von Wasseraufbereitungsanlagen für die Betonindutrie führten zu einem reibungslosen Aufbau mit nachfolgender Inbetriebnahme der Anlage sowie einem störungsfreien Betrieb der Anlage von Beginn an.