Einbetonierte Ankerbolzen Peikko HPM-L unter Ermüdungsbeanspruchungen (Teil 1)

Im ersten Teil dieses Fachaufsatzes werden die Befestigungen unter Ermüdungsbeanspruchung sowie die Bestimmung der charakteristischen Ermüdungswiderstände von Verbindungselementen vorgestellt. Teil 2, u. a. mit der Vorstellung der Versuche und Auswertungen, folgt in der nächsten BFT-Ausgabe.

1 Einleitung

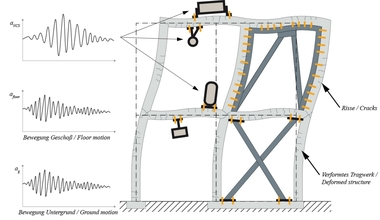

Dübel und Einlegeteile wie Ankerschienen und Kopfbolzen stellen im Bauwesen häufig angewandte Verankerungssysteme zur Einleitung von Kräften in Betonbauteile dar. Diese Befestigungen werden im klassischen Stahlbetonbau vorwiegend statisch bzw. quasistatisch belastet. Durch immer filigranere Baustrukturen und moderne Maschinen und Anlagensysteme gewinnen jedoch zunehmend Anwendungen an Bedeutung, bei denen zyklische Beanspruchungen berücksichtigt werden müssen. Als typische Einsatzgebiete sind in EN 1992-4 [1] hierzu Befestigungen von Aufzügen, Kranen, Kranbahnen und Maschinen mit sich bewegenden Teilen angegeben. Aber auch häufig wiederholte Einwirkungen, die sich aus dem Hochgeschwindigkeitsverkehr von Eisenbahnen oder Temperaturschwankungen in Fassadenelementen ergeben, sollten in Betracht gezogen werden. In solchen Fällen muss ein Ermüdungsnachweis geführt werden, um ein Versagen der Verankerung und der verbundenen Bauteile infolge Materialermüdung zu verhindern.

2 Befestigungen unter Ermüdungsbeanspruchung

2.1 Ermüdungstragfähigkeit von Befestigungen

Das Ermüdungsverhalten von Befestigungen wird durch die Materialeigenschaften der an der Lastübertragung beteiligten Komponenten des Verankerungssystems, bestehend aus der Art des Befestigungselements, dem umgebenden Beton und deren Zusammenwirken, bestimmt. Je nach Befestigungsmittel erfolgt die Einleitung von Zuglasten in den Ankergrund über die Wirkungsprinzipien Formschluss, Reibung oder Verbund bzw. einer Kombination daraus. Folglich ist das Tragverhalten von Befestigungen durch unterschiedliche Versagensmechanismen gekennzeichnet. Bei Ermüdungsbeanspruchung können grundsätzlich vergleichbare Versagensarten wie bei statischer Belastung auftreten, sowohl unter Zug- als auch unter Querlast. Dazu gehören neben Stahlbruch des Befestigungselements auch betonseitige Versagensarten wie z. B. Betonausbruch, Herausziehen, Spalten des Betons oder Betonkantenbruch.

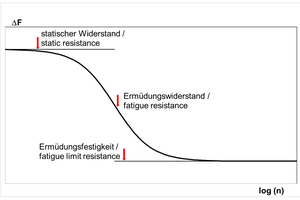

Im Gegensatz zur statischen Tragfähigkeit ist der Ermüdungswiderstand eine zeitabhängige Größe, und die maßgebliche Versagensart kann sich in Abhängigkeit von der Anzahl der Lastwechsel ändern. Bisherige Untersuchungen ([12], [13]) zeigen, dass die Wöhlerkurven für Stahl- und Betonversagen unterschiedliche Steigungen aufweisen, wie in Abb. 2.1 dargestellt. Somit wird bei höheren Lastwechselzahlen meist Stahlversagen maßgebend, sofern die Befestigungen einen ausreichend großen Rand- und Achsabstand aufweisen. Dies bestätigen auch weitere Untersuchungen an randfern positionierten Befestigungen, bei denen häufig ein Ermüdungsversagen durch Stahlbruch festgestellt wurde [19].

Der vergleichsweise flache Verlauf der Wöhlerlinie für Betonversagen liegt gemäß [14] darin begründet, dass ab etwa 30 % der Höchstlast im Verankerungsbereich Anrisse im Beton entstehen, die während der Lebensdauer und bis zu ca. 70 % der Höchstlast ein stabiles Risswachstum aufweisen. Die Form des Bruchkegels wirkt sich dabei günstig aus, da mit zunehmender Risstiefe eine größere Fläche durchtrennt werden muss. Die Spannung an der Rissspitze nimmt durch die Rissverzahnung entlang des entstehenden Risses damit ab. Der Ermüdungswiderstand bei Stahlversagen hängt von einer Vielzahl von verschiedenen Faktoren wie Form, Größe, Werkstoff, Herstellungsverfahren und Oberflächenbeschaffenheit des Befestigungsmittels ab. Dabei geht das Versagen typischerweise von Stellen mit hoher Spannungskonzentration aus, an denen Risse entstehen, die sich mit zunehmender Lastwechselzahl ausbreiten. Solche Kerben können durch Veränderung der Geometrie, eine heterogene Werkstoffstruktur oder auch lokale Lasteinleitung entstehen und werden bei Befestigungen typischerweise durch herstellungsbedingte Schweißnähte, Gewinde oder Querschnittssprünge verursacht [19].

2.2 Regelungen zur Bemessung

Die Bemessung von Befestigungselementen in Betonbauteilen ist in EN 1992-4 [1] geregelt. Für Befestigungen, die häufig wiederholten Belastungszyklen ausgesetzt sind, fordert die Norm einen Nachweis der Ermüdungstragfähigkeit. Als typische Anwendungen werden z. B. Krane, Maschinen mit sich bewegenden Teilen und Führungsschienen von Aufzügen genannt. In der Ingenieurpraxis wird empfohlen, einen Ermüdungsnachweis zu führen, wenn Einwirkungen mit mehr als 1.000 Lastwechseln bei pulsierender Zugbelastung und mehr als 100 Lastwechseln bei Quer- bzw. Schräglasten im Schwellbereich auftreten [18]. Der Nachweis unter Ermüdungsbelastung basiert auf dem Teilsicherheitskonzept nach den Bemessungsregeln der Eurocodes [15]. Demzufolge ist nachzuweisen, dass die Bemessungseinwirkungen kleiner oder gleich dem Bemessungswiderstand sind. Aufgrund der verschiedenen Versagensmechanismen wird der Nachweis separat für jede Lastrichtung und mögliche Versagensart geführt. Aufgrund unterschiedlicher Bauteile, Geometrien, Werkstoffe und Herstellungsverfahren ist die Ermüdungstragfähigkeit von Befestigungsmitteln produktabhängig. Die Eignung der Produkte, die unter Ermüdungsbeanspruchung verwendet werden sollen, muss daher durch entsprechende Prüf- und Bewertungsmethoden nachgewiesen werden. Die daraus resultierenden Widerstandswerte und Anwendungsbedingungen sind in der jeweiligen Europäischen Technischen Produktspezifikation festgelegt. Der Ermüdungswiderstand für alle Betonversagensarten wird in EN 1992-4 [1] mit 50 % des statischen Wertes für 2 × 10⁶ Lastwechsel angegeben. Wesentliches Kriterium bei zyklischen Beanspruchungen ist eine spielfreie Kraftübertragung innerhalb des Befestigungssystems. Dabei darf kein Lochspiel zwischen Befestigungsmittel und Anbauteil vorhanden sein, um schlagartige Belastungen, z. B. bei Querlasten mit wechselndem Vorzeichen, zu vermeiden. Die in EN 1992-4 [1] enthaltenen Bemessungsregeln zur Ermüdung gelten für nachträglich montierte Befestigungen und Kopfbolzen. Der Ermüdungsnachweis von Ankerschienen ist durch die Norm nicht abgedeckt. Daher liegen für dieses Produkt separate Bemessungsregeln vor. Der folgende Abschnitt gibt einen Überblick über den aktuellen Stand der Bemessungsregeln für die verschiedenen oben genannten Typen von Befestigungsmitteln.

2.2.1 Nachträglich montierte Befestigungen

Die Ermüdungsbemessung von nachträglich montierten Befestigungsmitteln wie mechanische und chemische Dübel wird nach EN 1992-4 [1] bzw. dem Technical Report EOTA TR 061 [7] durchgeführt. Die Bestimmungen beziehen sich auf Beanspruchungen mit schwellenden Zug- und Querlasten, wechselnden Querlasten sowie Kombinationen aus Zug- und Querlasten. Zyklische Querlasten mit Hebelarm, z. B. bei Abstandsmontage, sind nicht geregelt, da die Querbeanspruchungen bei dieser Anwendung zusätzliche Biegespannungen im Dübel hervorrufen, die zu einer Reduktion der Ermüdungstragfähigkeit führen können. Für die Produkte muss eine Europäische Technische Bewertung (ETA) vorliegen, die auf der Grundlage des Europäischen Bewertungsdokuments EAD 330250 [6] erteilt worden ist. Die erforderlichen Ermüdungsnachweise für mechanische Dübel unter Zug- und Querbeanspruchung sind in Tabelle 2.1 und Tabelle 2.2 zusammengefasst. Bei Gruppenbefestigungen ist der Widerstand gegen Stahlversagen und Herausziehen für den höchstbelasteten Anker und bei den restlichen Versagensarten für die Ankergruppe nachzuweisen. Beim Nachweis des höchstbelasteten Ankers wird der Widerstand mit einem Abminderungsfaktor ΨFN bei Zugbeanspruchung und ΨFV bei Querbeanspruchung reduziert, um eine ungleiche Lastverteilung innerhalb der Gruppe zu berücksichtigen. Bei kombinierten Zug- und Querbeanspruchungen müssen die entsprechenden Interaktionsnachweise für jede Versagensart getrennt geführt werden.

Der Ermüdungsnachweis von einbetonierten Kopfbolzen erfolgt nach EN 1992-4 [1] wie in Abschnitt 2.3.1 beschrieben. Wie bereits erwähnt gelten die Regelungen nur für Befestigungsmittel, deren Eignung für Ermüdungslasten nachgewiesen wurde. In der für Kopfbolzen geltenden Bewertungsgrundlage EAD 330084 [16] sind jedoch keine Bestimmungen für die Ermüdungsqualifikation der Produkte enthalten. Damit ist die Verwendung von Kopfbolzen als Befestigungsmittel unter Ermüdungsbeanspruchung in der Praxis derzeit nicht abgedeckt.

3 Beschreibung der Ankerbolzen HPM L

3.1 Anwendungen unter statischer und

quasistatischer Belastung

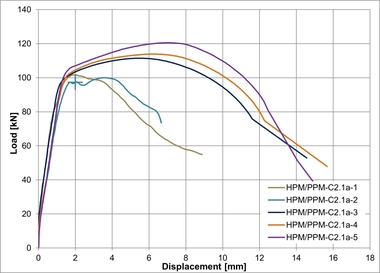

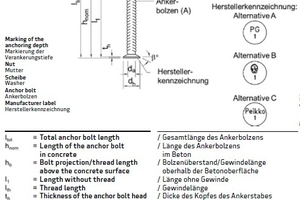

Die Ankerbolzen Peikko HPM-L bestehen aus geripptem Betonstahl B500 B mit den Durchmessern 16, 20, 25, 32 und 40 mm, zwei Sechskantmuttern und zwei Unterlegscheiben. Das eine Ende der Schraube ist mit einem Ankerkopf und das andere Ende mit einem Gewinde der Größen M16, M20, M24, M30 und M39 versehen. Der Ankerbolzen wird bis zur Markierung der Verankerungstiefe einbetoniert. Der eingebaute Anker ist in der folgenden Abbildung dargestellt. Die wichtigsten Maße für die Bemessung und den Einbau sind in Abb. 3.1 angegeben. Die Größe des Ankerkopfes ist so dimensioniert, dass ein Versagen infolge Herausziehens nicht auftritt. Außerdem ist die Verankerungstiefe ausreichend groß, um ein Betonversagen durch kegelförmigen Betonausbruch bei statischer und quasistatischer Belastung zu vermeiden. Bei Ermüdungsbeanspruchung ist daher mit Stahlversagen zu rechnen.

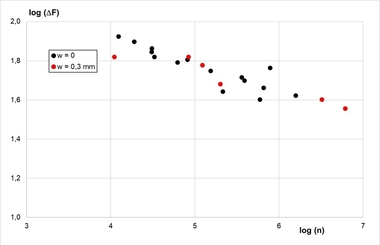

3.2 Verfüllung des Ringspaltes

Die Anbauteile in Verbindung mit Ankerbolzen weisen übliche Durchmesser der Durchgangslöcher auf. Aus früheren Untersuchungen ist bekannt, dass insbesondere unter schwellender oder wechselnder Querlast das Lochspiel zwischen Anbauteil und Ankergewinde verfüllt werden muss, um ein vorzeitiges Ermüdungsversagen zu vermeiden. Die Verfüllung kann durch eine mechanische Verfüllung mittels einer Spannhülse (Abb. 3.3) oder mit einem geeigneten Injektionsmörtel erfolgen (Abb. 3.4).

Die Abmessungen der Spannhülse (Durchmesser, Wanddicke, Länge) sind auf die Abmessungen des Anbauteils abgestimmt und die Spannhülse wird in den Ringspalt eingeschlagen.

Bei der Verfüllung mit Injektionsmörtel wird der Mörtel durch eine Unterlegscheibe mit seitlicher Bohrung in den Ringspalt eingepresst. In beiden Fällen wird eine vollständige Verfüllung des Ringspaltes erreicht. Allerdings ist der Montageaufwand beim Einschlagen der Hülsen bei mittleren bis großen Gewindedurchmessern vergleichsweise hoch. Weiterhin ist in vielen Fällen der vorhandene Platz oberhalb des Anbauteils begrenzt.

4 Qualifizierung der Ankerbolzen für Ermüdungsbeanspruchungen

4.1 Vorstellung der Qualifizierungsrichtlinie

4.1.1 Allgemeines

Für die Bestimmung der charakteristischen Ermüdungswiderstände von Verbindungselementen gibt es drei Bewertungsverfahren: Soll eine stetige Funktion des Ermüdungswiderstandes in Abhängigkeit von der Lastspielzahl (siehe Abb. 2.1a) zur Verfügung gestellt werden, ist Prüfverfahren A zu verwenden. Diese Prüfmethode entspricht der interaktiven Methode nach [12], [13] und ist in Abschnitt 4.1.2 beschrieben.

Soll nur der Wert des charakteristischen Ermüdungsgrenzwiderstandes für unendliche Lastspielzahlen angegeben werden, kann die Prüfmethode B angewendet werden. Dieses Prüfverfahren ist ein einfaches Verfahren und wird im Abschnitt 4.1.3 beschrieben.

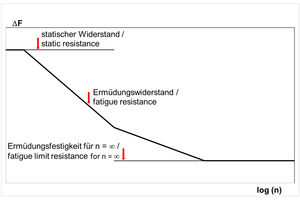

Nachträglich installierte Verbundanker, mechanische Stahldübel als auch einbetonierte Ankerbolzen aus Kohlenstoffstahl und nichtrostendem Stahl können mit dem Prüfverfahren C bewertet werden. Dieses Prüfverfahren liefert eine linearisierte Funktion des Ermüdungswiderstandes in Abhängigkeit von der Lastspielzahl (siehe Abb. 4.1b) und vereinfacht das in Abb. 4.1a angegebene reale Verhalten. Weiterhin kann bei diesem Prüfverfahren die erforderliche Versuchsanzahl signifikant reduziert werden. Die Verringerung der Versuchsanzahl wird durch eine konservativere Auswertung der Versuche kompensiert. Die effektive Einbindetiefe beträgt hef ≥ 60 mm oder hef ≥ 4 d. Die Prüfverfahren dürfen nicht untereinander vermischt werden.

4.1.2 Verfahren A

Mit dem Verfahren A wird versucht, den realen (S-förmigen) Verlauf der Ermüdungsfunktion genau nachzubilden. Hierzu wird vereinfacht aus der aus den Versuchsergebnissen bei unterschiedlichen Spannungsniveaus bestimmten mittleren Ermüdungsfunktion eine 5%-Fraktilwertkurve ermittelt.

4.1.3 Verfahren B

Beim Verfahren B bestehen die wiederholten Belastungen aus einem konstanten unteren Spannungsniveau und einem oberen Spannungsniveau mit gleichem Vorzeichen (keine Wechsellast) und sind bis zum Ermüdungsversagen oder bis zum Erreichen einer Grenzspielzahl auf den Probekörper aufzubringen. Probekörper, die die Grenzzyklenzahl ohne Versagen erreichen (Durchläufer), sind bei einem höheren Spannungsniveau erneut zu prüfen (Nachweis der Nichtschädigung des Probekörpers). Diese Durchläuferprüfung wird durchgeführt, um eine mögliche Schädigung des Probekörpers trotz Erreichen der Grenzlastspielzahl festzustellen. Dieses Verfahren liefert ausschließlich die charakteristische Ermüdungsgrenzfestigkeit für unendlich viele Lastspiele (n → ∞).

4.1.4 Verfahren C

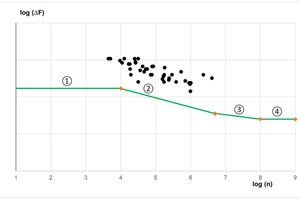

Ziel dieses Verfahrens ist es, das vergleichsweise aufwändige Verfahren A so zu vereinfachen, dass man durch eine abschnittsweise Linearisierung der S-förmigen Ermüdungsfunktion einen Polygonzug mit vier linearen Abschnitten unterschiedlicher Steigung erhält.

Die Versuche sind so zu planen, dass das Ermüdungsversagen zwischen n = 104 und n = 1 × 106 Lastwechseln für Kohlenstoffstahl bzw. und zwischen n = 104 und n = 1 × 107 Lastwechseln für nichtrostenden Stahl auftritt.

Die Ermüdungsversuche müssen so verteilt werden, dass 6 bis 8 Versuche zwischen 104 und 105 Lastspielen versagen, etwa 6 bis 8 Versuche zwischen 105 und 1 × 106 unter Zugbelastung bzw. zwischen 105 und 5 × 106 unter Querbelastung. Bei nichtrostendem Stahl müssen 2 Versuche zwischen n = 2 × 106 und n = 1 × 107 versagen. Wenn die Ermüdungsversuche bezüglich des Versagens für verschiedene Versuchsparameter (gerissener und ungerissener Beton, unterschiedliche Werkstoffe o. ä.) statistisch gleichwertig sind, können die Versuche gemeinsam ausgewertet werden. Es sind mindesten 20 Versuche erforderlich, wobei mindestens 15 Versuche mit der ungünstigsten Variante oder Konfiguration vorliegen müssen.

Die Bestimmung der statistischen Äquivalenz erfolgt unter Verwendung der Quantillinien und eines 90%igen Vertrauensniveaus. Statistische Äquivalenz ist ausreichend, wenn die Ergebnisse verschiedener Durchmesser oder die Ergebnisse in gerissenem und ungerissenem Beton innerhalb des Bereichs zwischen der 5%-Quantillinie und der 95%-Quantillinie (Vorhersageband) der ungünstigen oder führenden untersuchten Größe (größte Anzahl von Prüfergebnissen) in ungerissenem Beton liegen. Das niedrigste 5%-Quantilniveau wird bei der ungünstigen Bedingung in Bezug auf Größe oder gerissenen und ungerissenen Beton ermittelt. Damit wird die Streubreite der Prüfergebnisse berücksichtigt und der Vergleich der verschiedenen Größen oder Betonzustände (gerissen/ungerissen) kann unter Verwendung von Spannungen anstelle von Kräften durchgeführt werden.

Die abschnittsweise lineare Ermüdungsfunktion besteht aus den folgenden Abschnitten. Die lineare Regression der Versuchsdaten wird im doppelt-logarithmischen Maßstab mit der Methode der kleinsten Fehlerquadrate durchgeführt.

Abschnitt 1: Das obere horizontale Niveau ist der charakteristische Ermüdungswiderstand für n < 104

Abschnitt 2: linear abnehmende Kurve zwischen 104 ≤ n ≤ 5 · 106 mit der Steigung m1

Abschnitt 3: linear abnehmende Kurve zwischen 5 · 106 < n ≤ 108 mit der Steigung m2. Hierbei gilt m2 ≤ m1 bzw. m2 = 2 m1 – 1.

Abschnitt 4: Das untere horizontale Niveau ist der charakteristische Grenzwiderstand für n > 108 (n = ∞).

REFERENCES/LITERATURE

![Abb. 2.1: Maßgebende Versagensarten für Befestigungen unter Ermüdungsbelastung nach [12], [13]](https://www.bft-international.com/imgs/2/1/7/7/3/5/3/tok_c4328fab2908c4a45f770f1af4890c5d/w300_h200_x600_y388_HA_1272_Fig._2.1_Sippel-Peikko-51efeeaa7486e8fd.jpeg)

![Tabelle 2.1 Erforderliche Nachweise für Dübel unter Zugbeanspruchung nach EN 1992-4 [1]](https://www.bft-international.com/imgs/2/1/7/7/3/5/3/tok_e05f4a6f68dab493a29dd225f0af70d1/w300_h200_x380_y220_Table_2.1_online-f294e848a64650bf.jpeg)

![Tabelle 2.2 Erforderliche Nachweise für Dübel unter Querbeanspruchung nach EN 1992-4 [1]](https://www.bft-international.com/imgs/2/1/7/7/3/5/3/tok_d1913875865554eb34eba110c9942760/w300_h200_x377_y171_Table_2.2-431d2cfa922587cb.jpeg)

![Abb. 3.1 Abmessungen der Ankerbolzen HPM L ([3], [4], [5])](https://www.bft-international.com/imgs/2/1/7/7/3/5/3/tok_b4718a1fdb1a08db2ac15b7edbce5f38/w300_h200_x456_y156_Fig_3.1_online-a14bce5bdcf2e8fb.jpeg)

![Abb. 3.2: Allgemeiner Einbau des HPM-L-Bolzens in Beton mit Definition der Länge, Einbindetiefe und Befestigungshöhe ([3], [4], [5] / HPM L Ankerbolzen/ Anbauteil/ Betonbauteil/ Bauteildicke/ Gesamtlänge des Ankerbolzens im Beton/ Wirksame Verankerungstiefe/ Dicke des Kopfes des Ankerstabes/ Bolzenüberstand/ Gewindelänge oberhalb der Betonoberfläche/ Randabstand/ Achsabstand/ Dicke des Anbauteils/ Abstand zwischen Querlast und Betonoberfläche](https://www.bft-international.com/imgs/2/1/7/7/3/5/3/tok_9757d872a06fd6462b3c5c2ad9ef8cc5/w300_h200_x244_y110_Fig._3.2_online-86aab491a5aab204.jpeg)

![Abb. 3.3: Spannhülse ([5])](https://www.bft-international.com/imgs/2/1/7/7/3/5/3/tok_d1762eb223262450b39614d39d14bc79/w300_h200_x419_y148_Fig_3.3_online-a221576bed0956cc.jpeg)

![Abb. 3.4: Spezielle Unterlegscheibe mit seitlicher Bohrung und Injektionsmörtel ([5])](https://www.bft-international.com/imgs/2/1/7/7/3/5/3/tok_47a976bce5917d378352e9e483ea4947/w300_h200_x421_y162_Fig_3.4_online-ff0be1d6c19a5c8c.jpeg)