Energieeinsparpotenziale von Härtekammern

Energieeinsparung ist heute in allen Bereichen des Lebens ein Teil unseres Alltags. Das gilt gerade auch in der Betonindustrie. Der klimatische Fußabdruck ist groß; circa 8 % des weltweiten CO2-Ausstoßes geht auf die Betonindustrie zurück. Härtekammern bieten hier ein großes Potenzial zur Optimierung.

Energieeinsparung ist heute in allen Bereichen des Lebens ein Teil unseres Alltags. Das gilt gerade auch in der Betonindustrie. Der klimatische Fußabdruck ist groß; circa 8 % des weltweiten CO2 Ausstoß geht auf die Betonindustrie zurück. Dem gegenüber stehen die immensen Vorteile des Betons als Baustoff. Hier sind vor allem die lange Haltbarkeit von Betonprodukten sowie die große Flexibilität zu nennen. Nichtsdestotrotz sind Hersteller, nicht nur aus ökonomischen Gründen, an der Optimierung Ihrer Prozesse interessiert – Härtekammern bieten ein großes Potenzial zur Optimierung.

Lange waren nur qualitative Faktoren ausschlaggebend für die Nachbehandlung von Betonprodukten. Das hat sich in den vergangenen Jahren in starkem Maße geändert. Nicht nur die steigenden Kosten von Energie, sondern zum Beispiel auch die gestiegene Sensibilität der Kundschaft in Bezug auf den ökologischen Fußabdruck machen eine Optimierung der Nachbehandlung immer wichtiger.

Anpassung der Nachbehandlungstemperatur

Die effizienteste Maßnahme liegt laut Anbieterangabe in der Absenkung der Erhärtungstemperatur. Aus eigener Erfahrung empfiehlt Curetec Erhärtungstemperaturen von 25-35°C; jedes Grad Temperaturerhöhung verursacht circa 5 % mehr Energieverbrauch. Bei Großkammern wird oft schon durch die Hydratation der Produkte eine (Eigen-)Erwärmung der Kammer auf 25-28°C erreicht.

Eine geringe Erhärtungstemperatur bietet verschiedene Vorteile. Der wohl bedeutendste liegt im sehr geringen Energieeinsatz. Durch den geringen Temperaturunterschied zwischen Erhärtungstemperatur und der Temperatur, die durch die Hydratation bereits erreicht wird, ist nur eine geringe Menge Energie zusätzlich notwendig. Dies bedeutet, dass die Nutzung von Abwärme noch interessanter, da effektiver, wird.

Die Absenkung der Nachbehandlungstemperatur lässt sich durch weitere Maßnahmen unterstützen. Jede Einzelne dieser Maßnahmen für sich genommen kann den Energiebedarf bereits nachhaltig absenken. Eine Kombination mehrerer Maßnahmen stellt oft das Nonplusultra dar.

Bei Bestandsanlagen kann die Absenkung der Temperatur die Umlaufzeiten negativ beeinflussen. Dieser Herausforderung kann mit einer höheren Frischbetontemperatur entgegengewirkt werden. Dazu werden zum Beispiel Anmachwasser oder Zuschlagstoffe temperiert. Die geregelte Frischbetontemperaturerhöhung sorgt zudem für ein schnelleres Einsetzen der Hydratation und damit für eine effizientere Ausnutzung dieses Prozesses. Dies führt sowohl zu weiterer Energieeinsparung als auch zu einer konstanteren Produktqualität.

Maßnahmen an der Bauhülle

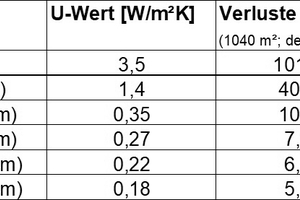

Die Standards in Bezug auf die Isolierung von Härtekammern sind heute wesentlich höher als noch vor einigen Jahren. Viele Bestandsanlagen sind mit Härtekammern aus Beton oder Hohllochziegeln ausgestattet. Manche Härtekammern sind, zumindest teilweise, schon mit Styroporplatten oder ähnlichen Isolierstoffen zusätzlich beplankt. In Bezug auf den Wärmedurchgangskoeffizienten (U-Wert) entsprechen diese Baustoffe nicht mehr dem Stand der Technik. Eine 24 cm dicke Betonwand hat einen U-Wert von 3,5 W/m²K. Eine 24 cm starke Wand aus Hohllochziegeln liegt bei der Vermeidung von Energieverlusten mit 1,4 W/m² schon um Faktor 2,5 höher.

Bei Neubauten wird schon lange auf die Verwendung von Sandwichpaneelen gesetzt. Die Vorteile liegen auf der Hand: zwei Deckschichten aus Metall umschließen einen Kern aus Dämmstoff. Das hat nicht nur den Vorteil von wenig Volumen, sondern ist auch stabil und einfach zu montieren.

Als Dämmstoff werden im Bereich der Härtekammerverkleidung fast immer Paneele mit einem Kern aus Hartschaum (PUR/PIR) verbaut. Paneele mit einem Kern aus Mineralwolle finden praktisch keine Verwendung in diesem Bereich. Das ist vor allem den schlechteren Isolierwerten (und damit benötigten größeren Dicken) als auch dem höheren Preis geschuldet. Folglich finden Mineralwollpaneele nur in Bereichen mit erhöhten Brandschutz- oder Schallschutzanforderungen Verwendung.

Doch auch im Bereich der Sandwichpaneele hat sich einiges getan. Waren vor fünf Jahren noch 60 mm starke Paneele Standard in der Verkleidung von Härtekammern, werden heute in aller Regel 100 mm dicke Paneele verbaut. 60 mm Starke Paneele besitzen einen Wärmedurchgangskoeffizienten von circa 0,35 W/m²K. Bei 100 mm-Paneelen liegt dieser Wert bei nur 0,22 W/m²K.

Betrachtet man beispielsweise eine Härtekammer, die 20 m lang, 25 m breit und 6 m hoch ist, beträgt die gesamte Oberfläche der Außenhülle (ohne Boden) 1.040 m².

Geht man in diesem Beispiel von einer Nachbehandlungstemperatur von 38°C, einer Jahresmitteltemperatur von 10°C und einem U-Wert von 0,7 W/m²K aus, dürfte dies bei den oft vorliegenden Materialmixen an den Härtekammern ein realistischer Wert sein. Aus diesen Annahmen ergeben sich Verluste von 20,4 kW/h bei der Beispielkammer. Bei der Verwendung von 100 mm-Sandwichpaneelen mit einem U-Wert von 0,22 W/m²K reduzieren sich diese Verluste auf 6,4 kW/h, was eine Ersparnis von 68,6 % bedeutet.

Maßnahmen an der Bauhülle gehören, neben der Isolierung der Versorgungsleitungen, zu den effektivsten Maßnahmen, um kostengünstig Energie einzusparen.

Isolierung der Versorgungsleitungen

Viel Potenzial zur Energieeinsparung liegt, neben der vorgenannten Bauhülle der Härtekammern, auch in der Modernisierung der Anlagentechnik. Luftkanäle, die warme Luft zirkulieren, oder Rohrleitungen, die Heizmedien vom Wärmeerzeuger zum Wärmeabnehmer transportieren, sind bei Bestandsanlagen oft schlecht oder gar nicht isoliert.

Gerade die Rohrleitungen sind für hohe Verluste verantwortlich, weil der Temperaturunterschied ∆t zwischen dem Heizmedium und der Umgebung höher ist als zwischen Härtekammer und Umgebung. Da die nachträgliche Isolierung von Rohrleitungen oft relativ einfach und kostengünstig möglich ist stellt es eine attraktive Möglichkeit zur Energieeinsparung dar.

Effiziente Zirkulation

Entscheidend für ihre Energieeffizienz ist auch die Zirkulation innerhalb der Härtekammer. Eine ineffiziente Zirkulation führt zu Temperaturschichtungen innerhalb der Kammer. Es ist dann unten in der Kammer kälter als oben. Dies führt zu mehr Energieeinsatz, um die richtige Nachbehandlungstemperatur in Bodennähe der Härtekammer zu erreichen. Die höheren Temperaturen im oberen Bereich haben aber keinen positiven Effekt auf die Produkte. Eine effiziente Zirkulation verhindert Temperaturschichtung und damit ein zu starkes Aufheizen der Kammer. Daneben wird auch eine gleichmäßigere Aushärtung und höhere Qualität der Produkte erzielt.

Wärmerückgewinnung von Kompressoren

Die Erzeugung von Druckluft ist ein sehr ineffizienter Prozess. In Deutschland werden circa 7 % des industriellen Stromverbrauchs zur Druckluftversorgung eingesetzt, das entspricht 15 TWh (2022). Im Schnitt werden nur 4 % der eingesetzten Energie in Druckluft umgesetzt. Ca. 2 % fallen der Wärmestrahlung der Kompressor zum Opfer; 94 % werden durch Luft- oder Wasserkühlung als Abwärme abgegeben.

Bis zu 90 % dieser Abwärme sind durch Wärmerückgewinnung nutzbar. Das Potenzial ist also riesig. Bei fast allen Kompressoren sind die nötigen Einrichtungen entweder bereits verbaut oder durch den Hersteller nachrüstbar. Die Wärmeenergie wird über Wasser-Wärmetauscher in die Kammerheizung eingespeist und kann somit einfach zur Minderung des Energieaufwands genutzt werden. Eine Amortisation der Investition wird i. d. R. in 12-18 Monaten erreicht.

Wärmerückgewinnung von anderen Produktionsanlagen

Nicht nur Kompressoren haben ein hohes Potenzial zur Wärmerückgewinnung. Ein anderes Beispiel sind Bewehrungsschweißanlagen. Auch hier werden in der Regel zusätzliche Kühlaggregate verbaut, um den hohen thermischen Belastungen der Schweißeinrichtungen gerecht zu werden. Kühlleistungen von 50 kW/h sind keine Seltenheit. Diese Energie kann bereits ausreichen, um die Verluste einer modernen Nachbehandlungskammer auszugleichen.

Wärmerückgewinnung aus der Kammer

Während des Erhärtungsprozesses findet oft ein gewisser Luftaustausch statt, um die Luftfeuchtigkeit in der Kammer zu regeln. Dadurch wird ein Teil der zuvor eingesetzten Energie wieder an die Umgebung abgegeben. Durch den Einsatz von Kreuzstromwärmetauschern ist es möglich, bis zu 75 % dieser Energie der Kammer wieder zuzuführen.

Wärmepumpen

Durch die geringen Nachbehandlungstemperaturen wird der Einsatz von Wärmepumpen zur Deckung des Energiebedarfs eine plausible Maßnahme. Technisch gesehen sind Wärmepumpen der richtige Weg, um den Bedarf an Prozesswärme zu decken. Der Wirkungsgrad von Wärmepumpen liegt bei bis zu 400 %, moderne Gasbrennwertthermen erreichen maximal 94 %.

Bedingt durch die großen Dachflächen, nutzen viele Betonwerke bereits Photovoltaikanlagen in großem Umfang. Um die Eigenverbrauchsquote zu erhöhen, sind Wärmepumpen ein geeignetes Mittel. Auch der Einsatz von Elektrowärmetauschern, entweder als Stützheizung zur Wärmepumpe oder als Stand-Alone-Heizung zur Beheizung der Kammer, sind Mittel, um die Eigenverbrauchsquote nachhaltig zu erhöhen.

Neubau vs. Modernisierung

Alle bereits genannten Möglichkeiten sind sowohl bei der Modernisierung bestehender Anlagen als auch beim Neubau gültig. Wird eine komplett neue Anlage geplant sind, aber noch weitere Faktoren interessant. So besteht die Möglichkeit, im Bereich der Kammer eine Fußboden- oder Flächenheizung einzuplanen. Die Vorteile, besonders für den Einsatz einer Wärmepumpe, liegen auf der Hand. Bedingt durch die große Wärmeüberträgerfläche können die Vorlauftemperaturen auf 35°C gesenkt werden. Das bedeutet im Umkehrschluss eine höhere Jahresarbeitszahl und damit wiederum bessere Effektivität der Wärmepumpe.

Fördermöglichkeiten

Das Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) sowie die Kreditanstalt für Wiederaufbau (KfW) bieten verschiedene Möglichkeiten zur Förderung bzw. zu zinsgünstigen Krediten mit Tilgungszuschuss. Im Bereich Prozesswärme werden bis zu 60 % der Investitionssumme gefördert. Dies gilt nicht nur für Wärmepumpen, sondern z. B. auch für Solarkollektoranlagen, Geothermie-Anlagen oder Anlagen zur Biomassefeuerung. Die mit den geförderten Anlagen bereitgestellte Wärme muss zu über 50 % für Prozesse, d. h. zur Herstellung, Weiterverarbeitung oder Veredelung von Produkten oder zur Erbringung von Dienstleistungen verwendet werden.

Neben dem Bereich Prozesswärme werden auch Maßnahmen zur verbesserten Energieeffizienz gefördert. Das umfasst den Erwerb und die Installation von hocheffizienten elektrischen Motoren, Pumpen, Ventilatoren und Drucklufterzeugern. Jede Anlage bzw. Komponente, für die eine Förderung beantragt wird, muss eine im Unternehmen vorhandene Bestandsanlage/Bestandskomponente ersetzen. Gefördert werden außerdem Wärmedämmmaßnahmen an Bestandsanlagen sowie Wärmeübertrager zur Erschließung der Abwärme von Bestandsanlagen. Antragsberechtigt sind ausschließlich kleine und mittelständische Unternehmen (KMU).

Kleine Unternehmen erhalten eine Förderung in Höhe von 25 % bezogen auf die Kosten der förderfähigen Investition. Bei mittleren Unternehmen beträgt die Höhe der Förderung 20 %. Das Investitionsvolumen muss mindestens 2.000 Euro pro Maßnahme betragen.

Energie-Effizienz-Experten

Die Spezialisten von Curetec betrachten sich als ausgebildeten Energie-Effizienz-Experten und damit als die richtigen Ansprechpartner für alle Fragen zu Energie-Einsparpotenzialen von Betonstein- und Fertigteilwerken.

Auf Basis einer Bestandsaufnahme werden Vorschläge erarbeitet, wie Energie-Einsparpotenziale genutzt werden können und welche Kosten damit verbunden sind. Außerdem werden in diesem Rahmen Fördermöglichkeiten und damit verbundene weitere Einsparpotenziale geprüft.

CONTACT

Curetec

Energietechnik GmbH & Co. KG

Lehmkuhlen 13

49757 Vrees/Germany

+49 4479 93906-0