Erfolgreiche Modernisierungen von Betonsteinanlagen in Italien und Deutschland

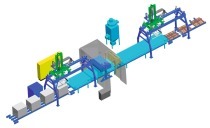

Austausch einer Trockenseite in Italien bei der Firma Favaro1: Die alte Trockenseite war hydraulisch angetrieben und bediente mit zwei Robotern eine Alterungsanlage, die in die Gesamtanlage integriert ist. Laut Information des Eigentümers, Herrn Favaro, sind die Roboter sehr wartungsintensiv. Für die Bedienung braucht man speziell geschultes Personal, um die Roboter jedem Produkt anzupassen. Aufgabenstellung war es hier, eine Trockenseite zu bauen, die keine Roboter enthält, aber trotzdem die Alterungsanlage bedienen kann. Zudem wünschte Favaro nur elektrische Antriebe.

Die nächste Herausforderung bestand darin, dass bei der Anlage Industrie 4.0 verbaut werden sollte. Bei der Produktion werden dem Stein die dazugehörigen Produktionsdaten aufgedrückt und verfolgen ihn dann bis zum fertigen Paket. So kann alles nachverfolgt werden. Die Produktion wird aus dem Büro vorbestimmt und über einen Code zur Produktionsanlage übertragen. Das Ende ist dann ein Etikett, das auf der fertigen Palette auf das Produkt aufgeklebt wird. Das Bestücken der Alterungsanlage wurde durch einen fahrenden Steinlöser mit Servoklammer der Marke Frima realisiert, der bei normaler Produktion als ganz normaler Steinlöser fungiert. Dazu brauchen nur die entsprechenden Schutzbereiche geöffnet oder geschlossen zu werden. Nach dem Alterungsprozess werden die Steine von einem Servo-Lagensetzer abgenommen, der in diesem Fall vier Positionen anfahren kann.

Eine weitere Besonderheit an dieser Trockenseite ist der Schiebetisch, der aus nicht paketierbaren Lagen händelbare Formate macht. Aus Platzgründen musste dieser elektrisch höhenverstellbar werden, damit bei Nichtgebrauch die Steine unter ihm durchfahren können.

Umbau der Hydraulik bei der Firma Rohloff in Bodenwerder

Aufgabenstellung und Herausforderung bei diesem deutschen Produzenten war für den Anlagenbauer Frima, an einer alten, von einem fremden Hersteller gebauten Maschine eine neue, leistungsstarke, zukunftsgerichtete Gesamthydraulik zu installieren, ohne funktionelle Einschränkungen zu haben. Die neue Hydraulik sollte so ausgelegt werden, dass sie bei einem Maschinentausch weiterverwendet werden kann. Das alte Hydrauliksystem war in die Jahre gekommen und die Ersatzteilbeschaffung wurde immer schwieriger und teurer. Viele Teile gab es schon gar nicht mehr.

Daraufhin entschloss sich der Firmeninhaber, Mark Rohloff, für den Einbau einer neuen Hydraulik. Vorher gab es an verschiedenen Plätzen kleine Hydraulikaggregate, die die unterschiedlichen Komponenten mit Öl und Druck versorgten. Diese wurden durch eine zentrale Gesamthydraulik ersetzt, die in einem externen Raum mit außenliegendem Kühler untergebracht wurde. Dies trägt immens zur Geräuschpegeldämpfung in der Produktionshalle bei. Das alte Rohrleitungs- und Schlauchsystem wurde zurückgebaut und durch ein neues System ersetzt. Hier wurde darauf geachtet, dass bei einem Maschinentausch fast alle Komponenten weiterverwendet werden können. Verbaut wurden hier Pumpen und Ventile der neuesten Generation.

Die Ventile sitzen auf einem speziellen Träger, von denen dann mit flexiblen Schläuchen zu den einzelnen Verbrauchern gesprungen wird. Nach Wiederinbetriebnahme der Maschine ist die Taktzeit ohne Einstellungsänderung um 5 Sekunden gesunken. So ist die Maschine durch den Umbau viel effizienter geworden. Zudem ist der Energieverbrauch deutlich gesunken, weil geregelte Pumpen im Einsatz sind.

CONTACT

Frima GmbH & Co. KG

Stedinger Str. 12

26723 Emden/Germany

+49 4921 584-0