Mikrotunnelbau erhöht Sicherheit beim Verlegen von Abwasserleitungen

CSV Construction setzte bei der Verlegung einer 2,35 km langen Abwasserleitung in Mitchells Plain (Kapstadt) auf neueste „Microtunnelling“-Technologie. Für den Bau der im Juni 2022 fertiggestellten Leitung wurden säurebeständige Betonrohre mit PE-HD-Auskleidung von Concrete Units, einem Mitglied im CMA-Verband, verwendet. Im Rahmen des Siedlungsbauprojekts „DoHS Farm694“ entsteht ein 2.432 m langer Abwasserkanal im Bereich der Spine Road und dem Wohngebiet im Auftrag des Department of Human Settlements im Gesamtwert von 300 Mio. Rand. Nach Fertigstellung erfolgt die Eigentumsübertragung an die Stadt Kapstadt.

Der Rohrleitungsbau erfolgte in zwei Abschnitten. Der erste im März 2021 fertiggestellte Abschnitt besteht aus einer 1,05 km langen Rohrleitung, für die Rohre mit einer Länge von 2 m und einem Durchmesser von 1.200 mm verwendet wurden. Ausgehend von einem Schacht in Merrydale verläuft die Leitung parallel zu einer bestehenden Abwasserleitung mit Nutzungsrecht unterhalb von Wohngebäuden und einer Schule in Merrydale sowie dem angrenzenden Vorort Rocklands bis zu einem Punkt in der Spine Road. Der zweite Abschnitt aus 2,5 m langen Rohren mit einem Durchmesser von 1.350 mm verläuft 1,3 km entlang der Spine Road und mündet in die Abwasseranlage von Mitchells Plain.

Vortriebsmaschinen von Herrenknecht

Das Projekt wurde zunächst in konventioneller offener Bauweise ausgeschrieben; aufgrund verschiedenster Bedingungen erwies sich diese Variante jedoch als teurer, störender, wesentlich zeitaufwendiger und sehr risikoreich. Dies waren u.a. ein sandiger und feuchter Boden, Rohrleitungstiefen von bis zu 9,0 m, eine Trassenführung durch bebautes Gebiet beim ersten Abschnitt, sowie eine Trassenführung mitten unter der Spine Road.

„Daher war eine offene Verlegung keine praktikable Möglichkeit“, sagte Hannes Coetzee von CSV. „Es wurden verschiedene Trassenführungen in Betracht gezogen, aber letztendlich entschieden wir uns für die Verlegung der Rohrleitung direkt neben einer bestehenden Abwasserleitung. In der Anfangsphase der Verlegearbeiten entdeckten wir in 4 m Tiefe zudem eine Hauptwasserleitung, die in der Ausschreibungsphase noch nicht bekannt war und es gelang uns, einen Tunnel zwischen dieser und der Abwasserleitung zu graben. Teilweise befanden wir uns nur 1,5 m von der Wasserleitung entfernt, aber bei einer durchschnittlichen Tiefe von sieben Metern lag unser Tunnel durchweg zwei Meter tiefer und deutlich unter allen anderen Versorgungsleitungen.“

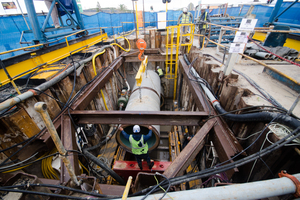

Für den Tunnelbau setzte CSV zwei AVN-Vortriebsmaschinen des deutschen Herstellers Herrenknecht ein. Die geschlossenen Vollschnittmaschinen sind mit hydraulischem Förderkreislauf für den Bodenabtrag ausgestattet und können über Distanzen von bis zu 500 m bohren. „Mit unserer auf 1200 mm vergrößerten MTBM (Mikrotunnelbohrmaschine) AVN 800 mm verlegten wir die 1200 mm Rohre in sechs Vortrieben von jeweils bis zu 180 m. Der Teilabschnitt im Bereich der Spine Road wurde in neun Vortrieben mit der auf 1350 mm vergrößerten MTBM AVN 1200 mm ausgehoben, und dies ebenfalls bei einer Haltungslänge von bis zu 190 m. Die Maschinen wurden entsprechend den zu erwartenden Bodenverhältnissen auf Grundlage der geotechnischen Untersuchung entlang der vorgesehenen Trasse ausgelegt. Gestein wurde hierbei nicht gefunden; der weiche Boden war lediglich mit kleinen Kalk- und Tonaufschlüsse durchsetzt. Daher konnten wir unseren Bohrkopf für weiche Böden einsetzen – und damit einen unserer drei möglichen Bohrköpfe.“

Üblicherweise werden beim Mikrotunnelbauvortrieb zunächst mehrere Startschächte nacheinander abgeteuft. Die Schachtwände werden mit Stahlspundwänden bis zur erforderlichen Tiefe abgestützt, in diesem Fall auf sieben bis neun Meter, und die Vortriebsmaschine sowie ein Hydraulikzylinder werden dann per Portalkran in den Schacht abgesenkt. An der hinteren Seite der AVN-Maschine werden Doppelrohrstücke befestigt und während der Bohrung schiebt der Hydraulikzylinder den verbundenen Rohrabschnitt und die AVN-Maschine in die spätere Abwasserleitung.

„Die Richtung der AVN-Maschine wird während des Bohrvorgangs von einem Bedienstand in der Nähe des Startschachts ferngesteuert. Dieser erhält die Richtungsangaben über einen im Inneren des Tunnels eingesetzten Laserstrahl. Dadurch können wir dreidimensionale Anpassungen über gelenkige Hydraulikzylinder vornehmen, die sich an den Bohrköpfen der AVN befinden und damit Richtungstoleranzen von 15 mm einhalten, was deutlich innerhalb der vorgegebenen 50 mm nach SANS-Norm liegt“, so Coetzee.

Betonrohre von Concrete Units

Nach Abschluss der Bohrungen in beiden Richtungen wurde ein neuer Startschacht abgeteuft und der vorhandene Startschacht sowie die beiden Nebenschächte wurden für den Bau der bleibenden Einstiegsöffnung verwendet. Weitere Schächte wurden in der Mitte der Rohrleitungsabschnitte durch Abteufen von Zwischenschächten und Schnitt in den Scheitel der verlegten Rohre errichtet. So entstanden Schächte in Abständen von ±90 m. Um den extremen Vortriebskräften standzuhalten, verwendete Concrete Units für die Rohre, die in acht Schalungen gegossen wurden, einen Beton der Festigkeitsklasse 100 D. Die Rohrverbindung besteht aus einbetonierten Stahlbändern und einem Gummigleitring, der nicht nur wasserdicht ist, sondern auch Richtungsanpassungen ermöglicht. Der Manager von Concrete Units, Charl Coetzee, erklärte, dass bei diesem Projekt circa 20 m Rohrleitung pro Tag verlegt wurden. „Wir haben acht Schalungen für das Gießen der Rohre eingesetzt, um so die ständige Belieferung zu gewährleisten. Jede Rohrschalung wurde vor dem Betonieren vermessen und die Rohre dann mit einer 3 mm dicken PE-HD-Auskleidung von AKS Lining Systems aus Kapstadt gegossen“, so Coetzee weiter.

Um der zu erwartenden Geologie zu entsprechen, verfügen die AVN-Maschinen für den Mikrotunnelbau über drei verschiedene Bohrköpfe, sei es nun weicher Boden, wie beim Projekt in Mitchells Plain, eine Kombination aus weichem Boden und hartem Gestein oder ausschließlich hartes Gestein. Während des Vortriebs zerkleinert ein Konusbrecher im Abbauraum Gestein oder andere Festkörper auf förderfähige Korngrößen. Das Material wird über die Förderleitung in eine Abscheideeinrichtung gepumpt; hier werden die Feststoffe entfernt und das Wasser in die Vortriebsmaschine zurückgeführt. Laut Hannes Coetzee ist der Mikrotunnelbau ein umweltfreundliches Verfahren, das bebaute und landschaftlich gestaltete Gebiete schützt und Verkehrsstörungen minimiert.

„Mit der rasanten Städtebauentwicklung unserer Städte in Verbindung mit einer veralteten Infrastruktur besteht wachsender Bedarf an der Errichtung und Modernisierung von Wasserversorgungs- und Abwassersystemen. Grabenlose Technologien wie der Mikrotunnelbau sind eine sichere, kostengünstige Lösung mit geringem Risiko. Hierbei werden die häufig mit der herkömmlichen offenen Bauweise verbundenen Risiken deutlich verringert. Dazu zählen auch die öffentliche Sicherheit sowie Arbeitssicherheit, die Gefahr der Beschädigung an bestehenden Versorgungsleitungen, sowie das mit dem Vorhaben und dem Budget des Bauherrn verbundene Risiko. Das Verfahren bietet auch da Lösungen, wo konventionelle offene Rohrverlegung einfach nicht möglich wäre. Unserer Meinung nach sollte die innovative Lösung der grabenlosen Technologie bereits bei der Erstellung des Masterplans für Rohrwasser-, Regenwasser- und Abwasserleitungen berücksichtigt und einbezogen werden, und wir möchten die Kommunen ermutigen, sich an uns zu wenden und uns die Möglichkeit zu geben, ihnen zu zeigen, wie diese innovative Technologie sie bei ihren anstehenden Projekten unterstützen wird“, erklärt Coetzee abschließend.

Text: David Beer

CONTACT

Concrete Units

Montreal Dr, Airport Industria

Cape Town/South Africa

+27 21386 1923