Prozesse digital überwachen, dokumentieren und steuern: Porenbetonwerke auf dem Weg zur digitalen Transformation

Das von Masa entwickelte Production Reporting System verbindet die Informationswelten der Bediener- und der Management-ebene und macht Produkte rückverfolgbar.

Welche Lösungen haben wir, wenn die Anforderungen an eine Produktionsanlage für Porenbeton immer weiter steigen? Trauen wir uns noch zu, Produktionsprozesse allein mit Expertenwissen zu steuern? Oder brauchen wir stattdessen Systeme, die die Informationswelten der Bediener- und Managementebene verbinden? Systeme, die Produktion und Prozesse besser auf Marktanforderungen und Unternehmensziele abstimmen?

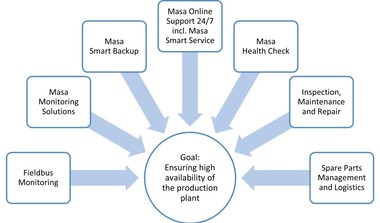

Eine Antwort darauf kann das Masa Production Reporting System sein: Es unterstützt die Verarbeitung und Steuerung der Informationsflüsse und bildet die funktionale Ebene zwischen dem Anlagensteuerungssystem und kundenseitigem ERP-System. Porenbetonhersteller sind gefordert, eingehende Aufträge so in den operativen Produktionsprozess aufzunehmen, dass eine detaillierte Ressourcenplanung, die Produktverfolgung und -dokumentation sowie Vorgaben für die Produktion und Qualitätssicherung stets berücksichtigt werden. Papierbasierte Dokumentation, reines Bedienerwissen, separate Tabellenkalkulationen oder Insellösungen reichen langfristig nicht aus, um Bediener und Management angemessen zu unterstützen. Ein umfassendes, dynamisches System hingegen überwacht, dokumentiert und steuert informationsbasiert den Herstellungsprozess vom Rohmaterial bis zum fertigen Produkt. Es liefert den Entscheidungsträgern Daten, mit denen sie im Endeffekt mehr und rentabler produzieren können. Vor diesem Hintergrund entwickelte Masa einen weiteren Meilenstein der komplexen Masa Anlagensteuerung: das Masa Production Reporting System.

Vorteile eines digitalen Moduls

Der digitale Baustein „Masa Production Reporting System“ unterstützt die Koordination von Arbeitsabläufen, Aufgaben und Ressourcen des Unternehmens. Produktivität, Effizienz und Zusammenarbeit innerhalb der Produktionsanlage können so optimiert werden. Konkret bedeutet dies unter anderem:

Das System nutzt Echtzeitdaten. Der Bediener kann damit den Status von Ressourcen wie beispielsweise Maschinen und Material verfolgen und analysieren. Er kann Aufträge terminieren und nach Prioritäten ordnen. So lassen sich die verfügbaren Ressourcen möglichst zielgerichtet einsetzen und koordinieren. Letztlich kann das System die Produktivität positiv beeinflussen sowie Durchlauf- und Reaktionszeiten verkürzen.

Das System verwaltet Produktionsprozesse von der Auftragsfreigabe bis zum fertigen Produkt. Qualitätsabweichungen können verfolgt, gezielt analysiert und behoben werden. Dies erleichtert das Qualitätsmanagement.

Der Automatisierungsgrad der Gesamtanlage steigt. Verschiedene Anlagenteile stellen sich bei Produktwechseln automatisch um. Papierbasierte Prozesse entfallen so weit wie möglich. Die Wahrscheinlichkeit menschlicher Fehler im Produktionsprozess sinkt.

Administrative Aufwände verringern sich. Die im Betrieb gesammelten Daten über Prozesse, Materialien und Arbeitsabläufe müssen nicht mehr manuell erfasst und übermittelt werden. Sie stehen den Entscheidungsträgern zentralisiert, aufbereitet und sofort zur Verfügung.

Entscheidungsträger können die bereitgestellten Daten zur Leistungsanalyse nutzen. Der Vergleich von Ergebnissen und Zielen ermöglicht es ihnen, Stärken und Schwächen des Gesamtprozesses zu erkennen. So können Bereiche und Prozesse effizienter gestaltet werden.

Das System dokumentiert den gesamten Produktionsprozess, vom ersten bis zum letzten Schritt. Es verknüpft die fertigen Produkte mit den entsprechenden Fertigungsdaten. Diese Daten aus der kompletten Historie eines Produktes liefern einen Produktionsnachweis. Hersteller können damit Rückschlüsse auf mögliche Produktionsfehler ziehen.

Kurz gefasst: Hauptaufgaben des Systems

Das Masa Production Reporting System erfüllt drei Hauptaufgaben, analog zur allgemeinen Definition von Manufacturing Execution Systems (MES) (1): Die Betriebsdatenerfassung (BDE), die Verriegelung und die Rückverfolgbarkeit.

Betriebsdatenerfassung (BDE):

Das System stellt die auf die jeweilige Station bezogenen Daten jederzeit, also produktionsunabhängig, bereit. Es ermittelt mitlaufend verschiedene Kennzahlen und wertet diese aus, z.B.:

Wartezeiten

Durchlaufzeiten

Auslastung

Verfügbarkeit

Verriegelung der Station

Ausgelöst durch das zu produzierende Produkt verriegelt das System eine Bearbeitungsstation. Dadurch ist sichergestellt, dass alle Stationsparameter korrekt eingestellt sind, bevor die Station durchlaufen und mit der Produktion bzw. Bearbeitung begonnen wird. Wichtige Kennzahlen sind:

Automatisierung der Produktumstellung

Überprüfung der Rüstparameter

In der Masa Porenbetonproduktionsanlage schaltet das System bei einem Produktwechsel viele Bearbeitungsstationen automatisch um. Wo dies nicht möglich ist, werden weitere Informationen angezeigt, die den Bediener durch die manuelle Einrichtung der Station führen.

Rückverfolgbarkeit

Die Rückverfolgbarkeit markiert das Ende der Verarbeitung eines Produktes. In diesen Daten sind die Prozessparameter und das verarbeitete Material hinterlegt. Interessant sind zum Beispiel die Ermittlung und Auswertung folgender Größen:

Produktionsnachweis

Erkennung von Produktionsfehlern

Steigerung der Qualität

Eingrenzung bei Rückruf

Ein System, zwei Zielgruppen

Das Masa Production Reporting System beinhaltet zwei Präsentationsebenen (Frontend). Diese sind auf die Zielgruppen „Anlagenbediener“ und „Entscheider“ zugeschnitten. Sie ermöglichen den Zugriff auf alle produktionsrelevanten Daten und Zustände vom Mischen bis zur Verpackung. Eine SQL-Datenbank (Backend) strukturiert und speichert die Daten. Der Verbund von zwei Festplatten und die Spiegelung der Daten (RAID 1) sorgen für eine vollständige Redundanz. Damit bietet das Masa-System eine sehr hohe Ausfallsicherheit.

Zielgruppe „Anlagenbetreiber“: Die Präsentationsebene für den Macher im Werk.

Anlagenbediener und Produktionsanlage kommunizieren miteinander über ein Prozessvisualisierungssystem. Die Benutzeroberfläche für die Visualisierung und Bedienung konzipierte Masa so, dass sie die bekannte Masa Struktur aufweist.

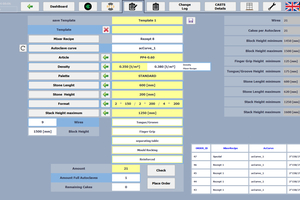

Das DashBoard visualisiert die relevantesten, bereits aufbereiteten Informationen. Es ist individuell anpassbar. Der Anlagenbediener erhält einen schnellen Überblick über wichtige aktuelle Anlagendaten und Zustände. Über Icons kann der Anlagenbediener zu den einzelnen Ebenen des Masa Production Reporting Systems navigieren.

Order Edit: Erstellen eines Produktionsauftrags

Hier legt der Bediener den Produktionsauftrag an, der automatisch mit einer ORDER ID identifiziert wird. Das Misch-Rezept selbst mit den spezifischen Angaben zu den Ausgangsstoffen wird zuvor in der Mischer-Steuerung erstellt und abgelegt. Die ORDER ID enthält alle für die Produktion relevanten Parameter.

Das System unterstützt den Bediener aktiv bei der Minimierung von Eingabefehlern: Für die Produkte sind verschiedene Randbedingungen hinterlegt. Innerhalb einer Plausibilitätsprüfung gleicht das System nun die eingegebenen Werte mit den Prüfparametern ab. Bei nicht zulässigen Eingaben verhindert das System automatisch die Freigabe des Auftrags und hebt die Felder grafisch hervor, in denen Eingabekorrekturen erforderlich sind. Das System bietet auch die Möglichkeit zur individuellen Erweiterung dieser Grenzwerte.

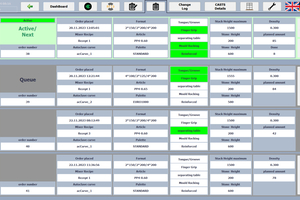

Order: Verwaltung der laufenden Aufträge

Der Bediener reiht hier die angelegten Aufträge in eine Warteschlange (Queue) ein. Das System arbeitet diese Liste sequenziell ab. Wenn jedoch die Prioritäten geändert werden müssen, kann der Bediener die Reihenfolge vor Auftragsstart flexibel anpassen.

Cast Details: Detaillierte Informationen zu jedem Guss

Der Bediener kann hier umfassende Informationen zu jedem einzelnen Guss aufrufen. Diese beinhalten unter anderem Angaben zur Einölung der Formen und Formseitenteile, zum Beginn und zur Dauer des Gießvorgangs, zur Gärung, zur Härtezeit im Autoklav, zur Zyklusdauer an den einzelnen Anlagenbereichen und Bearbeitungsstationen sowie Informationen zu Verzögerungen.

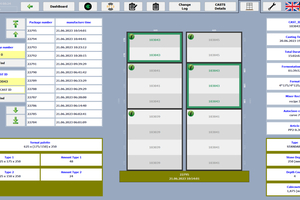

Packages: Nachverfolgung der einzelnen Produktpakete

Das System weist jedem Produktpaket eine eindeutige Paketnummer zu, die auf das Paket-Etikett gedruckt wird. Über diese Paketnummer ist die Rückverfolgung zum jeweiligen Guss (CAST ID) möglich. Da ein Produktpaket zwar sortenrein gepackt ist, aber unterschiedliche Güsse enthalten kann, dokumentiert das System die individuelle Zusammensetzung auf jeder Transportpalette.

Somit bietet das System über die Paketnummer und die CAST ID umfassende Möglichkeiten zur Fehleranalyse wie beispielsweise die Betrachtung und Bewertung der Zeitabstände zwischen Gießzeit und Zeitpunkt des Autoklavierens.

Change Log: Protokollierung von Änderungen

Das System führt ein chronologisch geordnetes Änderungsprotokoll. Es dokumentiert hier automatisch alle wichtigen Änderungen an voreingestellten Werten durch den Bediener. Damit bietet das Change Log eine klare und transparente Übersicht über die Entwicklung und vorgenommene Änderungen. Es kann Bedienern sowohl bei der Fehlerbehebung durch eine schrittweise, dokumentierte Anpassung von Parametern als auch bei der Fehlereingrenzung helfen.

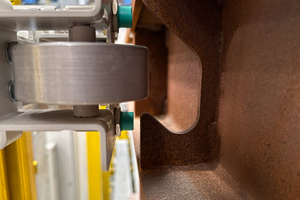

Kennzeichnung der Transportmedien: Eindeutige Identifizierung

Voraussetzung für die (Rück-)Verfolgbarkeit von Produkten ist die lückenlose Erfassung des Produkts, von seinem Ursprung über den gesamten Produktionsprozess bis hin zum Endkunden. In der Porenbetonproduktion wird jedoch nicht das einzelne Element oder der einzelne Stein getaggt. Masa kennzeichnet die innerhalb der Produktion verwendeten Transportmedien eindeutig und macht damit die Produktion rückverfolgbar. Je nach Bearbeitungsstation setzt Masa RFID-Chips, binärcodierte Kennzeichenschilder oder QR-Code Etiketten ein. Sobald die Material- und Produktionsdaten mit dem getaggten Transportmedium „verheiratet“ sind, übernimmt das Masa Production Reporting System: Es steuert den Produktionsauftrag, führt die Staffelübergabe an die einzelnen Bearbeitungsstationen durch und liefert retrospektive Informationen bis zum Produktionsursprung

Zielgruppe „Entscheidungsträger“: Die Präsentationsebene für das Management.

Die zweite Präsentationsebene des Masa Production Reporting Systems ist nicht auf das Tagegeschäft im Werk ausgerichtet. Sie bietet interaktive Visualisierungen und Geschäftsanalyse-Funktionen für das Management. Sie läuft über den Geschäftsanalyse-Dienst Microsoft Power BI.

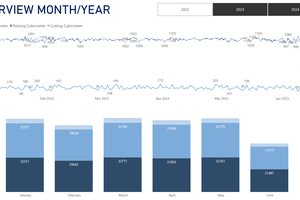

Basierend auf der SQL-Datenbank gliedert sich diese Präsentationsebene in eine Hauptseite (Main Page) und verschiedene Detailseiten (Sub Pages) auf. Das System ermöglicht Auswertungen von individuell einstellbaren Zeiträumen oder Produktionsschichten, die sowohl zusammen als auch getrennt voneinander betrachtet werden können. Die Daten können als CSV-Datei exportiert werden. Über eine Schnittstelle kann ein Datenaustausch zum kundenseitigen ERP-System erfolgen.

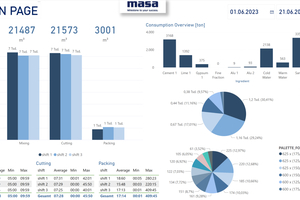

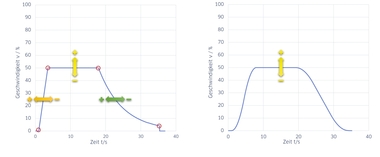

Die Main Page stellt wichtige Schlüsselkennzahlen inhaltlich und grafisch aufbereitet dar. Sie verdichtet alle relevanten Zahlen sowie Informationen. Die Orientierung ist einfach: Die Main Page verwendet die im Reporting gebräuchlichen Balken-, Säulen oder Kuchendiagramme.

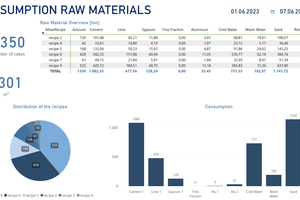

Die Detailseiten visualisieren unterschiedliche Kategorien wie beispielsweise den Output bezogen auf die Prozesse Mischen, Schneiden und Verpacken oder die Rohmaterial-Verbräuche pro Rezept innerhalb eines definierten Zeitraums.

Die Auswertungsmöglichkeiten und Visualisierungen des Masa Production Reporting Systems unterstützen das Management aktiv bei Planungs-, Steuerungs- und Kontrollaufgaben. Prozess- und Produktoptimierungen basieren immer auch auf systematischem Vorgehen, gezielten Analysen und spezifischer Ursachenforschung.

Mit detaillierten Schicht-, Produkt- oder Rohstoffauswertungen kann der Betreiber eines Porenbetonwerks tiefgreifende Rückschlüsse auf Optimierungsmaßnahmen ziehen und so seine Anlage effizienter gestalten.

Ausblick

Stillstand bedeutet Rückschritt. Masa wird auch zukünftig das Production Reporting System weiterentwickeln. Das Entwicklungs-Team in Porta Westfalica programmiert derzeit ein Tool, das die Energieaufnahmen und Verbräuche in den einzelnen Anlagenbereichen aufzeichnet und visualisiert. Die Vorstellung erfolgt zur bauma 2025. Darüber hinaus arbeitet das Entwicklungs-Team unter anderem an einem Maintenance-Tool als Erweiterung des Masa Production Reporting Systems.

Detaillierte Informationen zum „Masa Production Reporting System“ und den Prozessen im Hintergrund finden Sie auch im entsprechenden Masa Bluepaper.

//www.aac.masa-milestones.com" target="_blank" >www.aac.masa-milestones.com:www.aac.masa-milestones.com