Neue Steuerungskonzepte zur Effizienzsteigerung in der Betonsteinproduktion

Masa präsentiert auf der bauma 2025 die ersten Ergebnisse eines F&E-Projekts, das die Entwicklung einer neuen intelligenten Anlagensteuerung verfolgt, wie nachstehender Beitrag veranschaulicht.

In einem vielversprechenden Forschungs- und Entwicklungsprojekt arbeitet Masa an einer neuen intelligenten Anlagensteuerung. Diese soll einen harmonischeren Produktionsablauf, einen reduzierten Verschleiß sowie eine verbesserte Energieeffizienz erreichen und somit die Gesamtproduktivität einer Betonsteinfertigungsanlage steigern.

Ausgangspunkt des Projektes ist eine Bachelorarbeit im Studiengang Elektrotechnik. Basierend auf der Untersuchung von Geschwindigkeitsprofilen anhand von Weg-Zeit-Diagrammen beschäftigte sich die von der Fachhochschule Koblenz mit „sehr gut“ bewertete Arbeit mit der Optimierung des Bewegungsprofils des Gabelwagens, eine der Schlüsselkomponenten in der Steinfertigungsanlage.

Für Michael Dolon, Leiter Elektrokonstruktion, hatte diese Bachelorarbeit, die von der Dualen Studentin Evelyn Lepp eingereicht wurde, großes Potenzial: „Die Ergebnisse der Arbeit waren richtungsweisend für den Beginn eines vielversprechenden Entwicklungsprojektes. Es ist für uns zudem ein großer Gewinn, dass Evelyn Lepp die Ergebnisse und Ideen ihre Arbeit mittlerweile als Masa-Ingenieurin weiterentwickelt und dieses Projekt vorantreibt.“

Erste Projektergebnisse werden die Masa-Ingenieure und Programmierer auf der bauma 2025 präsentieren.

Auf dem Weg zu einem optimierten Steuerungskonzept

Die Bachelorarbeit beschäftigte sich mit der Fragestellung, inwieweit eine Reduzierung der Stillstandzeiten und eine Optimierung der Bewegungsführung des Gabelwagens zu einer Effizienzsteigerung der Produktionskette führen kann.

Zusammengefasst ergaben die Analysen, dass das derzeitige Bewegungsprofil des Gabelwagens, das auf festen Beschleunigungszeiten und Bremswegen basiert, optimiert werden kann. Die konstante Nutzung der maximal zulässigen Geschwindigkeiten des Gabelwagens führt zu vermeidbaren Wartezeiten. Um eine optimierte Bewegungsführung und eine Reduzierung der Stillstandzeiten zu erzielen, konzipierte Evelyn Lepp eine adaptive Geschwindigkeitsteuerung unter Verwendung eines ruckbegrenzten Bewegungsprofils des Gabelwagens.

Die Ergebnisse der Bachelorarbeit waren so vielversprechend, dass Masa ein eigenes F&E-Projekt ins Leben rief. Der Weg zum neuen Steuerungskonzept umfasst mehrere Etappen mit aktuell unterschiedlichen Entwicklungsständen.

Step 1: Das ruckbegrenzte Bewegungsprofil als Schlüssel zur intelligenten Anlagensteuerung

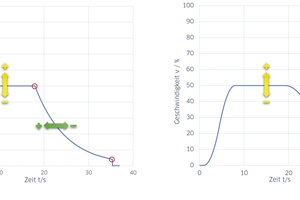

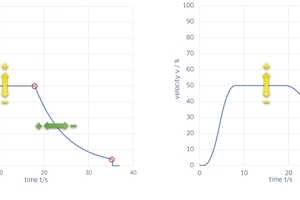

Das neue Konzept baut auf einem ruckbegrenzten Bewegungsprofil auf. Allgemein beschreibt ein Bewegungsprofil die Bewegung eines Systems, welche durch verschiedene Regelparameter bestimmt wird. Bei einem trapezförmigen Bewegungsprofil beschleunigt das System von Null auf seine maximale Geschwindigkeit, hält diese für eine bestimmte Zeit (oder Strecke) und bremst dann wieder auf Null ab. Der Ruck, in der Kinematik definiert als die momentane zeitliche Änderungsrate der Beschleunigung eines Körpers, führt an den Übergangspunkten zu abrupten Bewegungen. Diese abrupten Bewegungen verursachen unerwünschte Schwingungen, die die Positionierungsgenauigkeit verringern.

Ziel eines ruckbegrenzten Bewegungsprofils ist es, die Bewegung des Systems so weich wie möglich zu gestalten. Dabei werden abrupte Geschwindigkeitsänderungen vermieden, indem der Ruck beim Anfahren und Abbremsen begrenzt wird.

Für die Komponenten der Produktionsanlage hat die optimierte Regelung entscheidende Vorteile: Durch die Ruckbegrenzung wird mechanisch die Belastung der Antriebswellen, der Getriebe und der Lager reduziert. Elektrisch werden kurzzeitig hohe Spitzenströme vermieden, die durch abrupte Änderungen der Beschleunigung entstehen. Zudem verringert sich die Kippgefahr der Betonwaren auf der Produktionsunterlage.

Die neue Regelung erlaubt darüber hinaus eine vereinfachte Handhabung: Durch die Einstellung der Geschwindigkeit wird nun das gesamte Bewegungsprofil automatisch erstellt. Dies führt zu einer Reduzierung der Gesamtzeit und einer Effizienzsteigerung des Gabelwagens.

Abbildung 1 zeigt exemplarisch ein bisheriges sowie ein ruckbegrenztes Bewegungsprofil einer Fahrt des Gabelwagens.

Zusammengefasst erweist sich das ruckbegrenzte Bewegungsprofil somit in mehrerlei Hinsicht als effektiv:

Minimierter Verschleiß am Gabelwagen durch eine Reduzierung der mechanischen Belastung;

Gesteigerte Effizienz durch die Reduzierung kurzfristiger Stromspitzen, die durch abrupte Beschleunigungsänderungen verursacht werden können;

Reduzierung mechanischer Schwingungen;

Verringerte Kippgefahr der Betonwaren auf den Produktionsunterlagen;

Verkürzte Verfahrzeiten.

Step 2: Adaptive Geschwindigkeitsanpassung/ECO Modus

Der nächste Teilschritt zum neuen Steuerungskonzept ist die Entwicklung eines Algorithmus zur adaptiven Geschwindigkeitsanpassung für den Gabelwagen.

Innerhalb der Produktionsanlage koordiniert der Gabelwagen die Abnahme der frischen Betonwaren vom Hubgerüst, die Ein- und Auslagerung in die Aushärtekammern und die Übergabe der ausgehärteten Produkte an den nachgeschalteten Bereich mit mindestens einer Trockenseite. Der Gabelwagen erhält hierfür von der Frischseite die Anforderung „Aushärtekammer füllen“ und von der Trockenseite die Anforderung „Aushärtekammer leeren“, wobei immer nur eine Anforderung zur gleichen Zeit bedient werden kann. Berücksichtigt ist eine Priorisierung der Anforderungen zugunsten der Produktivität. Um die optimale Geschwindigkeit eines Systems zu bestimmen, muss die Balance zwischen verschiedenen Faktoren gefunden werden. Die optimale Geschwindigkeit ist diejenige, die den Gesamtwirkungsgrad des Antriebsstrangs maximiert.

Das neue Konzept sieht deshalb als nächsten Schritt die adaptive Anpassung der Geschwindigkeit des Gabelwagens vor. Die Steuerung unterscheidet nun jedoch zusätzlich zwischen zwei Szenarien: Bei hoher Auslastung, wenn der Gabelwagen viele Aufträge in kurzer Zeit abarbeiten muss, fährt die Steuerung mit maximaler zulässiger Geschwindigkeit, um den Produktionsfluss zu gewährleisten. Bei geringerer Auslastung hingegen reduziert die Steuerung nicht einfach nur die Geschwindigkeit. Vielmehr wird im ECO Modus die ermittelte optimale Antriebsgeschwindigkeit berücksichtigt und Stillstandzeiten akzeptiert, um eine höhere Effizienz zu erzielen.

Aktueller Stand

Das Konzept der intelligenten Anlagensteuerung wurde bereits durch Simulationen überprüft und mit dem bisherigen Steuerungskonzept verglichen. Ein weiterer Belastungstest unter realen Bedingungen an einem Gabelwagen in einer Kundenanlage wird aktuell vorbereitet. Perspektivisch sollen auch weitere Komponenten in die intelligente Anlagensteuerung einbezogen werden. Deshalb führte das Masa-Team zudem Live-Tests an einer Paketierung durch. Auch hier waren die Ergebnisse äußerst vielversprechend.

Ausblick

Die Masa-Ingenieure arbeiten derzeit unter anderem daran, das neue Konzept auf weitere Bereiche der Gesamtanlage zu übertragen. Ziel ist es, die bereits beim Gabelwagen erreichten Vorteile auch dort zu realisieren.

Harmonischer Betrieb: Durch die Abstimmung der Geschwindigkeiten der einzelnen Maschinenkomponenten werden unnötige Unterbrechungen reduziert. Dies führt zu einem reibungsloseren Produktionsprozess und erhöht die Gesamtproduktivität.

Geringerer Verschleiß: Langsamere und ruckbegrenzte Bewegungen reduzieren die mechanische Belastung der Maschinenkomponenten. Dies führt zu einer längeren Lebensdauer der Komponenten.

Verbesserte Energieeffizienz: Durch die Anpassung der Geschwindigkeit an den tatsächlichen Bedarf und die Vermeidung von Unterbrechungen wird der Energieverbrauch reduziert.

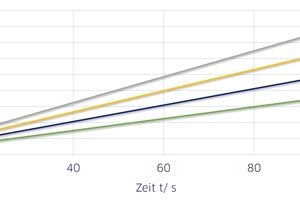

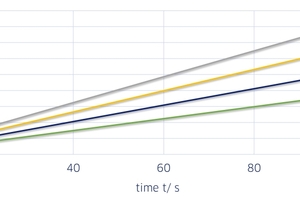

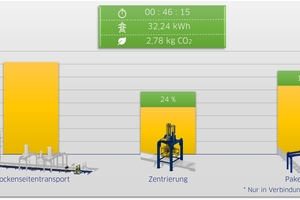

Ein weiterer Ansatz ist die Visualisierung der Energieverbräuche innerhalb einer Produktionsanlage (Abb. 3). Für die Messungen der Energieverbräuche können optional erhältliche, intelligente Messsysteme genutzt werden. Die sogenannten Smart Meter erfassen digital und in Echtzeit die Spannung, die Stromstärke, den Leistungsfaktor und die Leistung. In der Planungsphase bei Masa befindet sich derzeit ein Modul zur Visualisierung des Energieverbrauchs.

Die ersten Ergebnisse dieses Forschungs- und Entwicklungsprojekts wird Masa auf der bauma 2025 präsentieren. Das Entwickler-Team steht am Stand B1.347 für alle Fragen gerne zur Verfügung.

Intelligente Anforderung des Gabelwagens

Das Steuerungssystem analysiert kontinuierlich die kommenden Anforderungen des Gabelwagens und kann so frühzeitig auf Veränderungen bzw. den tatsächlichen Bedarf reagieren. Im Falle einer prognostizierten Stillstandphase passt die Steuerung die Geschwindigkeit dynamisch an. Die Reduzierung der Geschwindigkeit führt zu einer Energieeinsparung und optimiert damit die Energieeffizienz.