Reymann Technik realisiert Nordamerikas modernste Palettenumlaufanlage

In Florida ist die derzeit wohl modernste Palettenumlaufanlage Nordamerikas für die Produktion von Betonfertigteilen für den Wohnungsbau in Betrieb gegangen. Reymann Technik führte als Planer und Generalunternehmer das Projekt durch – das größte der Unternehmensgeschichte.

In Florida ist die laut Anbieterangabe derzeit wohl modernste Palettenumlaufanlage Nordamerikas für die Produktion von Betonfertigteilen für den Wohnungsbau in Betrieb gegangen. The Villages, einer der größten Immobilienentwickler in den Vereinigten Staaten, setzt einen historischen Meilenstein durch die Umstellung auf Betonfertigteile. Reymann Technik führte als Planer und Generalunternehmer das Projekt durch – das größte der Unternehmensgeschichte.

Der Name „The Villages“ steht für eine der größten Wohnsiedlungen für Menschen im Alter von 55+ Jahren in den Vereinigten Staaten. Die Siedlung erstreckt sich über drei Countys etwa 90 km nordwestlich von Orlando in Florida. Mehr als 150.000 Menschen leben bereits hier und die Community wächst weiter. Im milden Klima des „Sunshine State“ seinen Lebensabend mit einem hohen Lebensstandard und in einer sicheren Gemeinde zu verbringen, macht The Villages so anziehend für viele US-Amerikaner.

Die mehrheitlich gebauten Einfamilienhäuser entstanden bisher konventionell in Holzskelettbauweise oder Stein auf Stein, was über Jahrzehnte ein sehr erfolgreiches Konzept war. Dennoch wuchs der Wunsch bei den beteiligten Unternehmen, einen möglichen Umstieg auf Betonfertigteile ins Auge zu fassen. Konventionell wurden im Durchschnitt 10 Häuser pro Tag mit etwa 2.500 Arbeitskräften fertiggestellt. Ziel war es, gemeinsam mit den beteiligten Architekten, Beratern und Planern ein auf Betonfertigteilen basierendes Bausystem zu entwickeln, um vor allem mit weniger Arbeitskräften auszukommen, aber auch um Bauzeiten zu reduzieren und gleichzeitig eine noch bessere Qualität der fertiggestellten Häuser zu erzielen.

Entwicklung eines geeigneten Bausystems

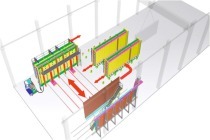

Die größten Herausforderungen und zugleich entscheidenden Erfolgsfaktoren bei der Realisierung einer solchen Anlage waren unter anderem die Entwicklung eines geeigneten Bausystems, Automation und Reduktion des manuellen Aufwands, geschultes Personal und ein langfristiger Planungshorizont. Reymann Technik erhielt 2019 den Auftrag zur Planung und Realisierung der Palettenumlaufanlage als Generalunternehmer für The Villages. Mittlerweile ist die Anlage mit Phase 1 in Betrieb. Das Fertigteilwerk im Governor Rick Scott Industrial Park ist die laut Anbieterangabe aktuell am höchsten automatisierte Produktionsanlage für Betonfertigteile in Nordamerika. Eine weitere Ausbauphase 2 ist bereits geplant. Die Produktion mit insgesamt drei Hallen in Phase 1 hat eine Fläche von etwa 650 x 220 Fuß (etwa 200 x 68 Meter). Das Produktprogramm umfasst Massivwände (Außen- und Innenwände), isolierte Außenwände und ergänzende Stützen/Säulen.

Initial wurde ein Haustyp auf die Betonfertigteilbauweise adaptiert. Die Umlaufanlage ist jedoch so konzipiert, dass individuelle Häuser – im Extremfall als Unikat – gebaut werden können. Die Wände werden über Bewehrungsstäbe und Hüllwellrohre mit dem Fundament verbunden. Entsprechend der geltenden Bauvorschriften werden die Wandverbindungen über Schlaufenboxen und Vergussnut ausgeführt. Für die Außenwände ist eine Dämmung vorgesehen. Hierfür wurde die Bewehrung auf ein spezielles Gitterträgersystem angepasst, in das die Dämmung integriert wird. Aktuell werden vorwiegend standardisierte Wandhöhen von acht Fuß (ca. 2,4 m) und zehn Fuß (ca. 3,0 m) produziert, einschließlich erforderlicher schräger Giebelwände. Eine Flexibilisierung auf variable Wandhöhen bis 12‘-1“ (ca. 3,7 m) ist möglich.

Automation und Reduktion des manuellen Aufwands

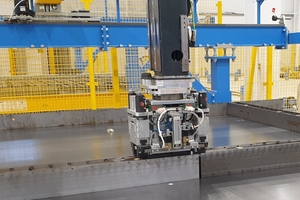

Den Auftrag für die maschinentechnische Ausstattung erhielt die Progress Group. Die Anlage vereint den aktuellen Stand der Technik hinsichtlich Automation – neben einer komplett roboterunterstützten Schalungslogistik wurde auch eine vollautomatische Stahlverarbeitung inklusive Mattenschweißanlage installiert. Auch die Betonproduktion, -bestellung und das Betonieren wurden automatisiert geplant. Arbeitsstationen für die manuelle Schalungsergänzung und zur Nachbearbeitung wurden großzügig gestaltet, unter anderem sechs Stationen mit Laserprojektion, um möglichst wenig zu plotten und damit Zeit zu gewinnen. Außerdem stehen drei Palettenlinien zum Glätten der Betonoberfläche zur Verfügung. Über ein automatisches Ausfahrsystem werden die fertigen Wände auf kommissionierten Wandtransportgestellen aus der Halle gefahren und dann mit einem mobilen Portalkran weiter ins Lager transportiert.

Zwei weitere Hallen sind in der aktuellen Planung als Ausbaustufen bereits mit vorgesehen. Die Anlagenleistung wird schrittweise hochgefahren und liegt aktuell bei

19 Häusern pro Woche, mit durchschnittlich 2.000 Quadratfuß (etwa 186 Quadratmeter) pro Haus, und soll weiter auf 30 Häuser pro Woche erhöht werden.

Besonderheiten der Schalungstechnik

Als Basis-Schalung für die variablen Wandkonturen werden auf der Umlaufpalette robotertaugliche Stahlschalungen (SAS Standard Automatik Schalung) von Ratec eingesetzt. Diese sind perfekt zugeschnitten auf die komplett automatisierte Schalungslogistik, mit Entschal-, Lager-, und Schalungsroboter sowie automatischer Reinigung. Die SAS Schalungen werden während des Betonierens durch Abdeckbleche vor dem Eindringen von Beton in die Magnetknöpfe (Schaltmechanik) geschützt. Die Abdeckbleche werden vor dem Betonieren gesetzt und können nach dem Glätten wieder abgenommen werden.

Erforderliche manuelle Arbeiten beinhalten unter anderem das Setzen und Entfernen von Sonderschalungen für Türen, Fenster oder standardisierte Aussparungen. Für Türöffnungen kommt eine schrumpfbare Stahlschalung zum Einsatz, die für Fenster bereits sowohl in vertikaler als auch horizontaler Produktion praxiserprobt ist. Das Handling erfolgt mit Kran und Lasthebemagnet. Der Vorteil dieser Lösung ist das Handling von nur wenigen Einzelteilen. Der Aussparungskörper wird in einem Stück gesetzt und abgehoben, sodass auch hier der manuelle Aufwand für das Werkspersonal reduziert wird.

Einbetonieren kompletter Fenster

Die Anforderung für Fenster sah vor, dass diese direkt einbetoniert werden sollten und deshalb eine sichere Lösung zum Fixieren benötigt wurde. Fenster direkt einzubetonieren, ist mit dem heutigen Stand der Technik in den meisten Fällen nicht machbar. Da es sich hier jedoch um - für die USA typische - Schiebefenster handelt, konnte Ratec eine Lösung erarbeiten. Die Schalung besteht aus einem Unterteil, das magnetisch auf der Palette fixiert und auf dem das Fenster platziert wird. Anschließend wird ein Oberteil auf das Fenster gesetzt und mit dem Unterteil verschraubt. Die mit den Glassegmenten eingebauten Fenster werden durch die spezielle Schalung im gesamten Produktionsprozess vor Verschmutzung und Beschädigung geschützt.

Aktuell werden Schalungen für elf Fenstertypen und fünf Türvarianten eingesetzt. Für die präzise Positionierung werden sowohl für Türen als auch Fenster durch den Schalungsroboter je zwei Positioniermagnete auf der Palette gesetzt, auf die die jeweilige Schalung platziert wird. Diese Vorgehensweise verhindert das Setzen der falschen Schalung, reduziert Ungenauigkeiten und entlastet die Werksmitarbeiter.

Reymann Technik steht dem Kunden weiterhin zur Seite. „Unsere Arbeit endet nicht bei der Inbetriebnahme oder offiziellen Abnahme“, betont Jörg Reymann, Geschäftsführer von Reymann Technik/Ratec. „Wir möchten sicherstellen, dass die Prozesse so gestaltet werden, dass unsere Kunden möglichst schnell von einer solchen Investition profitieren und damit auch langfristig erfolgreich sind.“

CONTACT

DZ Precast Solutions, Inc.

5860 Holland Parkway

The Villages

FL 32163/USA

Reymann Technik

Karlsruher Str. 32

68766 Hockenheim/Germany

+49 6205 9407-0

Ratec GmbH

Karlsruher Str. 32

68766 Hockenheim/Germany

+49 6205 9407-29

Progress Group

Zeil 127

60313 Frankfurt am Main/Germany

+49 69 77044044