3D-Betondruck: stilvolle Sitzelemente für die Dammschulen Heilbronn

Durch die Investition in die Technologie des 3D-Betondrucks im Jahr 2020 wurde die Röser IV GmbH aus Laupheim nach eigener Angabe das erste deutsche Fertigteilwerk mit einem 3D-Betondrucker für großformatige Betonbauteile. Die Technik kommt von Cobod und Peri. Das Pilotprojekt für den Einsatz von Freiraumobjekten aus dem 3D Betondrucker, das wir Ihnen in diesem Beitrag vorstellen, ist die Schulhofsanierung der Dammschulen Heilbronn.

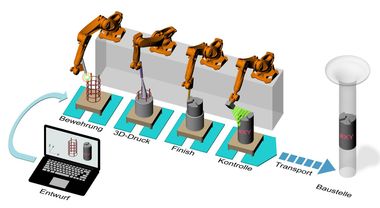

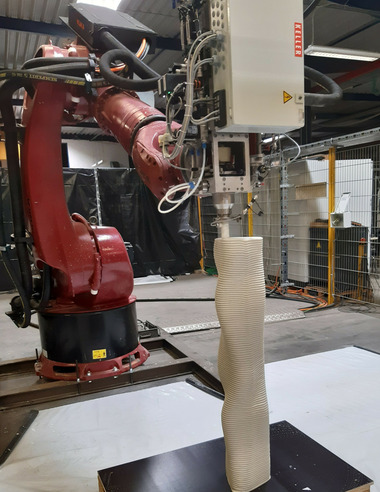

Im Jahr 2020 entschied sich Maximilian Röser für die Investition in die Technologie des 3D-Betondrucks. Dadurch wurde die Röser IV GmbH aus Laupheim nach eigener Angabe das erste deutsche Fertigteilwerk mit einem 3D-Betondrucker für großformatige Betonbauteile. Die Technik kommt von Cobod und Peri. Der Druckraum hat eine mögliche Produktionsfläche von 10 x 10 m und eine druckbare Höhe von 3,00 m. Dies ist modular erweiterbar. Die Investition verfolgt in erster Linie das Ziel, veraltete, körperlich fordernde und somit zeit- und kostenintensive Herstellungsprozesse zu erleichtern und zu optimieren. Der Fokus liegt auf dem Sonderschalungsbau, sowie den aufwendigen Sonderbauwerken, welche besonders in Zeiten des Fachkräftemangels kaum noch zu bewerkstelligen sind. Zudem ermöglicht das 3D-Betondruckverfahren aufgrund der hohen Form und Gestaltungsfreiheit, neben der Herstellung von konventionellen Sonderformen auch die Erschließung neuer Märkte und eine Erweiterung der bestehenden Produktpalette.

Die Röser IV GmbH am Standort in Laupheim ist Teil der Röser Firmengruppe und hat sich auf die Produktion von 3D-gedruckten Fertigteilen spezialisiert. Der Produktionsstandort in Laupheim wurde daher speziell auf die Anforderungen des 3D-Betondrucks zugeschnitten und bietet hierfür viel Platz für weitere Entwicklungen. Das Team hinter dem 3D-Druck, setzt sich aus erfahrenen Facharbeitern aus dem Bereich der Betonfertigteilproduktion, sowie jungen Ingenieuren und innovationsbegeisterten Studenten zusammen.

Pilotprojekt: „Bumerang“ Mauern für die Dammschule Heilbronn

Das „Pilotprojekt“ für den Einsatz von Freiraumobjekten aus dem 3D Betondrucker ist die Schulhofsanierung der Dammschulen Heilbronn. Die Dammschulen – bestehend aus einer Grundschule und einer Realschule – sind ein repräsentativer, viergeschossiger Schulbau, der Anfang des 20.Jahrhunderts errichtet wurde (Eröffnung 1908) und durch mächtige Sandsteinfassaden charakterisiert ist.

Die Umgestaltung der beiden Schulhöfe stand von Anfang an unter den Voraussetzungen des Erhalts des Baumbestands mit Verbesserung der Baumstandorte, der Schaffung eines barrierefreien Zugangs zu den Schulen und trotz der Beengtheit der Einbindung von Grundschulsportanlagen (Laufbahn / Weitsprung / Kleinspielfeld). Beide Schulhöfe mit einer Fläche von insgesamt 4.200 m² sind deutlich geneigt. Der Erhalt der bestehenden Topografie war als Teil der Bauwerks- wie der Baumstandortbindungen gesetzt, für die Schulsportanlagen bedurfte es hingegen einer Einebnung von Teilflächen. Damit verbundene Geländesprünge sollten als Mauern oder Sitzriegel integriert werden.

Wie in allen öffentlichen Räumen müssen Freiraumelemente sowie Sitzmöbel an Schulen besondere Anforderungen im Hinblick auf Robustheit und Dauerhaftigkeit erfüllen. Sie müssen wartungsarm und einfach ersetzbar bzw. reproduzierbar sein. Gleichzeitig tragen sie wesentlich zur Aufenthaltsqualität in öffentlichen Räumen bei.

Gestalterische und wirtschaftliche Anforderungen

Der Wunsch nach einer freien Gestaltung und einer dafür besseren Integration der Sitzelemente in die beiden Schulhöfe wurde zur Aufgabe von Herrn Kühn, Projektleiter des Grünflächenamtes in Heilbronn. Gemeinsam mit dem Landschaftsarchitekturbüro Pfrommer + Roeder wurden verschiedene Varianten zur Realisierung angedacht. Die Entwurfsidee des Büros Pfrommer + Roeder, Sitzelemente und Mauern zum Abfangen von Geländesprüngen gestalterisch zusammenzufassen und diese in freien Formen wie Bumerangs durchs Gelände schwingen zu lassen, wurde von Seiten des Auftraggebers unterstützt. Die entwickelten Elemente sollten als markante Bumerangs (so deren Projekttitel) durch die Höfe „schwingen“ und durch diese souveräne formale Geste das Entwurfsthema „Bewegung und Kreativität“ gestalterisch umsetzen. Sie bilden auch die thematische Klammer für die beiden sonst eher unterschiedlichen Hofräume. Neben den gestalterischen waren auch wirtschaftliche Aspekte zu beachten. Es wurde nach technischen Lösungen gesucht, um die verschiedenen Freiformelemente mit möglichst geringem Aufwand und Kosten realisieren zu können. Es wurden verschiedene Materialvarianten untersucht, die jedoch alle eine individuelle Fertigung oder Schalung erforderten.

3D-Betondruck mit den geforderten Lösungsansätzen

Inspiriert durch eine TV-Reportage über erste Versuche, 3D-Betondruck im Hausbau einzusetzen, und eine nachfolgende Internetrecherche wurde Herr Kühn auf das Unternehmen Röser GmbH aufmerksam. Somit endete die Suche nach der Ausführungsart schließlich bei der 3D-Betondrucktechnologie. Die Technik eröffnete die Möglichkeit, jedes Fertigteil ohne Schalung und mit optimiertem Materialaufwand individuell zu fertigen.

Der Erstkontakt erfolgte am 3D Betondruck Standort der Röser GmbH in Laupheim. Während dieses Termines wurde schnell klar, dass der 3D-Betondruck die Lösung der freien Planung und Formgebung, ohne hohe Schalungs- und Kostenaufwendungen war. Die Konzeptionierung und Planung konnte wie gewünscht umgesetzt werden. Die weiteren Abstimmungen erfolgten gemeinsam in der Konstellation Auftraggeber, Planungsbüro und dem Herstellwerk.

Bemusterung und Segmentierung

Die zu Beginn des Planungsprozesses als vollvolumige Körper geplanten Sitzbänke sollten anschließend auf ein 3D-druckfähiges Konzept adaptiert werden, welches Material einspart, aber dennoch dieselbe Tragfähigkeit aufweist. Es musste ein Segmentierungskonzept für die großformatigen und filigranen Bauteile erstellt werden. Ebenfalls musste das Thema Transport und Handling auf der Baustelle berücksichtigt werden. Dazu wurde ein Referenz-/Bemusterungsbauteil festgelegt.

Die hierfür hergestellten Versuchsbauteile wurden nach Heilbronn verfahren und zur Eignungsfeststellung in der geplanten Ausführung eingebaut. So konnten die bestehenden Anforderungen an Material und Transport- sowie Einbaubelastung geprüft und verifiziert werden. Die gewählten Segmentgrößen erwiesen sich als geeignet und wurden so auf das gesamte Vorhaben adaptiert. Je nach Formgebung der Einzelteile wurden zusätzliche Aussteifungen hineingedruckt, welche die Segmente in sich formstabil macht und so die verschiedenen Lastfälle wie Transport, Einbau, Erd- und Asphaltarbeiten, sowie die Verkehrslasten im fertigen Zustand abdeckt. Um die Bauteile nach dem Druckprozess bewegen und versetzen zu können, wurden Betonanker, welche auch bei konventionellen Betonfertigteilen zum Einsatz kommen, in die gedruckte Struktur eingebracht. Um die Eignung auch in 3D-gedruckten Betonen sicherstellen zu können, wurden Versuchsreihen in Form von mechanischen Ausziehversuche durchgeführt. So konnte die Tauglichkeit der Betonanker ebenfalls für gedruckte Betone und für den sicheren Baustellenablauf nachgewiesen werden.

Optische Anforderungen

Im Mittelpunkt dieser Konkretisierung stand die gestalterische Einbindung der Fertigteile in den Entwurf für die beiden Schulhöfe. Der nächste Schritt war die Verbesserung des Farbtons des Betons bzw. Zements - das zuerst bemusterte Zementgrau wirkte zu kühl. Ziel war es, einen relativ hellen warmen Grauton mit leichten Beige-Nuancen zu erzeugen, der besser zum Farbton der Sandsteinfassaden und auch zu den anderen Materialien in den Schulhöfen (wie Holz, Natursteinpflaster, Asphalt) passt. Dies ist mit der Zementmischung der Fa. Schwenk gelungen.

Eine wichtige Rolle spielte die Oberflächenstruktur der Fertigteile. Die typische horizontale Struktur, erzeugt durch die Druckbahnen, sollte möglichst gleichmäßig und keinesfalls grob oder „wurstig“ wirken. Somit wurde der Gedanke, den Fertigungsprozess der Sitzmauern sichtbar zu machen und das Material „pur“, d.h. ohne Farbbeschichtung zu zeigen, Teil des gestalterischen Konzepts.

Um die als Hohlkörper gedruckten Fertigteile zu Sitzmauern mit Aufenthaltsqualität zu machen, sollten sie oberseitig mit sogenannten Sitzauflagen geschlossen werden können. Die für klassische Sitzbänke oft verwendeten Holzauflagen waren für einen Schulhof zu wenig durabel. Deshalb entschied man sich für Deckplatten aus recyceltem Kunststoff, die mittels Unterkonstruktion auf die Seitenwände der Fertigteile aufgeschraubt wurden. Gleichzeitig erhielten die Sitzmauern einen besonderen Farbaspekt, der die Schulhöfe optisch belebt.

„Cepriment 04“ von Schwenk Zement

Das zu Beginn der Projektierung angedachte Material musste über den Projektverlauf unerwarteterweise ausgemustert werden, da die Gleichmäßigkeit des Druckbildes, sowie die Farbgebung des fertigen Betonteiles nicht den optischen Anforderungen des Auftraggebers entsprach.

Die Röser GmbH Unternehmensgruppe arbeitet seit vielen Jahren in den Fertigteilwerken mit der Schwenk Zement GmbH & Co. KG als Lieferant zusammen. Da war es naheliegend, seitens Schwenk ein druckbares Material, geliefert als Bindemittel-Compound mit einem Größtkorn von 4 mm als Siloware oder in Bigbags, für diesen neuen und innovativen Einsatzbereich des 3D-Druckes von Beton in Zusammenarbeit mit Röser zu entwickeln. Der Trockenmörtel „Cepriment 04“ wurde durch die Schwenk-Beteiligung Schretter & Cie. aus Vils in Tirol nach Vorgabe gemischt und nach Laupheim geliefert. Im Rahmen bereits laufender Druckversuche am Standort in Laupheim wurde das Projekt der Dammschule Heilbronn vorgestellt. Schwenk Zement zeigte großes Interesse an diesem Projekt. Durch Anpassung der Rezeptur des 3D-Trockenmörtelmaterials an die Gegebenheiten von Wasser-Bindemittel-Verhältnis, Mischaggregat, Förderdruck und Druckgeschwindigkeit konnte die Entwicklungsabteilung von Schwenk die projektspezifischen Anforderungen in die Materialrezeptur direkt einfließen lassen.

Neben einer ausreichenden Endfestigkeit des Feinbetons, der optischen Struktur und der vollständigen Recycelbarkeit war zudem der Widerstand gegen Frost-Tausalz-Angriff vom Bauherrn gefordert, welche anhand von gedruckten Probekörpern im Labor nach den bestehenden Prüfnormen (CDF-Versuch) simuliert und nachgewiesen werden konnte. Zudem musste ein Sanierungskonzept im Falle von Beschädigungen an der Oberfläche während des Nutzungszeitraums vorgelegt werden. Es orientiert sich an den bekannten und praxiserprobten Kosmetikmaßnahmen von Sichtbetonflächen im Hochbau. Der „Sachstandsbericht Sichtbetonkosmetik“ (Fassung Dezember 2016) vom Deutschen Beton- und Bautechnik-Verein e.V. (DBV) gibt entsprechende Hinweise.

Produktion und Einbau der Bänke

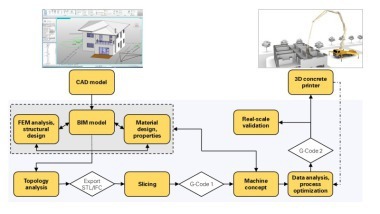

Die Fertigung der Bänke erfolgte mit dem 3D-Betondrucker der Röser GmbH in Laupheim. Die insgesamt elf Bänke konnten mit einer Gesamtdruckzeit von 25 Stunden produziert werden. Die Bänke wurden vollständig anhand eines CAD-Modells geplant und konnten somit problemlos an die Planungsbeteiligten übergeben werden, was eine reibungslose Zusammenarbeit mit ihnen ermöglichte.

Das Unternehmen Benignus Garten- und Landschaftsbau aus Backnang erhielt den Zuschlag für Realisierung und Umsetzung des Umbaus der Außenanlagen des Schulhofes an der Dammschule. Die Röser GmbH plante kurzfristig einen Termin mit Herrn Gans, dem Bauleiter des Unternehmens, um die Besonderheiten beim Versetzen der filigranen Betonbauteile zu besprechen und um Fragen des Unternehmens zu beantworten. Das Ergebnis war eine absolut saubere, fachgerechte und mangelfreie Ausführung des Versetzens und Einbindens der Betonbauteile.

Fazit – Freiraumplanung individuell, nachhaltig und wirtschaftlich

Bei dem Projekt handelt es sich um die erste 3D-gedruckte Freiraumanlage aus Beton, welche in Deutschland erstellt wurden. Hierfür musste für Bauteilgrößen von 8 bis 13 m ein Transport- und Segmentierungskonzept erarbeitet werden, welches den Transport großformatiger filigraner 3D-betongedruckter Sonderbauteile ermöglicht. Hierbei sollten aufgrund der Architektur besonders die Rundungen und geschwungenen Bereiche der Bänke erhalten bleiben.

Dank des 3D-Druckkonzeptes konnte so mehr als 2/3 der Menge an benötigtem Beton je Einzelsegment eingespart werden. Beispielsweise wurde der Materialbedarf bei Bank 1.2 von 1,83 m³ auf 0,48 m³ reduziert.

Die insgesamt elf Bänke wurden je in zwei bis fünf Einzelsegmente unterteilt, welche anschließend monolithisch mittels 3D-Betondruckverfahren erstellt wurden. Die insgesamt 36 im Durchschnitt 4 m langen Segmente wurden auf fünf Fertigungstage aufgeteilt und mit einer Gesamtdruckzeit von 25 Stunden herstellt.

Die modellorientierte Planung ermöglichte eine einfache Abstimmung unter den Planungsbeteiligten. So konnten ebenfalls die Druckdateien mit den exakten Formen und Rundungen der einzelnen Bänke aus den Modellen generiert werden.

Nachhaltigkeit durch Materialersparnis

Die einzigartige und individuelle Formgebung jeder Sitzbank und jedes Einzelsegmentes konnte nur durch die Fertigung mit dem 3D-Betondrucker ohne Mehrkosten je Segment hergestellt werden. Dazu konnte zusätzlich eine Materialersparnis von knapp 70% ermöglicht werden. Die zunehmende Überzeugung, eine kostengünstige Alternative gefunden zu haben und die Aufgeschlossenheit des Auftraggebers, den 3D-Druck-Beton einzusetzen, hat es schlussendlich möglich gemacht, dass die schwingenden Bumerangs als Freiraumobjekte in den örtlichen Gegebenheiten des Projekts geplant und umgesetzt werden konnten. Das Ergebnis zeigt eine wirtschaftliche Realisierung von gestalterisch anspruchsvollen Freiraumkonzepten mit Betonbauteilen im 3D-Druckverfahren.