Ein neues Werk von Bortubo/Spanien

Im andalusischen Marchena hat die Firmengruppe Bortubo zusammen mit Partnern in einem bestehenden, kürzlich übernommenen Werk eine komplette, sehr umfangreiche Fertigung von Rohren und Rahmendurchlässen aufgezogen. Die momentane wirtschaftliche Situation in Spaniens Bauindustrie lässt dies als mutige, antizyklische Investition erscheinen. Grund genug, diese Installation näher in einer Werksreportage zu beschreiben.

Die Gruppe

Der Name „Geysermarkt“ ist eine künstliche Wortschöpfung aus der Zeit der ursprünglichen Firmengründung. Die jetzigen Gesellschafter sind neben Bortubo die Firma Placasmurcia sowie die Altgesellschafter. Die Firmengruppe Bortubo ist einer der führenden spanischen Hersteller von Tiefbauprodukten aus Beton. Es ist ein mittelständisches, familiengeführtes Unternehmen. Gegründet 1988, ist die Gruppe noch relativ jung, hat aber in dieser kurzen Zeit kräftig expandiert.

Der Gesamtumsatz 2008 betrug 22,4 Mio. € (nach 25,7 Mio. € im Spitzenjahr 2007). Dies wurde mit einer Produktionsmenge von knapp über 300.000 t (2007: knapp über 350.000 t) erzielt, erarbeitet von 46 Mitarbeitern.

Geleitet wird das Unternehmen von einem der Hauptgesellschafter, José Pujante (Abb. 1), aber auch mehrere weitere Familienmitglieder sind in führenden und verantwortungsvollen Positionen tätig. Das Unternehmen wurde im Laufe der Jahre strategisch auf eine durchgehende Wertschöpfungskette ausgelegt. So verfügt man unter anderem über eigene Rohstoffvorkommen, und zwar einen Steinbruch nahe Murcia mit einer Kapazität von 650 t/h sowie mehrere Brüche in der Nähe von Albanilla mit einer Gesamtkapazität von 1100 t/h und enormen Reserven. Diese Unabhängigkeit ist natürlich für einen Produzenten von Betonelementen ein unschätzbarer Vorteil.

Das Stammwerk der Fertigung liegt in der Nähe von Murcia. Hier begann man 1988 mit der Fertigung von Betonrohren von DN 300 bis DN 600 - einem sehr beschränkten Programm. Heute produziert man auf einer Gesamtfläche von über 150.000 m². Davon sind allein 16.000 m² Hallenfläche. In den drei Hallenschiffen wird ein komplettes Tiefbauprogramm gefertigt, bestehend aus Rohren und Stahlbetonrohren jeder Dimension, Rechteckprofilen, sämtlichen zugehörigen Sonderelementen und Pflaster- und Bordsteinen sowie sonstigen Straßenbauelementen wie Leitplanken aus Beton.

Eine wichtige Produktlinie sind Vorpressrohre, für die man sogar die Stahlmanschetten selbst herstellt.

Beispiele für die vielfältige Fertigung zeigen Abb. 5 und 6.

Der dafür vorhandene Maschinenpark in Murcia umfasst:

» 2 Schlosser-Pfeiffer Radialpressen (RP 830 und RP1235)

» 3 Schlosser-Pfeiffer Variant (2500, 3600, 6000)

» 1 Hess-Kreislaufanlage mit RH2000 VA

» 1 Prinzing Mistral

» 1 Prinzing Blizzard

» 3 MBK-Korbschweißmaschinen

» 1 MBK-Prüfstraße für Rohre sowie Prüfmaschinen für Bord- und Pflastersteine

» 4 Mischanlagen

» 1 Rohrfräse (MBK)

Eine Ansicht des Stammwerkes zeigt die Abb. 2, allerdings ist hier das inzwischen errichtete dritte Hallenschiff nicht zu sehen.

Das Werk Marchena

Einen Überblick über das Werksgelände zeigt Abb. 4. Das Werk gehörte ursprünglich zu der spanischen Gruppe Fabrega. Nachdem diese von der französischen Gruppe Bonna Sabla übernommen wurde, konnte die Firma „Geysermarkt“ mit zwei Werken - das beschriebene in Marchena sowie ein weiteres in Almensilla (ebenfalls bei Sevilla) – aus der Gruppe herausgelöst und von Bortubo gekauft werden.

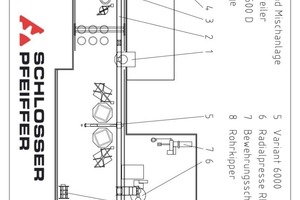

Vor ca. 2 ½ Jahren entschloss man sich, die Fertigung komplett neu zu gestalten und mit modernsten Maschinen auszustatten, um von hier aus den gesamten Markt Andalusiens zu bedienen. Eine Übersicht über die Fertigungshalle zeigt Abb. 3. Man sieht hier die vorhandene Halle des alten Werkes und die großzügig gestaltete neue Halle. Der gesamte neu aufgebaute Maschinenpark im Werk Marchena umfasst:

» 1 Mischanlage, Fabrikat Frumecar

» 1 Schlosser-Pfeiffer Variant 2500 (Einzelstation aber vorgerüstet zum Ausbau als Doppelstation)

» 1 Schlosser-Pfeiffer Variant 6000 Doppelstation

» 1 Schlosser-Pfeiffer RP 1235 mit verstärktem Antrieb, sodass auch DN 1500 gefertigt werden können

» 2 MBK-Korbschweißmaschinen.

Das alles sind komplett neu installierte Maschinen, was für die heutige von Zurückhaltung geprägte Zeit eine wirklich beachtliche Investition darstellt.

Auf Grund der Marktsituation sind nicht alle Maschinen voll ausgelastet. So wird die Flexibilität der Variant-Doppelanlage genutzt, um zwei verschiedene Produkte herzustellen, und die Variant-Einzelanlage steht zurzeit still.

Die Mischanlage

Mit einer Kapazität von 2 m³ kann die Mischanlage alle drei Maschinen bedienen. Es stehen 5 verschiedene Zuschläge zur Verfügung, die in einer Turmanlage mit einer Gesamtkapazität von 240 t, aufgeteilt in 2 Silokammern à 60 t und 3 Kammern à 40 t, gelagert sind. Die Beschickung des Turms erfolgt über ein Becherwerk (Abb. 7).

Die Dosierung erfolgt gewichtsmäßig. Über Vibrationsdosierrinnen wird ein Wiegeband beschickt, das direkt in den Mischer übergibt. Eine Feuchtemessung und Sand-Wasser-Korrektur ist nicht erforderlich, da die Zuschläge extrem gleichmäßig angeliefert werden.

Die Mischanlage ist mittig an einer Hallenseite angeordnet, sodass die Beschickung aller drei Fertigungsmaschinen mit geradliniger Kübelbahn, ohne Steigung und mit kurzen Wegen erfolgen kann.

Der Rohrfertiger Variant 2500 E war am Besuchstag nicht im Einsatz. Die Maschine ist, obwohl wesentlich kleiner, mit demselben Rüttler ausgestattet wie der Variant 6000. Da hier nur runde Elemente gefertigt werden, verfügt sie nicht über eine Kontursteuerung.

Der Fertiger Variant 6000 D ist ausgelegt für die Fertigung von Elementen sämtlicher Konturen und verfügt daher über eine Steuerung mit modernster Software und Antriebstechnik. Sowohl der Antrieb des rotierenden Füllbandes als auch der Rotationsantrieb selbst sind Servomotoren mit Istwert-Rückführung und sehr hoher Auflösung (+- 1 ° für die Rotation bzw. +- 1 mm für den Verfahrantrieb) (Abb. 8). Über die zugehörige Synchronisationssoftware werden stufenlos die Lage des Bandes und die zugehörige Füllgeschwindigkeit des Bandes aufeinander abgestimmt. Die Vorgabe der Kontur erfolgt sehr bedienerfreundlich im „Teach – In“ Verfahren über Touchscreen (Abb. 9).

Die Kontrolle des Füllgrades wird über einen Laser durchgeführt und ist somit sehr genau. Nach Beendigung der Füllung fährt der Presskopf mit dem Spitzendprofil über die Form und führt die Endverdichtung durch. Damit ist auch für diese Maschine erstmals ein vollautomatischer Ablauf gewährleistet, und das bei komplizierten Konturen wie Rechteck- oder eiförmigen Profilen.

Großes Augenmerk wurde auch auf die Sicherheit der Steuerung gelegt. So werden zum Beispiel alle Not-Aus-Schalter sowie Sicherheitsschalter einzeln auf Kurzschluss und Querschluss über eine modulare erweiterbare Sicherheitssteuerung überwacht.

Nach Ablauf der Verdichtung wird das komplette Ensemble aus Untermuffe und Form von einem 32-t-Kran zum Erhärteplatz gebracht, dort wird die Verriegelung zwischen Form und Untermuffe gelöst und das Produkt entschalt. Bei Bedarf werden Obermuffen bzw. Stützprofile aufgesetzt und Kosmetikarbeiten ausgeführt.

Währenddessen fährt der Kran zu vorbereiteten Sätzen von Untermuffen und Bewehrungskörben und komplettiert den Formmantel hiermit.

Am Besichtigungstag wurden auf einer Seite der Maschine Variant Rahmendurchlässe und auf der anderen Seite normale Rundrohre gefertigt. Somit erfolgten der oben beschriebene Abtransport und die Neubestückung wechselweise. Auf diese Art wird die Flexibilität und Leistungsfähigkeit dieser Maschine bei geringstem Personalaufwand optimal genutzt.

Radialpresse 1235

Die Maschine ist in der Lage, Rohre bis DN 1500 zu fertigen. Im mechanischen Aufbau entspricht sie den bewährten Modellen. Das gewährleistet zudem einen reibungslosen Formenaustausch mit dem Werk Murcia. Auf der Steuerungsseite jedoch entspricht die Radialpresse dem allerneuesten Stand, so wie er auf der bauma 2010 vorgestellt wurde: Alle Wegstrecken werden über Laser gemessen und in Echtmaß, d.h. in mm, dargestellt (Abb. 10). Hierdurch entfallen alle störungsanfälligen mechanischen Teile. Ebenso werden Drücke, die über Drucksensoren gemessen werden, in bar angezeigt. Das ist für den Maschinenführer, der ja als Staplerfahrer fast ständig unterwegs ist, eine große Hilfe bei der Optimierung der Maschineneinstellung. Ist die optimale Einstellung einmal gefunden, lässt sich diese natürlich produktbezogen abspeichern und bei jedem Dimensionswechsel problemlos wieder aufrufen.

Die Steuerung ist mit einem Fehlerdiagnosesystem ausgerüstet. Störungen des Automatikablaufes und Bedienungsfehler werden erkannt und angezeigt. Mit in das Fehlerdiagnosesystem integriert ist die Überwachung der Motorschutzschalter der einzelnen Antriebe. Die Steuerung ist batteriegepuffert und behält alle eingespeicherten variablen Daten auch bei Stromausfall.

Besonderes Augenmerk wurde auf die Arbeitssicherheit der Maschinen gelegt, schließlich sind viele gegeneinander bewegte Teile und somit Quetsch- oder Scherstellen vorhanden. Dies gilt insbesondere für die Situation „Drehtisch mit Form“ und „Stapler zum Abtransport dieser Form“. Dem wurde durch eine vollständige Absperrung der Maschine durch Schutzgitter Rechnung getragen, die nur eine definierte Zufahrt bzw. Zugang zulassen (Abb. 11). Dieser ist durch zwei hintereinander angeordnete Lichtbarrieren gesichert, sodass die Steuerung immer „weiß“, aus welcher Richtung der Eingang durchschritten wurde.

Für Reinigungsbewegungen der Maschine ist eine Handsteuerung vorhanden, bei der noch einmal durch klar verständliche Piktogramme auf die Gefährdungspunkte hingewiesen wird (Abb. 12).

Ein weiterer Gefahrenpunkt war früher die Absturzgefahr bei der Reinigung des Fülltisches. Zwar konnte man diesen durch Geländer nach außen absichern, aber gegen die Absturzgefahr in die Form half nur anschnallen, die Akzeptanz dieser Maßnahme kann man sich allerdings vorstellen.

Hier geht Schlosser-Pfeiffer nun einen neuen und konsequenten Weg: Die Führung des Tisches sowie die Wegmessung sind so weit nach unten verlängert, dass der Tisch bis in eine gefahrlose Höhe abgesenkt werden kann. Insgesamt ist zu sagen, dass für die Arbeitssicherheit sämtliche denkbaren Maßnahmen getroffen wurden.

Der Abtransport der fertigen Produkte zum Härteplatz sowie die Beschickung der Maschine mit den manuell vorbereiteten Sätzen Untermuffe und Korb, ergänzt durch den Formmantel, erfolgt durch Stapler . Sr. Pujante ist seit jeher ein Verfechter dieses Transportsystems gegenüber einer vollautomatischen Anlage, und die hier gezeigte Minimierung von Arbeitskräften lässt es tatsächlich schwierig erscheinen, die doch nicht unerhebliche Investition für eine Vollautomatisierung, sei es „moving floor“ oder „open floor“ zu rechtfertigen.

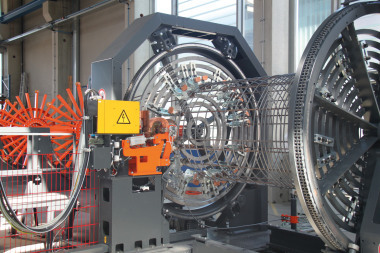

Korbschweißmaschine

Hier ist, wie auch bereits in mehrfacher Ausführung in Murcia, eine MBK im Einsatz (Abb. 13). Man hat mit dieser Maschine so gute Erfahrungen gemacht, dass man keinen Grund für Experimente sieht.

Die Produkte

Im Werk Marchena werden ausschließlich Rohre und artverwandte Produkte hergestellt, keinerlei Steine oder ähnliches. Die Vielfalt der gefertigten Produkte ist trotzdem enorm: Neben Stahlbetonrohren von DN 300 bis DN 3000 werden Rechteckprofile in riesigen Dimensionen (Abb. 14) und sämtliche Sonderprodukte zu den Rohren, wie Krümmungen oder Anschlüsse, hergestellt. Diese Vielfalt ist auf dem rechten Bildausschnitt erkennbar. Dafür, dass dieses Bild nur wenige Wochen nach Beginn der Inbetriebnahme aufgenommen wurde, ist die Anzahl der unterschiedlichsten Produkte beachtlich.

Marktsituation

Erfreulicherweise bestand die Gelegenheit für ein ausführliches Gespräch mit José Pujante. Er beurteilt die derzeitige Lage im spanischen Bausektor äußerst pessimistisch. Das Problem sei der Finanzengpass des Staates, insbesondere da man bei dem erwähnten Produktionsprogramm ausschließlich auf öffentliche Aufträge angewiesen ist. Die derzeitige Maschinenauslastung liegt unter 50 % der theoretischen Leistung einer Schicht, wobei man noch vor zwei Jahren durch Doppelschichten weit über 100 % produzierte.

Dies war, wie bereits geschildert, auch an den aktuellen Produktionsprozessen abzulesen: Der Fertiger Variant 2500 stand ganz, auf Variant 6000 wurde auf einer Seite ein Rundrohr produziert, was eigentlich für die kleinere Maschine prädestiniert gewesen wäre: Aber so war die große Maschine wenigstens ausgelastet. Die Radialpresse fuhr ebenfalls nur mit einem Formenmantel, da man auch hier nicht auf maximale Leistung angewiesen war. Trotzdem bereut man die Investition nicht, sondern verweist darauf, dass bei einem Wiederanspringen der Baukonjunktur die besten Startbedingungen gegeben sind.

Zusammenfassung

In Zeiten schwieriger Konjunkturbedingungen ist in Andalusien ein komplett neues Rohrwerk entstanden. Die Gruppe Bortubo will weiter expandieren und lässt sich dabei auch nicht von kurzzeitigen Unzulänglichkeiten aufhalten. Das Werk ist mit einer Radialpresse und zwei Variant für alle Herausforderungen der Zukunft gerüstet.