Neue vollautomatische Korbschweißmaschine nach Michigan geliefert

Mbk ist in der Branche als Global Player bekannt, dessen Entwicklungen sich durch hohe Produktivität und Zuverlässigkeit, Flexibilität, Langlebigkeit sowie niedrige Wartungs- und Energiekosten auszeichnen. Die US-amerikanische Firma Northern Concrete Pipe Inc., mit fünf Produktionsstandorten in Michigan und Ohio setzte bei einer geplante Modernisierung auf die Kompetenz ihres langjährigen Partners mbk Maschinenbau GmbH, der eine neue vollautomatische Korbschweißmaschine zur Fertigung von Bewehrungskörben für Betonrohre in großen Stückzahlen nach Michigan lieferte.

Northern Concrete Pipe Inc. mit Firmensitz in Bay City, Michigan, produziert seit seiner Gründung im Jahr 1958 neben Betonrohren und -schächten auch Rahmenprofile, Auffangbecken, Rückhaltesysteme, Ölabscheider und andere Fertigteilprodukte. Im Werk in Grand Rapids, Michigan, sind bereits seit vielen Jahren zwei Korbschweißmaschinen des deutschen Unternehmens mbk Maschinenbau GmbH erfolgreich im Einsatz.

Hoher Output im Fokus

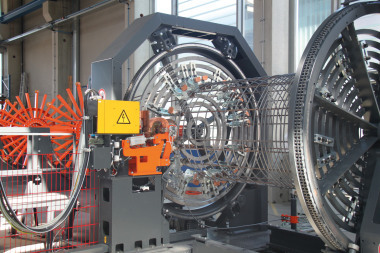

Im Fokus dieses Auftrags stand der Wunsch des Kunden nach möglichst hohem Output und vor allem einer durchgängigen Automatisierung im Korbherstellungsprozess. Das Ziel dabei war der vollautomatische Betrieb der Maschine mit minimalstem Personalaufwand. Ein Bediener ist nur erforderlich, um das entsprechende Korbprogramm auszuwählen und ggf. die Maschine umzurüsten sowie von Zeit zu Zeit das erforderliche Rohmaterial aufzufüllen. Die eigentliche Korbproduktion läuft mannlos. Nach ausführlicher Analyse der IST-Situation sowie der Zukunftsvisionen fiel die Wahl auf eine Korbschweißmaschine vom Typ BSM-190-O.

Ausgestattet mit 24 Längsdrähten können mit dieser Maschine Körbe mit wahlweise 6, 12 oder 24 Längsdrähten mit einer Länge von bis zu 2,5 m (8 ft) und einem Durchmesser von 330 mm (13“) bis max. 1,90 m (74“) produziert werden. Neben runden Körben ist auf dieser Maschine auch die Herstellung von Körben für ovale und maulförmige Produkte möglich, welche zu einem späteren Zeitpunkt das Produktprogramm des Kunden ergänzen sollen.

Die neue Version der automatischen Längsdrahtzufuhr Typ ALZ-M öffnet hinsichtlich des realistischen Korbausstoßes pro Stunde neue Dimensionen: Das neue Zufuhrsystem ermöglicht das Einschieben aller für den Korb erforderlichen Längsdrähte in nur einem Schritt, vollautomatisch, für alle auf der Maschine produzierbaren Korbdurchmesser. Diese Variante der Längsdrahtzufuhr arbeitet mit vorabgelängten Längsdrähten aus dem Magazin, welches mit bis zu einer Tonne Material befüllt werden kann. Alternativ ist auch eine Ausführung mit integrierter Drahtricht- und Schneideanlage möglich, welche direkt vom Coil arbeitet. Jedoch erlaubt die Version mit vorabgelängten Stäben deutlich kürzere Umrüstzeiten auf andere Drahtdurchmesser und war hier die favorisierte Lösung.

Zwei motorisch angetriebene Drahtabwickelhaspeln für Coils bis zu 3 t Gewicht erlauben in Verbindung mit einer doppelten Drahtführung bis an die Schweißstelle entweder das Vorhalten von zwei verschiedenen Drahtdurchmessern oder bei identischen Drahtdurchmessern eine direkte Weiterproduktion, falls einer der Coils zu Ende sein sollte.

Ausrichtung auf kürzeste Zykluszeiten

Eine besondere Herausforderung, die es zu erfüllen galt, war die Einpassung der Maschine mit gesamtem Zubehör und Automatisierung an die räumlichen Gegebenheiten: Die Maschine selbst ist in einem Hallenanbau platziert, die nachgelagerte Rohrproduktion jedoch findet im Hauptgebäude statt. Über ein automatisches Korbhandlinggerät vom Typ KEG II werden die Körbe entnommen, in das Hauptgebäude abtransportiert und dort an der Rohrmaschine bereitgestellt. Mittelfristig ist auch eine Modernisierung der Rohrmaschine angedacht, um so eine komplett durchgängige Automatisierung des Produktionsablaufes zu erreichen.

Um die gewünschte Steigerung des Outputs zu erzielen, wurde neben der automatischen Zufuhr der Längsdrähte sowie des Korbhandlings auch der komplette Ablauf der Maschine angepasst und auf maximalen Ausstoß optimiert. Auf das Anforderungsprofil abgestimmte Antriebe, das Spreizen der Korbdurchmesser, das Perfektionieren der Klemmeinheiten für die Längsdrähte sowie die Ausrichtung des kompletten Maschinenprogramms auf kürzeste Zykluszeiten waren Maßnahmen, die erbracht wurden. Das Resultat daraus ist neben einem vollautomatischen Produktionsablauf ein deutlich gesteigerter Durchsatz: Je nach Korbdesign können so bis zu 50 Körbe in einer Stunde produziert werden.

Für Montage, Inbetriebnahme, Schulungen, Wartung und Instandhaltung der Maschinen steht bei mbk weltweit ein hoch motiviertes Service-Team zur Verfügung. Dezentrale Stützpunkte überall auf der Erde sichern in kürzester Zeit die Versorgung mit Ersatz- und Verschleißteilen.

CONTACT

mbk Maschinenbau GmbH

Friedrich-List-Str. 19

88353 Kisslegg/Germany

+49 7563 9131-0