Laserprojektion in der Doppelwandproduktion

Die Firma Con-Form ist eine Unternehmensgruppe in der Bauindustrie mit ihrem Hauptsitz in Norwegen. Zum Unternehmen gehören mehrere Fertigteilproduktionen in Norwegen und Schweden – u.a. auch eine Fertigteilproduktion für Doppelwand- und Deckenelemente in Strömstad, ca. 150 km nördlich von Göteborg. Das Werk hat seine Produktion jetzt komplett auf die Hilfe von Laserprojektionssystemen von der Firma mecoon-Lasertec (Österreich) umgestellt. Auf allen Stationen, von der Bewehrung bis zur Endkontrolle, werden nun Laser eingesetzt. Durch die Einführung von Laserprojektionsanlagen auf allen diesen Stationen erwartet sich Con-Form eine schnellere, genauere und mit weniger Fehlern behaftete Produktion der Doppelwandproduktion.

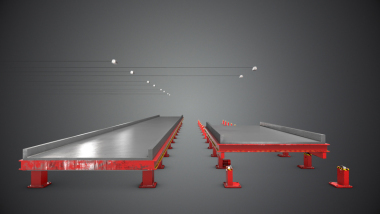

Die Doppelwandfertigung besteht in Strömstad aus zwei Tischen zur Herstellung der Bewehrung. Dazu gehören zwei 35 m lange Bahnen zur Produktion der ersten Schale, die alternierend benutzt werden, eine Palettenbahn zur Herstellung der zweiten Schale sowie einen Klapptisch für das Zusammenklappen der zwei Schalen.

Voraussetzung für eine Projektion mit den Laserprojektoren ist eine durchgängige Lösung des CAD-Systems, die bei Con-Form durch den PP Manager der Firma Nemetschek gegeben ist. Die einzelnen Stationen sind mit einer Lasersteuerung ausgerüstet und haben eine Fernsteuerung, mit der man, angepasst an die jeweiligen Anforderungen der Stationen, die Projektionsobjekte einzeln oder auch in Gruppen aufrufen kann. Die Kali

brierung, mit der man die Genauigkeit gewährleistet, ist als Sensortechnik ausgeführt. Alle Laserprojektoren sind mit einer Fernwartung versehen, so dass bei Störungen die mecoon-Techniker sogar aus dem fernen Österreich direkt darauf zugreifen können. Sollte ein Laserprojektor getauscht werden müssen, so können das die Werks-Mitarbeiter vor Ort übernehmen.

Bewehrung

An dieser Station werden die Bewehrungskörbe mit fast allen Einbauteilen vorgefertigt. Für das Ablängen der Eisenmatten und Gitterträger projiziert die Laserlinie sowohl in Länge und Breite als auch in der Höhe den entsprechenden Eisen-Rückstand und die Betonüberdeckung. Alle Eisenteile können somit exakt an der angezeigten Laserlinie geschnitten werden. Der Laser zeigt außerdem die Sollposition von in die Bewehrung einzubauenden Einbauteilen an, die mittels Draht an den Bewehrungskörben befestigt werden. Dabei wird auch die jeweilige Position des Einbauteils in der Wand (Einbauhöhe des Einbauteils) berücksichtigt (Abb. 1).

Der Inhalt der Projektion ist so konfiguriert, dass den Arbeitern, entsprechend ihrer gewohnten Arbeitsschritte, immer die gewünschte Information zur Verfügung steht. Die Steuerung des Projektionsinhaltes kann dabei ganz bequem per Fernbedienung direkt an der Arbeitsfläche erfolgen.

Produktion der Schalen

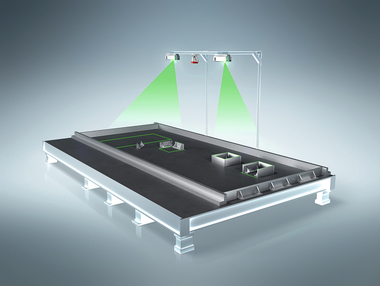

Die Schalen werden auf zwei Bahnen von je 35 m Länge alternierend gefertigt (Abb. 2). Über den beiden Bahnen sind jeweils vier Laser-Projektoren angebracht. Hier werden sehr viele Elemente gleichzeitig auf dieser Bahn dargestellt. Die Belegung der Bahn wird in der Regel bereits von der Arbeitsvorbereitung erledigt. Im Bedarfsfall können einzelne Elemente vom Arbeiter an der Lasersteuerung verschoben werden, ohne dass dabei der Inhalt der Zeichnung verloren geht oder geändert werden kann. Wie an allen Stationen werden hier nur diejenigen Inhalte projiziert, die auch tatsächlich benötigt werden. Beispielsweise werden alle Elektro-Rohre ausgeblendet und nur die Steckdosen aus der ersten Wandseite dargestellt. Erst später, nach dem Einsetzen der Bewährungskörbe, werden die Steckdosen der zweiten Wandhälfte angezeigt, um nochmals auf die richtige Position und die Vollständigkeit prüfen zu können.

Um die Vielzahl der Elemente am Produktionstisch unterscheiden zu können, wird als Information für den Arbeiter die Elementbezeichnung – hier eine dreistellige Nummer – in einer Ecke des Elements mitprojiziert. Auch das spätere Einbringen der Gitterkörbe wird dadurch erleichtert.

Eine sehr rasche Kontrolle ermöglicht der Laser nach dem Betoniervorgang. Durch das Einrütteln des Betons kann es zu Verschiebungen der Betonschalung kommen. Mit dem Laser werden eventuell auftretende Abweichungen sofort ersichtlich. Auch dabei erfolgt die Bedienung der Laseranlage direkt am Arbeitstisch. Der PC zur Steuerung der Laser befindet sich am Kopf der langen Bahnen und muss lediglich zur Einstellung der Produktionsdaten bedient werden. Während der einzelnen Arbeitsschritte ist ein Aufsuchen der Steuerungseinheit (Abb. 4) also nicht erforderlich. Die Produktion der zweiten Schale erfolgt auf einer klassischen Palette. Hier werden mit zwei Laserprojektoren die Konturen und Aussparungen projiziert (Abb. 5).

Einwenden mittels Klapptisch

Die Palette wird zunächst auf den Klapptisch geführt. Auf dieser Position werden auf dem frischen Beton mit den zwei Laserprojektoren die Aussparungen und Einbauteile angezeigt, um den Beton dort noch zu entfernen (Abb. 3). Nach dem Einwenden wird die erste Schale auf die zweiten mittels Laserprojektion auf der entsprechenden Höhe genau eingerichtet.

Isolierung

Ebenso wie die Bewehrungen bereitet die Firma Con-Form auch die Zwischenwand-Isolierung auf einer eigens dafür vorgesehenen Station vor. Schon im CAD-System wird die Isolierschicht zwischen den beiden Doppelwand-Hälften berücksichtig, damit sie in der Produktion von der Laser-Steuerungssoftware weiterverarbeitet werden kann. Dabei wird jede Doppelwand in entsprechend vielen Schichten aufgeteilt. Auch hier wurde die Lasersteuerungs-Software so konfiguriert, dass der Arbeiter mit einer sehr einfachen und übersichtlichen Bedienung die gewünschte Laser-Projektion erhält. Alle für diese Station irrelevanten Daten werden schon im Vorfeld entfernt, können bei Bedarf aber jederzeit zur Kontrolle herangezogen werden. Mit nur wenigen Bedienschritten kann Element für Element abgearbeitet werden. Diese Art der Vorfertigung für Isolierkörper steckt allerdings noch in den Anfängen und wird ständig weiterentwickelt. Das erfordert ein hohes Maß an Flexibilität, welches aber sowohl Laserprojektoren als auch Steuerungssoftware mit sich bringen.

Zusammenfassung

Durch die Installation der Laserprojektion, angefangen bei der Bewehrung bis zur fertigen Doppelwand, ist es der Firma Con-Form gelungen, den Ausstoß der Produktion bei gleichzeitiger Erhöhung der Genauigkeit und Minimierung der Fehler wesentlich zu erhöhen. Die flexible und erweiterbare Laserprojektions-Software ermöglicht eine schnelle Anpassung der Produktion auch an zukünftige Erfordernisse des Marktes. Durch einen vergleichsweise geringen Kostenaufwand lassen sich durch die Laserprojektion umfangreiche Verbesserungen auf allen Positionen der Fertigung erzielen.¢