Begutachtung gebrauchter Unterlagsbretter für die Betonsteinfertigung

Die Firma Assyx, Andernach, begutachtete kürzlich mehrere gebrauchte Muster-Unterlagsbretter, die vom französischen Betonwarenhersteller Alkern, Meximieux, bzw. vom isländischen Produzenten Steypustödin, Reykjavik, angeliefert wurden. In beiden Fällen befanden sich die Musterbretter nach mehrjährigem Einsatz noch in tadellosem Zustand.

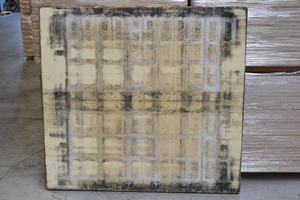

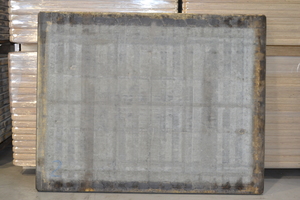

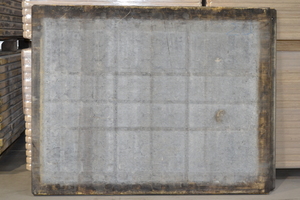

1 Unterlagsbretter von Alkern (3 St.)

Am 12. Februar 2019 wurden von der Fa. Alkern drei Unterlagsbretter mit der Abmessung 1400 x 1300 x 50mm an die Fa. Assyx zwecks Begutachtung angeliefert.

Die Bretter waren am 20.12.2010 mit einer Gesamtstückzahl von 4.650 St. beauftragt und im Juni 2011 an die Fa. Alkern ins französische Meximieux geliefert worden. Das Rohbrett stammt von der Fa. Finnforest (heute Metsä Wood) in der Größe 1392 x 1292 x 44 mm. Es handelt sich hierbei um eine tragende und formstabile Furnierschichtholz-Platte (Bezeichnung Kerto LVL Q-panel), die in Deutschland eine allgemeine bauaufsichtliche Zulassung (abZ) besitzt.

Die Bretter wurden unverpackt auf einer Europalette angeliefert. Nach Öffnen der Bänder wurden die Bretter einzeln der Palette entnommen und optisch begutachtet.

Im ersten Schritt wurden die drei Bretter gewogen; anschließend wurde die Durchbiegung unter Last und dann die Dicke der Bretter im Anlieferungszustand gemessen. Danach befreite man die Bretter in einer Bandschleifanlage von groben Schmutzanhaftungen, woraufhin an den vorherigen Messstellen die Dicke erneut gemessen wurde.

Um den Verschleiß der Bretter auf der gesamten Oberfläche messen zu können, wurden die Bretter in drei Teile aufgesägt und anschließend vermessen. Abschließend wurden die Shore-Härte und die Holzfeuchte bestimmt und die Verklebung des PU mit der Holzoberfläche untersucht. Zwei Holzstücke (ohne Kunststoffanhaftungen) wurden zu rechteckigen Quadern aus dem Brett gesägt, um die Dichte des Holzes zu bestimmen.

1.1 Auswertung der Messergebnisse (Alkern)

Das Gewicht der drei Bretter lag zwischen 51,8 und 53,0 kg, im Mittel bei 52,6 kg. Assyx gibt das Gewicht eines neuen DuroBoardS dieser Größe mit 52,98 kg an.

Ermittlung E-Modul: Die Einzelbretter wurden im äußeren Randbereich mit Leisten unterlegt, um den Transport in einer Fertigungsanlage zu simulieren, und anschließend mit einem Gewicht von 780 kg auf der Oberfläche belastet. Unter Last wurde die Durchbiegung gemessen und daraus resultierend der E-Modul berechnet. Die Durchbiegung der Einzelbretter betrug 2,56 mm; 2,85 mm; 2,42 mm und im Mittel 2,61 mm. Aus der ermittelten Durchbiegung der Bretter errechnet sich ein E-Modul von ca. 10.000 N/mm². Dieser Wert entspricht dem Wert eines Brettes im Auslieferungszustand. Daraus ist zu schließen, dass die beurteilten Bretter von ihrer mechanischen Belastbarkeit während ihrer bisherigen Nutzung nichts eingebüßt haben und weiterhin in der Produktion eingesetzt werden können.

Die Holzfeuchte wurde an mehreren Stellen bei diesen drei Brettern gemessen. Das Ergebnis der Messungen liegt bei allen Brettern bei ca. 15%. Technisch getrocknetes Holz liegt direkt nach Trocknung bei ca. 8 bis 12%, durch die Holzausgleichsfeuchte pendelt sich dies bei ca. 15 bis 18% ein. Die gemessenen Werte von durchschnittlich 15% liegen absolut im Normbereich. Die ermittelte Shorehärte (A) liegt bei unterschiedlichen Messstellen und auf alle drei Bretter verteilt bei 68, was dem Wert eines Neubrettes entspricht.

Die Dicke der Bretter wurde im Randbereich an jeweils acht Punkten gemessen, dies vor und nach der Reinigung. Ein aus dem Brett gesägter Holzklotz mit den Maßen 100 x 79,9 x 43,85 mm wiegt ca. 165 g; dies entspricht einer Holzdichte von 471 kg/m³ und liegt somit im Bereich eines gut abgetrockneten LVL-Nadelholzes. Daraus folgt, dass die PU-Ummantelung vollständig geschlossen war und kein Wasser in das Brett eingedrungen ist.

Der Kunststoff ist fest mit dem Holzkern verbunden und umschließt diesen vollständig. Die Kunststoffoberfläche lässt sich nur mit Gewalteinwirkung und mit Hilfe eines Stechbeitels von dem Holz ablösen, dabei bleibt Holz am Kunststoff hängen und die Holzfasern reißen auf tieferen Schichten ab. Die Verklebung zwischen Holz und Kunststoff ist über die gesamte Fläche gegeben.

1.2 Zusammenfassung Alkern

Die drei von Fa. Alkern angelieferten Musterbretter befanden sich zum Zeitpunkt der Untersuchung in einem tadellosen Zustand. Die Kunststoffoberfläche war vollständig intakt und die Maßhaltigkeit der Bretter entsprach dem Auslieferungszustand. Aufgrund der Untersuchungsergebnisse lässt sich darauf schließen, dass die Unterlagsbretter auch weiterhin für die Produktion von sehr maßgenauen Betonsteinprodukten geeignet sind und auch noch längere Zeit eingesetzt werden können.

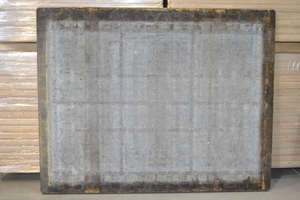

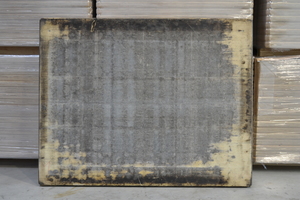

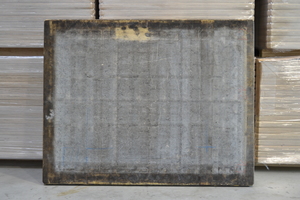

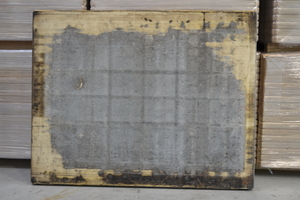

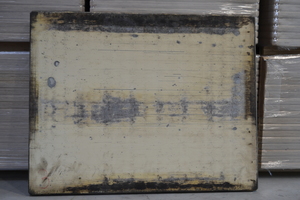

2 Unterlagsbretter von Steypustödin (5 St.)

Am 15. April 2019 wurden von der Fa. Steypustödin fünf Unterlagsbretter mit der Abmessung 1400 x 1100 x 55 mm an die Fa. Assyx zwecks Begutachtung angeliefert. Die Bretter waren mit einer Gesamtstückzahl von 1.250 St. beauftragt und im April 2007 an die Fa. Steypustödin in die isländische Metropole Reykjavik geliefert worden. Es handelt sich um ein Assyx DuroBoard der ersten Generation; der Holzkern besteht aus einem LVL-Furnierschichtholz aus brasilianischer Pinie.

Die Bretter wurden unverpackt auf einer Europalette angeliefert. Nach Öffnen der Bänder wurden die Bretter einzeln der Palette entnommen und optisch begutachtet. Die Oberfläche der Bretter war verschmutzt, so wie es nach 12-jähriger Nutzung eines Unterlagsbretts in der Betonsteinindustrie üblich ist. Auf den Unterlagsbrettern wurden Betonsteine in unterschiedlichen Formaten und zum Teil unter Verwendung von Trennmittel auf einer Fertigungsmaschine AMEthst 1300 der Fa. AME gefertigt. Hierbei lag das Fertigungsgewicht pro Lage bei bis zu 360 kg. Laut Aussage der Fa. Steypustödin wurden im vergangenen Jahr pro Brett ca. 150 Umläufe gefahren, das entspricht hochgerechnet 1.800 Produktionszyklen in der bisherigen Nutzungsdauer. Sowohl die Oberfläche als auch die Seitenflächen der fünf Bretter wiesen keine großflächigen Beschädigungen auf.

Im ersten Schritt wurden drei der fünf Bretter gewogen, anschließend wurde die Durchbiegung unter Last und dann die Dicke der Bretter im Anlieferungszustand gemessen.

Danach wurden die Bretter in einer Bandschleifanlage von groben Schmutzanhaftungen gereinigt, bevor an den vorherigen Messstellen die Dicke erneut gemessen wurde.

Um den Verschleiß der Bretter auf der gesamten Oberfläche messen zu können, wurden die Bretter in drei Teile aufgesägt und anschließend vermessen.

Abschließend wurden die Shore-Härte und die Holzfeuchte bestimmt und die Verklebung des PU mit der Holzoberfläche untersucht. Zwei Holzstücke (ohne Kunststoffanhaftungen) wurden zu rechteckigen Quadern aus dem Brett gesägt, um die Dichte des Holzes zu bestimmen.

2.1 Auswertung der Messergebnisse (Steypustödin)

Das Gewicht der drei Bretter lag zwischen 60 und 63 kg, im Mittel bei 62 kg. Assyx gibt das Gewicht eines neuen DuroboardS in dieser Größe mit 61 kg an. Ermittlung E-Modul: Die Einzelbretter wurden im äußeren Randbereich mit Leisten unterlegt, um den Transport in einer Fertigungsanlage zu simulieren und anschließend mit einem Gewicht von 780 kg auf der Oberfläche belastet. Unter Last wurde die Durchbiegung gemessen und daraus resultierend der E-Modul berechnet. Die Durchbiegung der Einzelbretter betrug 1,2 mm; 0,9 mm; 1,1 mm und im Mittel 1,06 mm.

Aus der ermittelten Durchbiegung der Bretter errechnet sich ein E-Modul von deutlich über 10.000 N/mm². Dieser Wert entspricht dem Wert eines Brettes im Auslieferungszustand, Assyx garantiert hier ein E-Modul von >10.000 N/mm². Daraus ist zu schließen, dass die beurteilten Bretter von ihrer mechanischen Belastbarkeit während ihrer bisherigen Nutzung nichts eingebüßt haben und weiterhin in der Produktion eingesetzt werden können.

Die Holzfeuchte wurde an mehreren Stellen bei den drei ausgewählten Brettern gemessen. Das Ergebnis der Messungen liegt bei allen Brettern zwischen 11% und 14%. Technisch getrocknetes Holz liegt direkt nach Trocknung bei ca. 8 bis 12%, durch die Holzausgleichsfeuchte kann sich dies bis auf Werte von 18% einpendeln. Die gemessenen Werte von bis zu 14% liegen absolut im Normbereich.

Die ermittelte Shorehärte (A) liegt an unterschiedlichen Messstellen und auf alle drei Bretter verteilt bei ca. 68. Dies entspricht dem Wert eines Neubrettes.

Die Dicke der Bretter wurde im Randbereich an jeweils acht Punkten gemessen, dies vor und nach der Reinigung.

Der Kunststoff ist fest mit dem Holzkern verbunden und umschließt diesen vollständig. Die Kunststoffoberfläche lässt sich nur mit Gewalteinwirkung und mit Hilfe eines Stechbeitels von dem Holz ablösen, dabei bleibt Holz am Kunststoff hängen und die Holzfasern reißen auf tieferen Schichten ab. Die Verklebung zwischen Holz und Kunststoff ist über die gesamte Fläche gegeben.

Ein aus dem Brett gesägter Holzklotz mit den Maßen 134,3 x 73,9 x 43,7 mm wiegt ca. 280 g, das entspricht einer Holzdichte von 645 kg/m³ und liegt somit im Bereich eines gut abgetrockneten LVL-Nadelholzes. Daraus folgt, dass die PU-Ummantelung vollständig geschlossen war und kein Wasser in das Brett eingedrungen ist.

2.2 Zusammenfassung (Steypustödin)

Auch die von Fa. Steypustödin angelieferten Musterbretter befanden sich zum Zeitpunkt der Untersuchung in einem tadellosen Zustand. Die Kunststoffoberfläche war vollständig intakt und die Maßhaltigkeit der Bretter entsprach dem Auslieferungszustand. Aufgrund der Untersuchungsergebnisse lässt sich darauf schließen, dass die Unterlagsbretter auch weiterhin für die Produktion von sehr maßgenauen Betonsteinprodukten geeignet sind und auch noch längere Zeit eingesetzt werden können.