„Ein Stück näher an der Zukunft“

Seit Anfang 2017 leitet Chem.-Ing. Fulvio Canonico das Wilhelm Dyckerhoff Institut für Baustofftechnologie. Das WDI ist verantwortlich für die gesamte Forschungs- und Entwicklungsarbeit des Zementherstellers – und gemeinsam mit dem Labor in Trino, Italien, auch für F&E-Projekte des Dyckerhoff-Mutterkonzerns Buzzi Unicem. Die Redaktion der Fachzeitschrift BFT International traf sich in Wiesbaden mit Canonico, Dr. rer. nat. Dieter Israel, Leiter der WDI-Unterabteilung „Laborbetriebe“, und mit Dipl.-Bau-Ing. Dipl.-Wirtsch.-Ing. Martin Möllmann, Leiter Marketing und Leiter Weißzementvertrieb, und sprach mit den Managern über neue Märkte für Zement- und Betonfertigteilhersteller, die kundenorientierte Anwendungsberatung von Dyckerhoff und warum man mit den Zementen der Wiesbadener „ein Stück näher an der Zukunft ist“.

BFT International: Herr Canonico, nachträglich herzlichen Glückwunsch zu Ihrer Berufung an die Spitze des Wilhelm Dyckerhoff Instituts.

Canonico: Vielen Dank.

BFT International: Bereits vor Ihrer Berufung haben Sie im WDI eine von drei Unterabteilungen geleitet, nämlich die Unterabteilung „Forschung Bindemittel und Beton“, und außerdem die Forschungsarbeit des Dyckerhoff-Mutterkonzerns Buzzi Unicem in diesem Bereich, übergreifend in Deutschland und Italien. Werden Sie diese Erfahrung nutzen und die Forschungsanstrengungen der nationalen Niederlassungen des Konzerns stärker länderübergreifend bündeln?

Canonico: Ich habe vor meiner Berufung 50 % meiner Arbeitszeit in Deutschland und 50 % der Zeit in Italien für den genannten Bereich gearbeitet. Das ist in der Tat ein Beispiel für die gute internationale Zusammenarbeit innerhalb des Buzzi Unicem-Konzerns.

Der Konzern hat bereits 2015 die Aktivitäten der beiden Labore, des WDI hier in Wiesbaden und des Labors im italienischen Trino, organisatorisch zusammengefasst.

Darüber hinaus gibt es, wie in jedem Konzern, auf unterschiedlichen Organisationsebenen regelmäßige Treffen. Alle zwei Jahre beispielsweise kommen Führungskräfte aus den Tochterunternehmen, aus den Niederlanden, aus Luxemburg, Italien und Deutschland, zusammen und tauschen sich aus. Das letzte Treffen fand in Deutschland, in Hirschhagen im Oktober 2016 statt. Dort haben wir am ersten Tag eine Tunnelbaustelle besucht und am Folgetag haben die einzelnen Länder in Kurzvorträgen vorgestellt, was gerade in den Niederlanden passiert, was in Luxemburg, was in Italien, was in Deutschland und so weiter. Wirklich jeder kommt bei diesen Treffen zu Wort. Wir wollen dadurch den Informations- und Meinungsaustausch untereinander verstärken.

Es gibt also innerhalb des Konzerns von jeher einen regen Austausch im Bereich Forschung und Entwicklung.

BFT International: Dieser Austausch ist vermutlich sehr sinnvoll – der Markt ist hart umkämpft und jede Idee, jede Weiter- oder Neuentwicklung kann einen entscheidenden Vorteil bedeuten?

Möllmann: Richtig. In den europäischen Ländern sind die Zementabsatzzahlen entweder seit Jahren konstant auf einem Niveau oder sie sind sogar eingebrochen. Insgesamt leben wir – Gott sei Dank – in einer sehr friedlichen und von Naturkatastrophen verschonten Region, was aber auch zur Folge hat, dass sich die Bauaktivitäten in Grenzen halten. Wir können also nur durch Trendsetting und durch die Veränderung von Einstellungen Bauaktivitäten anregen.

BFT International: Ein Trend, der von der Politik an Sie herangetragen wird, ist die CO2-Einsparung. Was tut Dyckerhoff in diesem Bereich?

Canonico: Die CO2-Reduktion ist seit einiger Zeit ein Hauptziel unserer Forschung. Wir arbeiten auf unterschiedlichen Ebenen: Kurzfristig fördern wir die Effizienz unserer Zementwerke und setzen verstärkt auf Sekundärbrennstoffe. Bei unseren Produkten arbeiten wir immer wieder an der Optimierung des Klinkerfaktors. In den kommenden Jahren werden es die Normen ermöglichen, den Klinkeranteil weiter zu reduzieren.

Mittelfristig versuchen wir auch, neue Produkte zu entwickeln. Dyckerhoff hat wichtiges Know-how bei Ultra High Performance Concrete oder UHPC, also ultrahochfestem Beton. Wir arbeiten seit Langem an der Optimierung des Gefüges, der Packungsdichte in der Kombination von verschiedenen Bindemitteln. Nanodur und alle Premiumzemente basieren auf der Mikrodur-Technologie. Mit der UHPC-Technologie und mit diesen Zementen kann man CO2 einsparen. Denn wir haben bei UHPC eine viel höhere Performance und Festigkeit als bei herkömmlichem Beton, sodass man mit deutlich geringerem Betonvolumen bauen kann. Sie sparen Material und somit auch CO2.

Möllmann: Das ist auch ein Thema für die derzeitige Wohnungsnot. Die wird in Großstädten nur dadurch behoben werden können, dass wir noch verdichteter bauen, indem wir in die Höfe und Hinterhöfe gehen und die Kubatur zusätzlich aufstocken. Und das geht besonders gut mit Hochleistungsbaustoffen, beispielsweise UHPC – man baut dann zum Beispiel Stützen nicht mehr mit einem Durchmesser von 70 cm, sondern mit einem Durchmesser von 40 cm und erhöht damit die Nettogeschossflächen.

BFT International: UHPC gibt es nicht nur von Ihnen. Wodurch unterscheidet sich Ihr Produkt vom Wettbewerb?

Canonico: Zur Herstellung von UHPC ist im Allgemeinen Silica-Staub nötig, den die Hersteller in den Beton- und Betonfertigteilwerken dazugeben müssen. Dyckerhoff Nanodur dagegen können die Hersteller als Compound erwerben. Das ist fertig, wie eine Backmischung, und die Hersteller müssen keinen Silica-Staub mehr hinzugeben.

Wir können Nanodur als Compound anbieten, weil wir bereits 1993 in unserem Werk in Neuwied einen hochleistungsfähigen Sichter gebaut haben, mit dem wir Zementteilchen bis auf 6 µm herunter sichten können.

Mit dem Nanodur-Compound können die Hersteller robust und ohne Schwankungen eine gleichbleibende Qualität produzieren, direkt im Beton- oder Betonfertigteilwerk. Das Compound ist der beste Weg, um Qualität und auch Kosten zu kontrollieren.

BFT International: Herr Canonico, Sie selbst haben vor einiger Zeit in BFT International einen wissenschaftlichen Beitrag veröffentlicht über Calciumsulfoaluminat-Zemente. Die Verwendung von CSA-Zementen ist eine andere Möglichkeit, CO2 zu einzusparen. Was macht Dyckerhoff mittlerweile in diesem Bereich?

Canonico: Mit Calciumsulfoaluminat-Zementen haben wir viel Erfahrung. Wir produzieren CSA-Zemente seit vielen Jahren, seit den 1990er Jahren in den USA und seit den 2000er Jahren auch in Italien. Im Vergleich mit herkömmlichen Portland-Zementen sparen Sie mit CSA-Zementen zwischen 25 % und 30 % des CO2 ein – ein Teil der Einsparung geht auf das Konto der Rohmaterialien, denn für die Herstellung braucht man weniger Kalkstein; ein anderer Teil geht auf das Konto des Herstellprozesseses selbst, für den weniger Energie benötigt wird.

Wir gehen davon aus, dass die CSA-Zemente Potenzial haben und damit in Zukunft verschiedene Anwendungen möglich sein werden. Natürlich sind sie teurer als herkömmlicher Portland-Zement. Und so werden die CSA-Zemente die Portland-Zemente in der Masse nicht ersetzen.

Außerdem gibt es noch zwei Bereiche, in denen wir zur CO2-Einsparung forschen und die ich erwähnen möchte: Wir forschen auch an aktivem Belit-Zement. Belit-Zemente gibt es schon seit dem Anfang des Jahrhunderts. Bisher ist es allerdings nicht möglich, ausreichende Frühfestigkeit zu erreichen. Belit-Zemente binden sehr langsam und das ist für die heutigen Anwendungen nicht passend. Die Herausforderung ist es jetzt also, einen Belit-Zement zu entwickeln, der so aktiv ist wie Portland-Zement. Das CO2-Einsparpotenzial von Belit-Zement liegt erwartungsgemäß zwischen 15 % und 20 % im Vergleich mit Portland-Zement.

Und schließlich arbeiten wir gemeinsam mit der European Cement Research Academy, ECRA, und mit dem Verein Deutscher Zementwerke, VDZ, an Projekten zur CO2-Einlagerung und zur CO2-Wiederverwendung, wie das beim Oxyfuel-Verfahren geschieht (Verbrennungsverfahren, das sich für Kraftwerksprozesse eignet und derzeit weltweit intensiv entwickelt wird, Anm. d. Red.) oder bei der Post Combustion Technology (dauerhafte unterirdische Einlagerung, Anm. d. Red.). Zuletzt haben wir im Oktober 2017 mit einem EU-Partner ein neues F&E-Projekt in diesem Bereich gestartet; beim sogenannten Cleanker Projekt wird die CO2-Einlagerung mit der Calcium-Looping Technologie erforscht.

BFT International: Sie engagieren sich auch bei einem anderen Zukunftsprojekt, dem Projekt C3 – Carbon Concrete Composite. Dabei dreht sich alles um den neuen Materialverbund von Carbon-Bewehrung und Hochleistungsbeton. Ende 2016 wurde C3 mit dem Zukunftspreis des Deutschen Bundespräsidenten ausgezeichnet. Mit Carbonbeton könnte man ebenfalls schlanker bauen und somit CO2 einsparen.

Canonico: Ja, daran beteiligen wir uns. Grundsätzlich hat der Materialverbund einige Vorteile; vor allem würde sich die Dauerhaftigkeit des Betons deutlich erhöhen, da die Kunststoffbewehrung ja nicht korrodiert.

Im Rahmen des Projekts versuchen wir, unseren UHPC zu verbessern und die Betonmatrix mit der Carbonbewehrung optimal abzustimmen, sodass die beste Verbindung eingegangen wird.

Das C3-Projekt ist sehr interessant. Allerdings ist vieles auch noch Zukunftsmusik, denn derzeit ist Carbonbewehrung noch sehr teuer; genau aus diesem Grund der Wirtschaftlichkeit beschäftigen wir uns auch mit dem Einsatz von glasfaserverstärktem Kunststoff, also GFK, als Bewehrung im Beton.

BFT International: Sicher ist der Einsatz von Carbonbewehrung in vielen Bereichen der Betonfertigteilindustrie noch ein Zukunftsthema. Aber immerhin engagieren Sie sich auf der Suche nach Zukunftstechnologien.

Möllmann: Auf Veranstaltungen sage ich deshalb immer, dass Dyckerhoff ein bisschen näher an der Zukunft ist als die anderen. Aber im Ernst: Dyckerhoff ist ein Unternehmen, das sich sehr stark für die Weiterentwicklung im Baubereich einsetzt.

BFT International: Die Grundlagenforschung ist eine Aufgabe des WDI. Eine andere, mindestens genauso wichtige Aufgabe ist die Unterstützung Ihrer Kunden. Welchen Service bietet das WDI den Betonfertigteilherstellern an?

Möllmann: Das WDI ist für die Vertriebsbereiche der Beton- und Zementorganisation eine Art Serviceleister und unterstützt die Bauberater bei deren Arbeit mit den Kunden. Ein Beispiel: Ein Kunde hat seinen Zement bisher bei einem Wettbewerber gekauft, will jetzt aber mit Dyckerhoff arbeiten. Zunächst will er natürlich die Sicherheit haben, dass seine Produkte mit unserem Zement anschließend in Ordnung sein werden. Er will also den Nachweis haben, dass die Festigkeiten, die Biegezugwerte, die Frost-Tau-Werte passen. Das WDI als zugelassene, zertifizierte Prüfstelle für alle Arten von Betonen und Mörteln kann dann die notwendigen Prüfungen durchführen und dem Kunden die Nachweise liefern.

Ein anderes Beispiel: Ein Kunde hat ein neues Produkt entwickelt und ist unsicher, ob die technischen Parameter in Ordnung sind – wie sieht es mit der Oberfläche aus, wie mit dem Schleifverschleiß? Dann bietet das WDI Prüfungen an, die der Bauberater dem Kunden kostenlos zur Verfügung stellt.

BFT International: Wie werden die Anfragen an Sie herangetragen?

Israel: Das geschieht oft über die Bauberater, die die Betonfertigteilwerke betreuen und beraten. Anschließend setzen wir uns hier im WDI zusammen und besprechen, welche Leistungen erbracht, welche Versuche gemacht werden müssen. Die Ergebnisse der Versuche werden über die Bauberater wieder zurückgespiegelt zum Kunden.

Wir können aber auch hier im WDI Feldversuche oder größere Versuche durchführen, zu denen wir dann die Kunden einladen. Sie können zum Beispiel an einer Rezepturentwicklung hier vor Ort mitwirken. Wir können auch Versuchsflächen errichten und spezielle Anwendungen für den jeweiligen Kunden einmal ausprobieren.

BFT International: Herr Canonico, Dr. Israel, Herr Möllmann, vielen Dank für das Gespräch!

Interview: Christian Jahn, M. A.

CONTACT

Dyckerhoff GmbH

Wilhelm Dyckerhoff Institut für Baustofftechnologie

Dyckerhoffstraße 7

65203 Wiesbaden/Germany

+49 611 676-0

Das Wilhelm Dyckerhoff Institut

Das Wilhelm Dyckerhoff Institut (WDI) ist die Forschungs- und Entwicklungseinrichtung des Zementherstellers Dyckerhoff. Es übernimmt die Güteüberwachung der eigenen Zementwerke in Deutschland und Luxemburg sowie die Forschungs- und Entwicklungsarbeit für Dyckerhoff und in Zusammenarbeit mit dem Labor in Trino, Italien, zum Teil auch für den Buzzi Unicem-Konzern, der seit 2013 100 % des Grundkapitals der Dyckerhoff GmbH hält.

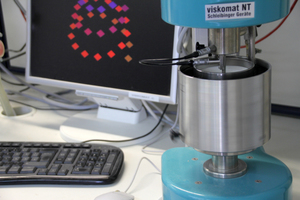

Das WDI ist direkt der Geschäftsführung von Buzzi Unicem unterstellt. Geleitet wird es seit Anfang 2017 von Chem.-Ing. Fulvio Canonico. Das Institut hat 62 Mitarbeiter, in den drei Bereichen „Laborbetriebe“, „Produktentwicklung/Spezialbaustoffe/Patente“ und „Forschung Bindemittel und Beton“. Der Bereich „Laborbetriebe“ koordiniert die Unterabteilungen „Physikalische Analytik“, „Güteüberwachung“, „Betonlabor/Prüfstelle“, „Rheologielabor“ und „Chemische Analytik“. Der Bereich „Produktentwicklung/Spezialbaustoffe/Patente“ koordiniert die Zusammenarbeit mit dem Technischen Vertrieb, den Technischen Diensten und mit den Produktbereichen „Weiß/Flowstone“ und „Nanodur“. Der Bereich „Forschung Bindemittel und Beton“ schließlich ist verantwortlich für die Forschungs- und Entwicklungsarbeit der Unterabteilungen „REACH/Projekte“, „Transportbeton“ sowie „Bindemittel/Zement“.

Als reine Forschungs- und Entwicklungsabteilung ist das WDI keine gewinnorientierte Business Unit. Wie die oben beschriebene Aufteilung aber erahnen lässt, erbringt das WDI Beratungsdienstleistungen für den Technischen Vertrieb. So unterstützt das WDI die Anwendungsberater, wenn zum Beispiel mit und für einen Kunden eine spezifische Betonrezeptur entwickelt werden muss. Die dabei anfallenden Kosten übernimmt die Business Unit Technischer Vertrieb.

Da das WDI also auch für Dritte im Auftrag arbeitet, etwa für Beton- und Betonfertigteilhersteller, unterliegt die gesamte Forschungs- und Entwicklungsarbeit strengster Vertraulichkeit. Das heißt konkret, dass Besucher nur nach vorheriger Anmeldung die Laborräume betreten dürfen – so wird verhindert, dass Besucher von Forschungsaktivitäten direkter Wettbewerber erfahren; und so muss das WDI auch schon einmal einen Besuch aus Gründen der Vertraulichkeit ablehnen.