Eines der modernsten Betonfertigteilwerke der USA eingeweiht

Die Firma Molin Concrete Products hat vor kurzem in Ramsey, Minnesota ein Betonfertigteilwerk zur Herstellung von großformatigen Wandplatten in Betrieb genommen. Gegründet 1897, hat sich das Unternehmen mit Hauptsitz in der Nähe von Minneapolis nach dem Zweiten Weltkrieg auf die Herstellung von Betonfertigteilen spezialisiert und stellt heute unter anderem Spannbetondecken, Träger, Stützen sowie massive Wandplatten für den Wohnungs- und Industriebau her.

Im Jahr 2011 reiften bei Molin die ersten Überlegungen, in eine Erweiterung der Produktionskapazität zu investieren und ein neues Werk zur Herstellung von Massivdecken, Architektur-Fassaden und gedämmten Sandwichfassaden zu errichten. Kurz darauf wurden verschiedene Lieferanten kontaktiert, und Vertreter des Unternehmens reisten für die Sondierung ihrer Möglichkeiten auch nach Europa. 2013 erteilte Molin nach einem entsprechenden Evaluierungsprozess den Auftrag zur Planung und Produktion der Anlage an den deutschen Maschinen- und Anlagenbauer Weckenmann. Der Lieferstart war Ende 2014, bereits in der ersten Jahreshälfte 2015 fand die Montage statt und im Juni 2015 wurden die ersten Platten produziert. Neben der Planung, Montage und Inbetriebnahme der kompletten Anlage übernahm Weckenmann auch die Schulung der Mitarbeiter für die neue Anlage.

Offizielle Einweihungsfeier im September 2015

Das Highlight bildete die offizielle Einweihungsfeier der Anlage am 24. September 2015. Eingeladen und gekommen waren mehrere hundert Kunden, Lieferanten, Vertreter der Stadt und Region sowie Geschäftspartner von Molin. Das Werk wurde unter Produktionsbedingungen präsentiert, sodass sich alle Gäste hautnah ein Bild vom modernen Fertigteilwerk machen und auf einer geführten Tour durch die Anlage live erleben konnten, wie die großen Wandplatten teilweise in Sandwichbauweise hergestellt wurden.

Die Besucher, die sich zum Abschluss bei einem typisch amerikanischen Buffet über die Eindrücke des Tages austauschen konnten, waren laut Herstellerangabe beeindruckt von dem neuen Werk, das Molin genau zur richtigen Zeit in Betrieb genommen hat, da sich die US-amerikanische Betonfertigteilindustrie in einer Wachstumsphase befindet.

Produktion von Betonfertigteilen auf einer Umlaufanlage

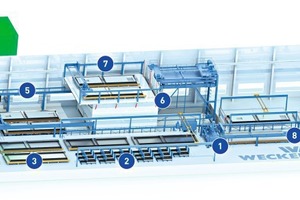

Die Produktion von Betonfertigteilen auf einer Umlaufanlage ist in den USA noch nicht weit verbreitet. Im Regelfall werden diese traditionell auf flachen, stationären Tischen produziert, an die der Beton mit einem Kübel oder einem Transportfahrzeug gebracht wird. Bei der Umlaufanlage ist der komplette Produktionsprozess computergesteuert und die Paletten werden von einer Bearbeitungsstation zur nächsten gefahren. Der Weckenmann Leitrechner WAvision überträgt alle Produktionsdaten zur Steuerung des Prozesses an den Master-Computer.

Der Arbeitsprozess beginnt mit dem Reinigen, Plotten und Ölen der Palette. Die sogenannte RPÖ-Station besitzt außerdem eine Sprüheinheit für das Aufbringen von Verzögerern. Der darauffolgende Einschalungsprozess findet an der Schalungsstation mit einem Handlingkran statt. Nachdem die Palette die Schalungsstation verlassen hat, fährt sie über die Bewehrungsstation weiter in den Betonierbereich, bestehend aus zwei Betonverteilern; gefolgt von der automatischen Verdichtungsstation.

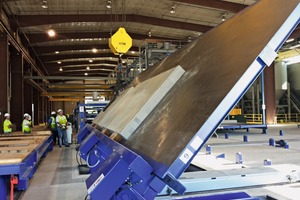

Danach werden die Betonplatten zur Härtekammer transportiert, in der sie 1 bis 2 h bei rund 49 °C aushärten. Die Palette wird dann mit einem automatischen Regalbediengerät auf die Kammer gehoben, wo sie mit einem Flügelglätter geglättet wird, bevor sie zum endgültigen Aushärten wieder zurück in die Härtekammer fährt. Nächste Station im Palettenumlauf ist die Entschalungsstation, die aus einem Kipptisch besteht. Nach erfolgtem Entschalen wird dieser auf 70 ° gekippt und das Fertigteil zum Transport auf die Baustelle abgehoben.

Neben einem verringerten Platzbedarf können auch Personalkosten reduziert werden. Für die geplante Produktionskapazität von 140.000 m² Wandplatten werden im Vergleich zur traditionellen Methode auf Fertigungsbahnen statt bisher 48 nur noch rund etwa 14 bis 18 Mitarbeiter benötigt.

Hängebahn für schwere Fassadenelemente

Demnächst steht die Einrichtung einer Bearbeitungslinie für die Herstellung von Betonfertigteilen mit Architekturoberflächen an. Es sollen farbige, gewaschene und sandgestrahlte Elemente gefertigt werden. Für die bis zu 25 t schweren Fertigteile liefert Weckenmann eine kurvengängige Hängebahn.

Mit der neuen Anlage besitzt Molin eine der wenigen automatischen Umlaufanlagen in den USA und setzt Maßstäbe, was die Produktionskapazität und den Automatisierungsgrad der Fertigungsprozesse betrifft. Molin konnte seine Produktivität um ein Vielfaches steigern und dadurch den Marktanforderungen besser gerecht werden.

CONTACT

Weckenmann Anlagentechnik

GmbH & Co. KG

Birkenstraße 1

72358 Dormettingen/Germany

+49 7427 94930