Energieeffiziente Kühl- und Heizlösungen zur Steigerung der Frischbetonqualität

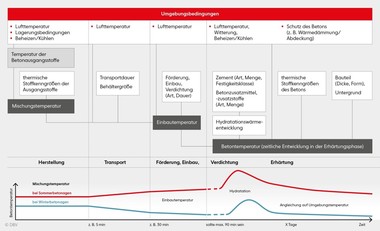

Sowohl im Ortbeton- als auch im Fertigteilsektor kommen massive Betonbauteile zum Einsatz, die hohe Hydratationswärme und damit rissbildende Spannungen entwickeln können. Um drastische Schäden am Bauwerk zu vermeiden, muss die Temperatur des Betons bereits während des Mischvorganges entsprechend reguliert werden.

Beim Bau von Flughäfen, Staudämmen, aber auch Tunneln, Brücken und anderen Infrastrukturprojekten kommen massive Bauteile aus Beton zum Einsatz, die aufgrund ihrer Dicke noch Monate nach dem Einbau Hydratationswärme und damit rissbildende Spannungen entwickeln können. In klimatisch extremen Regionen kommen dazu noch sehr hohe oder niedrige Umgebungstemperaturen, die ein kontrolliertes Aushärten des Betons behindern können. Um Risse im Beton und damit auch drastische Schäden am Bauwerk zu vermeiden, muss die Temperatur des Betons bereits während des Mischvorganges entsprechend reguliert werden.

Aufgrund strengerer Gesetzesvorgaben in den letzten 10 bis 15 Jahren sowie höherer Anforderungen an die Qualität und Struktur des Betons sehen sich Bauunternehmer und Betonhersteller somit oftmals mit engen Temperaturgrenzen konfrontiert. Gleichzeitig verlangen steigende Energiepreise, dass die zur Temperierung eingesetzten Anlagen immer energieeffizienter werden müssen. Eine Lösung können hier modulare Systeme sein, die durch den kombinierten Einsatz von Eis, Wasser und Luft die strengen Anforderungen hinsichtlich der Betontemperatur erfüllbar machen und darüber hinaus durch die Vermeidung von verbrauchsintensiven Kühl- und Heizmethoden eine vorteilhaftere Energie- und CO2-Bilanz aufweisen.

Temperaturkontrollierter Beton

„Gebaut wird immer“, so sagt es ein bekanntes Sprichwort. Doch für stabile Bauwerke braucht es besonders bei Mega-Projekten wie dem mittlerweile 1.400 Hektar großen Dubai International Airport vor allem eines: Beton. Gleichzeitig ist es in der Vergangenheit bei mangelhafter Planung und fehlender Expertise häufig zu nachträglich auftretenden Problemen mit der Festigkeit des verbauten Betons gekommen, da der Beton nicht ausreichend temperiert wurde. Risse, die hydratationsbedingt durch Temperaturdifferenzen innerhalb des Bauteils bei der Aushärtung entstehen, müssen nachträglich gekittet werden und sorgen unter Umständen für gefährliche Schwachstellen in der Statik, ergo für potenzielle Bruchstellen. Gerade in klimatisch anspruchsvollen Regionen wie dem Nahen Osten, Südostasien oder Afrika, wo extreme Temperaturen herrschen, ist eine umfassende Senkung der Betontemperatur noch beim Mischen erforderlich. Doch auch in kalten oder wechselhaften Regionen muss der Beton temperiert und damit beheizt werden: Eine zu kalte Charge kann sonst gefrieren und so zu Strukturschäden im Bauteil führen.

Darüber hinaus haben sich in den letzten Jahrzehnten die Anforderungen auf Baustellen an den Umgang mit Beton verschärft. Gesetzgeber in vielen Ländern stellen höhere Ansprüche an Festigkeit, Beständigkeit und Haltbarkeit des Betons, was sich auch in den geforderten Grenzwerten der Betontemperatur niederschlägt. Zudem verlangen öffentliche wie private Auftraggeber zur Vermeidung von nachträglichen Problemen mit der Qualität des Betons oftmals noch strengere Temperaturgrenzen für den Frischbeton, die beispielsweise in Ländern der arabischen Halbinsel trotz gesetzlicher Vorgabe von 30 °C je nach Projekt nur 25 °C und weniger betragen darf – und das bei bis zu 50 °C Außentemperatur im Sommer. Nicht zuletzt kommen oftmals neuartige High-Performance-Zemente zum Einsatz, die deutlich höhere Temperaturen beim Aushärten entwickeln als Standardzemente.

Auch die Frage nach der Energieeffizienz, die erst mit steigenden Strompreisen und knapper werdendem Öl aufgetreten ist, stellt eine neue Herausforderung dar. Hierzu bedarf es Anlagen, die zwar einerseits eine signifikante Beeinflussung der Temperatur erreichen, aber auch andererseits Alternativen zu energieintensiven Methoden, wie beispielsweise dem Einsatz von Stickstoff, ermöglichen. Nicht zuletzt spielt gerade in urbanen Räumen der herrschende Platzmangel eine wachsende Rolle. Die Systeme zur Betonkühlung und -heizung sollen so kompakt wie möglich gehalten sein.

Betonkühlung durch Eis – Platteneis als energieeffiziente Option

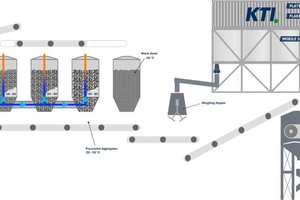

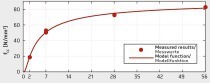

In Abhängigkeit von den klimatischen Bedingungen und dem konkreten Bauvorhaben können dabei die möglichen Lösungen zur Temperierung des Betons sehr unterschiedlich ausfallen. In einem exemplarischen Fall soll ein Tunnel bei gemäßigtem Klima in der DACH-Region gebaut werden. Aufgrund gesetzlicher Bestimmungen muss der Beton besonders dicht gegenüber Sickerwasser sein, damit es zu keinem Eindringen von Feuchtigkeit und damit langfristigen Schäden kommt („Weiße-Wanne-Beton“). Das hydratationsbedingte Entstehen von Rissen muss somit unbedingt vermieden werden. Dies bedeutet jedoch erhöhte Anforderungen an die Temperatur der Betonmischung: Maximal 20 °C sind für den einzubringenden Baustoff erlaubt. Dazu ist trotz des milden Klimas vor allem im Sommer der Einsatz einer effizienten Kühlvorrichtung nötig. Um diese Grenze nicht zu überschreiten und gleichzeitig ausreichend Beton bereitstellen zu können, werden für die Vorkühlung mehr als 50 t Eis pro Tag benötigt. Da bei diesem Projekt vonseiten des Auftraggebers großer Wert auf Energieeffizienz gelegt wurde, fiel die Wahl auf die energieeffiziente Erzeugung von Platteneis anstelle von Scherbeneis. Platteneisanlagen sind je nach Umgebungsbedingungen mit einem Verbrauch von circa 30-45 % weniger Energie pro Tonne Eis sparsamer als vergleichbare Scherbeneisanlagen.

Zuschlagstoffkühlung mit Luft als Alternative zu Eis

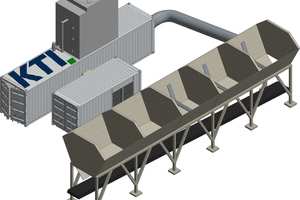

In tropischen Regionen wiederum, in denen Temperaturen um die 45 °C oder mehr herrschen können, kommen noch weitere Herausforderungen hinzu. So sollen in einem weiteren Beispiel täglich 1.000 m3 im Betonwerk produziert werden. Um hier die regional vorgegebene Zieltemperatur von 23,5 °C zu erreichen, könnte man wie im europäischen Fall auf den Einsatz von Platteneisanlagen zurückgreifen, die bei Bedarf gleichzeitig auch Kaltwasser erzeugen können. Jedoch wäre in diesem Fall selbst mit Einsatz von über 78 kg Eis und 36 l Kaltwasser pro m³ Beton nur eine Frischbetontemperatur von 28 °C erreicht worden. Dies war auf Grund des W/Z-Wertes nicht möglich, und die Festigkeit des Betons hätte nicht mehr gewährleistet werden können. Daher ist nun die Zuschlagstoffkühlung als Ergänzung zu Eis und Kaltwasser eingesetzt worden. Der für das Anmischen des Betons ebenfalls notwendige Kies wird dabei in entsprechend großen Silos mithilfe von durch Düsen eingeblasener Kaltluft vor dem Mischvorgang herabgekühlt. Dabei wird die Außenluft angesaugt und gereinigt, damit sich die Wärmetauscher nicht zusetzen und somit eine konstante Kühlleistung gewährleistet werden kann. Auf diese Weise wird die mechanische Wartung der Anlage auf ein Minimum reduziert. Die Luft gelangt schließlich über ein mehrstufiges Kühlsystem mit Wärmetauscherpaketen von unten in das Siloinnere zum Kies, wodurch die Temperatur der Zuschlagstoffe in diesem Beispielfall auf circa 20 °C gesenkt wird.

In anderen Fällen dient die Zuschlagstoffkühlung auch als vollständige Alternative zur Kühlung durch Eis. Im Ergebnis bleibt die Kombination von gekühltem Kies und Kaltwasser energetisch deutlich unter der Variante mit Eis, da die Abkühlung von Wasser ebenso wie von Luft weniger energieintensiv ist als die Herstellung von Eis. Aufgrund der Zusammensetzung von Beton (40 bis 60 % Kies) wirkt sich die Kühlung dieses Zuschlagstoffes außerdem erheblich auf die Mischtemperatur aus und macht sie somit sehr effektiv. Ganz allgemein lässt sich sagen, dass eine Änderung der Frischbetontemperatur um 1 K durch eine Änderung der Temperatur der Gesteinskörnung um ca. 1,6 K bewirkt wird. Im Gegensatz dazu muss das zugegebene Wasser um 3,6 K abgekühlt werden, um den gleichen Abkühlungseffekt zu erzielen.

Staudammbau als Königsdisziplin

In einem dritten und letzten Beispiel soll schließlich eine der größten Herausforderungen bei der Kühlung und Heizung von Beton illustriert werden: der Staudammbau. Das Szenario spielt diesmal in einer weit im Süden gelegenen Region des amerikanischen Kontinents, in der sowohl niedrige Temperaturen im Winter als auch höhere Temperaturen im Sommer auftreten. Kennzeichnend für jedes Staudammprojekt sind die komplexen Anforderungen an den temperaturkontrollierten Beton, welche vor allem aus den Dimensionen der massiven Betonbauteile resultieren. So findet beim Aushärten ab einer gewissen Distanz zwischen Bauteilkern und Oberfläche praktisch kein Wärmeaustausch mehr zwischen Kern und Umgebung statt. Infolgedessen steigt auch die Wärme- und Volumenentwicklung im Inneren durch Hydratation, was die Struktur negativ beeinflusst.

Hier bietet sich nun aufgrund der klimatischen Bedingungen eine Kombination aus Anlagen zur Betonkühlung und -heizung an. Als Grundlage dient dabei erneut eine Platteneisanlage, die in diesem Fall gegenüber Scherbeneis den Vorteil hat, dass für die täglich benötigten 110 t Eis anstatt zwei Anlagen nur eine erforderlich ist. Zudem kann die Platteneisanlage ebenfalls die Versorgung mit Kaltwasser sicherstellen, sodass keine separate Kaltwasseranlage nötig ist, um die täglichen 200 m3 Wasser zur Kühlung der Betonmischung zu liefern. Allein durch diese Maßnahmen sinkt der Energieverbrauch um circa 185 kW und die benötigte Menge an Kältemittel um über 50 %. Nicht zuletzt wären durch zwei Scherbeneisanlagen zusätzliche Transport-, Installations- sowie Anlagenkosten entstanden, was bei besonders abgelegenen Gebieten wie diesem eine nicht unerhebliche Rolle spielt. Um den Beton jedoch auf die sehr niedrige Temperatur von 10 °C zu kühlen, kommt ergänzend eine Zuschlagstoffkühlung durch Kaltluft zum Einsatz. Der besondere Vorteil besteht nun darin, dass mit den gleichen Kiessilos, die im Sommer für die Kühlung verwendet werden, auch im Winter eine Beheizung gewährleistet werden kann. Hierfür sind lediglich eine Anlage zur Erzeugung von Kaltluft sowie eine von Warmluft erforderlich, sodass ganzjährig eine gleichmäßige Temperatur des Betons sichergestellt ist. Zum Einsatz kommen in diesem Fall drei Heißluftanlagen sowie eine Heißwasseranlage für das Anmischen des Betons.

Weiteres Anwendungsgebiet Fertigteilproduktion

In der Fertigteilproduktion können Anlagen zu verschiedenen Zwecken verwendet werden. Zum einen ist auch hier die Kontrolle der Betontemperatur der wichtigste Punkt. Zwar kommt es nicht wie in anderen Branchen zu Rissen durch gefrierendes Wasser im Winter oder durch zu starke Sonneneinstrahlung (= zu schnelle Verdampfung von Wasser) im Sommer. Jedoch spielt die Frischbetontemperatur auch eine entscheidende Rolle für die Festigkeit des Bauteils. Ziel ist es immer, die zulässigen Temperaturen nicht zu über- bzw. unterschreiten. Im Gegensatz zu Großprojekten werden in der Fertigteilindustrie kleinere Anlagen benötigt. Natürlich gibt es auch Ausnahmen, diese sind jedoch sehr selten.

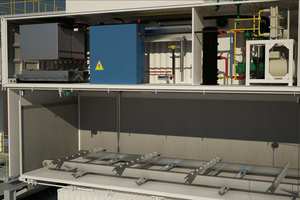

Da Fertigteile in einem Werk gefertigt werden, ist die Mobilität von Anlagen nicht immer ein entscheidendes Kriterium, jedoch oftmals trotzdem willkommen. Viele Kunden schätzen eine Containerlösung, da dann kein Maschinenraum in einem Gebäude vorgehalten werden muss.

KTI-Plersch hat allein über 40 Anlagensetups nur zur Betonkühlung in Fertigteilwerken installiert, ein Großteil davon in heißen Ländern wie Indien, den Vereinigten Arabischen Emiraten etc. Auch in Mitteleuropa sind die Anlagen jedoch von Nutzen. Die dabei verbaute Anlagentechnik setzt sich auch hier aus Kaltwasser, Eis und Zuschlagstoffkühlung zusammen, wobei die Verwendung von Kaltwasser meistens ausreichend ist. Bei besonders hohen Anforderungen kommt oftmals die Zuschlagstoffkühlung zum Einsatz. Diese kann einerseits über Kaltluft realisiert, im Fertigteilsegment andererseits jedoch auch über Kaltwasser in überfluteten Kiessilos umgesetzt werden.

Im Bereich Betonheizung sind ebenso viele Anlagen im Feld. Zum einen werden die Heizanlagen zur Kontrolle der Betontemperatur eingesetzt (analog Kälte); zum anderen kommt hier jedoch auch die sekundäre Verwendung ins Spiel. Da Fertigteilelemente in Hallen produziert werden, kann überschüssige Wärme zur Beheizung von Hallen verwendet werden. Ebenso bestünde die Möglichkeit, sogenannte Härtekammern, in denen die Fertigteilelemente aushärten, mit zu beheizen, um den Prozess stabil zu halten.

Trend zu kompakten und energieeffizienten Anlagen

Zusammenfassend lässt sich sagen, dass der Einsatz von Kaltwasser und -luft dem Einsatz von Eis in energetischer Hinsicht vorzuziehen ist. Betrachtet man die bereits heute vorhandenen Einsparmöglichkeiten hinsichtlich des Energieverbrauchs und die sich global weiterentwickelnde Bewegung hin zu effizienten Industrieanlagen und -verbrauchern, wird auch die Energieeffizienz bei der Kühlung und Beheizung von Beton eine immer stärkere Rolle spielen. Im Heizungssegment stehen dabei vor allem regenerative Brennstoffe im Vordergrund, wie etwa Holzpellets, Hackschnitzel oder auch Biogase.

Ein weiterer Trend ist beim Platzbedarf der Anlagensetups für Betonkühlung und -heizung auszumachen. Wie bei dem Beispiel in Südamerika kann durch den Verzicht auf einzelne Anlagen Platz gespart werden, was sich bei städtischen und allgemein beengten Baustellen bezahlt macht. Hier besteht die Lösung vor allem in modularen Anlagen, die beispielsweise fest installiert in 20- oder 40-Fuß-Containern gestapelt werden können, sodass in der Breite weniger Raum erforderlich ist. Damit kann in dicht besiedelten Gebieten, wo Raum teuer ist, Platz gespart werden, während sich in abgelegenen Regionen die Transportkosten verringern.