Haftscherfestigkeit und Gleitreibung von mineralschaumgedämmten Sandwichfassaden

Zur Anwendung von ultraleichten Mineralschäumen in Betonsandwichwänden fehlen aktuell grundlegende Kenntnisse zum Tragverhalten des Mineralschaums. Um diese Lücke zu schließen, werden im Rahmen dieses Beitrages experimentelle Untersuchungen zur Haftscherfestigkeit und zur Gleitreibung zwischen ultraleichtem Mineralschaum und Normalbeton vorgestellt und ausgewertet.

Im Fertigteilwerk vorgefertigte Betonsandwichwände werden seit vielen Jahren als Außenwandsysteme eingesetzt und haben sich in der Praxis bewährt. Sie zeichnen sich durch zahlreiche Gestaltungsmöglichkeiten aus und erfüllen die stetig steigenden Anforderungen an den Wärmeschutz. Aktuell werden überwiegend Wärmedämmstoffe auf Erdölbasis eingesetzt. Der formschlüssige Verbund von organischem Dämmstoff und mineralischem Beton erzeugt einen Verbundabfall, der das spätere Recycling der Betonsandwichwände behindert.

Um geschlossene Stoffkreisläufe zu erzeugen, müssen die organischen Dämmstoffe durch rein mineralische Dämmstoffe wie ultraleichte Mineralschäume ersetzt werden. Zur Anwendung von ultraleichten Mineralschäumen in Betonsandwichwänden fehlen aktuell grundlegende Kenntnisse zum Tragverhalten des Mineralschaums. Um diese Lücke zu schließen, werden im Rahmen dieses Beitrages experimentelle Untersuchungen zur Haftscherfestigkeit und zur Gleitreibung zwischen ultraleichtem Mineralschaum und Normalbeton vorgestellt und ausgewertet.

1. Ausgangssituation und Zielsetzung

Betonsandwichwände sind dreischichtige Stahlbetonwandtafeln, die aus einer Vorsatzschale, einer Tragschale und einer werkseitig eingebauten Wärmedämmstoffschicht bestehen [1] (siehe Abb. 1). Die Vorsatzschale ist selbsttragend, dient als architektonisches Gestaltungselement und erfüllt die Funktion des Witterungsschutzes für den Wärmedämmstoff. Sie wird mittels diskreter Verbindungsmittel über die Dämmstoffschicht hinweg mit der Tragschale verbunden. Als Verbindungsmittel kommen stabförmige Verbindungsmittel aus glasfaserverstärktem Kunststoff zum Einsatz. Die Tragschale besteht aus Stahlbeton und erfüllt die Funktion des Lastabtrages.

Als Wärmedämmstoffe kommen überwiegend expandiertes Polystyrol (EPS), extrudiertes Polystyrol (XPS) sowie Dämmstoffe auf Polyurethanbasis (PUR) zum Einsatz [1]. Bei der Herstellung der Betonsandwichwände im Fertigteilwerk entsteht bei üblicherweise offenporigen oder profilierten Dämmstoffoberflächen ein formschlüssiger Verbund zwischen dem organischen Dämmstoff und dem mineralischen Beton der Vorsatz- und Tragschale. Daher entsteht beim Brechen der Betonsandwichwände am Ende der Nutzungsdauer ein Verbundabfall, der das Recycling in geschlossenen Stoffkreisläufen verhindert [2].

Die Transformation der bestehenden linearen Wirtschaftsweise von Produzieren, Nutzen und Entsorgen hin zu einer ressourceneffizienten Kreislaufwirtschaft ist zunehmend nicht nur übergeordnetes Ziel der Europäischen Union [3] und der Vereinten Nationen [4], sondern aufgrund von Preissteigerungen relevanter Baustoffe auch aus ökonomischen Gründen gefordert [5]. Ein Lösungsansatz ist die Substitution organischer Dämmstoffe durch ultraleichte Mineralschäume. Das vermeidet schwer zu trennende Verbundabfälle und erzeugt perspektivisch geschlossene Stoffkreisläufe. Entwicklungen bei der Werkstoffoptimierung im Bereich der Stabilität von Schäumen und der Wärmeleitfähigkeit ultraleichter Mineralschäume lassen einen Einsatz als Wärmedämmstoff in Betonsandwichwänden zunehmend denkbar erscheinen [6].

Ultraleichter Mineralschaum ist nicht brennbar und selbsterhärtend. Im frischen Zustand ist der mineralische Schaum pump- und frei formbar, sodass ein Zuschneiden von Dämmstoffplatten in der Produktion entfallen kann. Aufgrund der geringen Wärmeleitfähigkeit sind insbesondere Mineralschäume mit einer Rohdichte von r ≤ 160 kg/m³ interessant. Mineralschäume im Rohdichtebereich kleiner 120 kg/m³ sind aufgrund der geringen Festigkeiten nicht für die Produktion von Betonsandwichwänden geeignet. Ein Überblick über die Werkstoffeigenschaften und die Produktionsmethoden von Mineralschäumen ist in [7] dargestellt.

2. Beanspruchung des Wärmedämmstoffs in Betonsandwichwänden

Die stabförmigen Verbindungsmittel und der Wärmedämmstoff von Betonsandwichwänden werden während der Nutzungsdauer maßgebend durch die Einwirkungen Eigenlast der Vorsatzschale, Wind und Temperaturänderung beansprucht. Daraus resultiert eine Belastung von Verbindungsmittel und Wärmedämmstoff in Scheibenebene. In Abb. 2 ist links der Zusammenhang zwischen der Kraft in Scheibenebene Q und der Differenzverschiebung der beiden Betonschalen u dargestellt. Das Tragverhalten von Verbindungsmittel und Dämmstoff wird dabei auf die drei grundlegenden Tragmodelle Schubtragwirkung der Dämmung, Biegetragwirkung des Verbindungsmittels und Systemtragwirkung von Verbindungsmittel und Dämmung nach [8], [9] zurückgeführt. Diese sind in Abb. 2 rechts skizziert.

Der Traganteil 1 entsteht durch die Schubtragwirkung der Dämmung und wirkt, bis die Haftscherfestigkeit zwischen Wärmedämmstoff und Beton ThD, oder die Scherfestigkeit des Dämmstoffs TsD überschritten wird. Die Last-Verformungsbeziehung des Traganteils 1 kann mit dem Schubmodul der Dämmung GD, dem Verbindungsmittelraster AVM, der Dämmstoffdicke hD und der Differenzverschiebung der beiden Betonschalen u beschrieben werden (siehe (Gl. 1)).

Q1 = GD * AVM / hD * u

Das Verbindungsmittel trägt einen Teil der Kraft in Scheibenebene Q über Biegung ab (Traganteil 2) [9]. Die Last-Verformungsbeziehung eines stabförmigen Verbindungsmittels wird anhand der in (Gl. 2) dargestellten analytischen Beziehung für einen beidseitig eingespannten Stab des Durchmessers beschrieben. Dabei stellen EVM die Biegesteifigkeit des Verbindungsmittels, hVM die effektive Stützweite des Verbindungsmittels nach (Gl. 3) und hD die Dämmstoffdicke dar.

Q2 = 12*Evm * lVM / hvm³ * u

hVM = hD +2 *0,5 * OVM

Wird die Haftscherfestigkeit zwischen Dämmstoff und Beton ThD überschritten, entsteht durch die Differenzverschiebung u ein Heranziehen der Vorsatzschale an die Tragschale. Dies bewirkt eine Reibkraft zwischen Dämmstoff und Beton Q3 (Traganteil 3), die mittels (Gl. 4) beschrieben werden kann. Dabei stellen m den Gleitreibungskoeffizienten zwischen Dämmstoff und Beton und ED das Elastizitätsmodul des Dämmstoffs dar.

Q3 = m * ED * Avm / ( 2 * hD * hvm * ) * u²

Für ultraleichte Mineralschäume liegen bereits Kennwerte für das Tragverhalten unter Druckbelastung vor [6, 10, 11], jedoch fehlen zur Berücksichtigung der aufgezeigten Traganteile Kennwerte für den Gleitreibungskoeffizienten m und zur Haftscherfestigkeit zwischen ultraleichtem Mineralschaum und Beton. Im Rahmen dieses Beitrags werden daher experimentelle Untersuchungen und deren Ergebnisse zur Gleitreibung m und zur Haftscherfestigkeit ThD zwischen ultraleichtem Mineralschaum und Beton vorgestellt.

3. Experimentelle Untersuchungen zur Reibung und zur Haftscherfestigkeit

Der Gleitreibungskoeffizient μ und die Haftscherfestigkeit ThD zwischen ultraleichtem Mineralschaum und Normalbeton werden an drei unterschiedlichen ultraleichten Mineralschäumen mit Rohdichten zwischen ρ = 120 kg/m³ und ρ = 160 kg/m³ experimentell untersucht. In Tab. 1 sind die wesentlichen physikalischen und mechanischen Eigenschaften der betrachteten ultraleichten Mineralschäume angegeben.

Die Probekörper für die experimentellen Untersuchungen bestehen aus zwei geometrisch identischen Schichten unterschiedlicher Werkstoffe. Die Grundfläche der Probekörper misst 100 × 210 mm. Die Höhe der einzelnen Schichten beträgt jeweils 45 mm, wobei die untere Hälfte aus Normalbeton der Festigkeitsklasse C50/60 und die obere Hälfte aus einem ultraleichten Mineralschaum nach Tabelle 1 besteht. Zwischen den beiden Schichten besteht durch die Betonage des Normalbetons gegen den Mineralschaum ein Haftverbund. Zur gleichmäßigen Lasteinleitung wird auf der Oberseite des ultraleichten Mineralschaums eine Siebdruckplatte durch Klebstoff angebracht.

Das Versuchsprogramm für die Untersuchungen zum Gleitreibungskoeffizienten m und zur Haftscherfestigkeit ThD ist in Tab. 2 dargestellt. Im Rahmen dieser Untersuchung werden der eingesetzte ultraleichte Mineralschaum MF1 bis MF3 und die Auflast in der Verbundfuge FV zwischen = 0,5 kN und = 1,5 kN variiert.

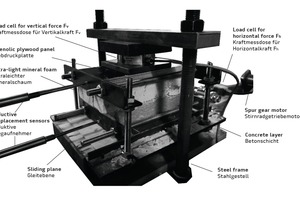

Für die experimentellen Untersuchungen wird der in [15] beschriebene und in Abb. 3 dargestellte Versuchsaufbau verwendet. Der Versuchsstand besteht aus einem Stahlgestell, an dem der Probekörper befestigt wird. Die untenliegende Betonschicht ist dabei horizontal verschieblich und die obenliegende Schicht aus ultraleichtem Mineralschaum an der Siebdruckplatte unverschieblich gelagert.

An der untenliegenden Betonschicht ist über einen Pleuel ein Stirnradgetriebemotor angebracht, der während der Versuchsdurchführung die untere Betonschicht gegen die obere Schicht aus ultraleichtem Mineralschaum verschiebt. Die dazu benötigte Horizontalkraft Fh wird mittels einer Kraftmessdose bestimmt. Vor Versuchsbeginn wird in vertikaler Richtung durch eine Verspannung eine Druckkraft FV in den Probekörper eingeleitet, die mittels einer Kraftmessdose kontrolliert wird. Während der Versuchsdurchführung wird weiterhin die Horizontalverschiebung der beiden Schichten mittels induktiver Wegaufnehmer gemessen.

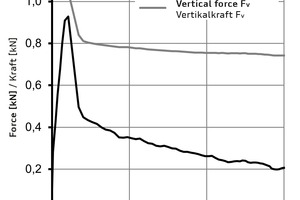

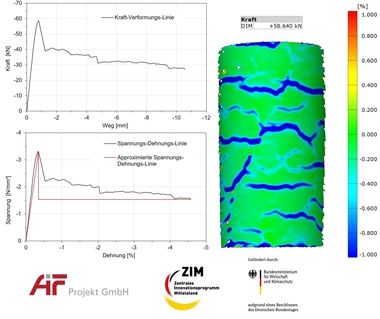

In Abb. 4 ist exemplarisch das Kraft-Verformungsdiagramm des Versuchs MF1-C50/60-1.0-1 getrennt für die Horizontalkraft Fh und die Vertikalkraft Fv dargestellt. Bis zum Erreichen der maximalen Horizontalkraft Fh bei einer Verformung von 1,6 mm ist ein degressiver Kurvenverlauf für die Horizontalkraft Fh,max zu beobachten. An dieser Stelle wird die Haftscherfestigkeit ThD zwischen ultraleichtem Mineralschaum und Beton überschritten.

Anschließend ist ein Abfall auf ca. Fh = 0,45 kN zu erkennen, und es folgt ein quasi linearer Kurvenverlauf der Horizontalkraft . Die Vertikalkraft Fv weist bis zum Erreichen der Haftscherfestigkeit ThD einen quasi konstanten Wert auf. Mit Überschreiten der Haftscherfestigkeit Fv fällt der Wert der vertikalen Kraft Fv von ca. = 1,05 kN auf = 0,8 kN. Mit zunehmendem Verschiebeweg ist ebenfalls bei der Vertikalkraft Fv eine Reduktion zu beobachten, wobei diese Reduktion geringer ausfällt als bei der Horizontalkraft.

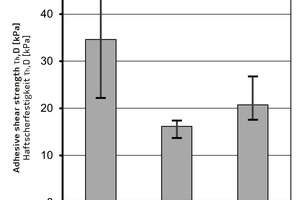

Die Ermittlung der Haftscherfestigkeit ThD erfolgt nach (Gl. 5) durch die Division der maximalen Horizontalkraft Fh,max durch die Grundfläche des Probekörpers von A = 21.000 mm². Die Mittelwerte der experimentell ermittelten Haftscherfestigkeiten ThD sind für die drei betrachteten ultraleichten Mineralschäume in Abb. 5 dargestellt. Die Mittelwerte der Haftscherfestigkeit betragen ThD = 34,6 kPa für MF1, ThD = 16,2 kPa für MF2 und ThD = 20,8 kPa für MF3.

ThD = Fh,max / A

Nach dem Überschreiten der Haftscherfestigkeit ThD tritt durch das gegenseitige Verschieben der Oberflächen eine Gleitreibung auf. Die Ermittlung des Gleitreibungskoeffizienten m erfolgt auf Basis der in (Gl. 6) dargestellten Grundgleichung der Reibung durch Division der Horizontalkraft Fh durch die Vertikalkraft Fv.

m = Fh / Fv

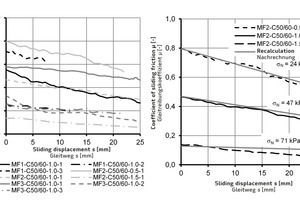

In Abb. 6 links sind die experimentell ermittelten Gleitreibungskoeffizienten m über den Gleitweg s nach Überschreiten der Haftscherfestigkeit ThD für die drei betrachteten ultraleichten Mineralschäume dargestellt. Es ist zu erkennen, dass der Gleitreibungskoeffizient m bei allen Versuchen über den Gleitweg s quasi linear abnimmt. Gleichzeitig weist der Gleitreibungskoeffizient m innerhalb der einzelnen Versuchsserien analog zur Haftscherfestigkeit ThD eine große Streuung auf. Die Werte für den Gleitreibungskoeffizienten m zum Beginn des Gleitweges bei s = 0 mm reichen von m = 0,14 beim Versuch MF2-C50/60-1,5-1 bis zu m = 0,8 beim Versuch MF2-C50/60-0,5-1. Über einen Gleitweg von s = 25 mm nimmt der Gleitreibungskoeffizient m im Mittel um 42 % ab.

Der Einfluss der Vertikalkraft Fv auf den Gleitreibungskoeffizienten m ist in Abb. 6 rechts dargestellt. Die aus der Vertikalkraft Fv bestimmten Normalspannungen senkrecht zur Fuge σN betragen hierbei σN = 24 kPa, σN = 47 kPa und σN = 71 kPa. Die maximale Normalspannung liegt somit im Bereich der Druckfestigkeit σ10 des ultraleichten Mineralschaums MF2 (siehe Tab. 1). Aus Abb. 6 links wird erkennbar, dass die minimale und maximale Normalspannung in der Fuge die begrenzenden Kurvenverläufe darstellen.

Aus den Versuchsergebnissen wird die empirische (Gl. 7) abgeleitet. Die Parameter Normalspannung in der Fuge σN und Gleitweg s gehen dabei linear in die Gleichung ein. In Abb. 6 rechts ist die Nachrechnung der Versuchsergebnisse mit (Gl. 7) dargestellt.

μ (σN ,s) = (-0,0152 + 0,0002 * σN ) * s + 1,1365 – 0,0142 * σN

Aufgrund der geringen Versuchsanzahl bei einer großen Streuung der Ergebnisse sind zur Validierung von (Gl. 7) weitere Ergebnisse experimenteller Untersuchungen notwendig. Die Gleichung zeigt jedoch die identifizierten maßgebenden Einflussparameter Gleitweg s und Normalspannungen in der Fuge σN auf den Gleitreibungskoeffizienten μ auf.

4. Zusammenfassung und Fazit

Betonsandwichwände werden seit vielen Jahren als Außenwandsysteme eingesetzt und haben sich in der Praxis bewährt. Die aktuell eingesetzten erdölbasierten Dämmstoffe erzeugen durch formschlüssigen Verbund mit dem Beton einen Verbundabfall, der die Überführung der bestehenden linearen Produktionsweise in eine ressourceneffiziente Kreislaufwirtschaft verhindert. Die Substitution erdölbasierter Dämmstoffe durch ultraleichten Mineralschaum ermöglicht rein mineralische Betonsandwichwände und erzeugt somit geschlossene Stoffkreisläufe. Zur Bemessung der Kernschicht von Betonsandwichwänden mit ultraleichtem Mineralschaum als Dämmstoff fehlen aktuell Kennwerte zur Haftscherfestigkeit zwischen Mineralschaum und Beton sowie zur Reibung. Im Rahmen dieses Beitrags wurden experimentelle Untersuchungen zum Haftverbund und zur Reibung zwischen Beton und ultraleichtem Mineralschaum vorgestellt sowie die Ergebnisse ausgewertet, um diese Lücke zu schließen.

Hierzu wurden drei unterschiedliche Mineralschäume im Rohdichtebereich zwischen r = 120 kg/m³ und r = 160 kg/m³ betrachtet. Für die Haftscherfestigkeit ergaben sich Werte zwischen ThD = 13,7 kPa und ThD = 44,2 kPa, wobei die Ergebnisse eine große Streuung aufwiesen. Die Ergebnisse zeigten eine quasi lineare Reduktion der Gleitreibungskoeffizienten μ über den Gleitweg s. Simultan konnte die Normalspannung senkrecht zur Fuge σN als maßgebender Einflussparameter auf den Gleitreibungskoeffizienten μ identifiziert werden. Aus den Versuchsergebnissen wurden Gleitreibungskoeffizienten zwischen μ = 0,79 und μ = 0,06 ermittelt.

Zur Nachrechnung aufbauender experimenteller Untersuchungen wurde im Rahmen dieses Beitrages eine empirische Gleichung zur Bestimmung des Gleitreibungskoeffizienten μ in Abhängigkeit vom Gleitweg s und der Normalspannung senkrecht zur Fuge σN abgeleitet. Aufgrund der geringen Versuchsanzahl bei einer gleichzeitig großen Streuung der Ergebnisse können diese nur eine Tendenz wiedergeben und grundlegende Mechanismen aufzeigen. Weitere experimentelle Untersuchungen insbesondere zum Verschleiß des ultraleichten Mineralschaums unter zyklischer Verformung sind erforderlich.

Danksagung

Die Autoren danken der Deutschen Bundesstiftung Umwelt (DBU) für die finanzielle Unterstützung sowie der Technischen Universität Darmstadt und den Firmen Wilhelm Röser Söhne GmbH & Co. KG, Zuber Beton GmbH und der Südhessischen Wertstoffrückgewinnungs GmbH für die Zusammenarbeit im Forschungsprojekt |2CO2|sandwich (AZ 34088).

REFERENCES/LITERATUR

![Abb. 2: Schematisches Tragverhalten von Wärmedämmstoff und stabförmigem Verbindungsmittel unter Schubbelastung aus [8]](https://www.bft-international.com/imgs/1/7/2/4/9/8/6/tok_484fafba84135085baefc3e458b882ba/w300_h200_x600_y173_HA_1124_Fig.2_Abbildung_2-3ec298ac243824e0.jpeg)