Herstellung erster Beton- und Stahlbetonstützen mittels 3D-Betondruck

Um zukünftig individuelles, schnelles und kostengünstiges Bauen von hoher Qualität zu ermöglichen, müssen zum einen die Fertigteilprozesse durchgängig digitalisiert und zum anderen die Bauteilfertigungen automatisiert und anpassungsfähiger gestaltet werden. Einen vielversprechenden Ansatz stellt hierbei die 3D-Betondrucktechnologie in Kombination mit einer automatisierten Fließbandfertigung dar.

1. Einleitung

Nach einer Schätzung des Statistischen Bundesamtes fehlen in Deutschland etwa eine Million Wohnungen. Des Weiteren sind viele Bauwerke in Deutschland alt und baufällig und müssen zeitnah ersetzt werden. Auch wenn zurzeit von staatlicher und wirtschaftlicher Seite große Anstrengungen unternommen werden, diesen Missständen entgegenzuwirken, stellen wesentliche Probleme beim Neubau die branchenspezifische individuelle Planung und Fertigung von Bauwerken, die langen und witterungsabhängigen Bauzeiten, die manuelle, zeitintensive und fehleranfällige Vor-Ort-Herstellung sowie die hiermit verbundenen hohen Kosten dar. Die Fertigteilindustrie, mit der zum Teil industriellen und standardisierten Herstellung von vorgefertigten Bauteilen und -elementen [1], ermöglicht zwar Einsparungen in zeitlicher und finanzieller Hinsicht, jedoch können oft die individuellen Ansprüche der Bauherren an die Architektur nicht bestmöglich berücksichtigt werden.

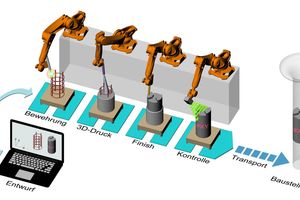

Um zukünftig individuelles, schnelles und kostengünstiges Bauen von hoher Qualität zu ermöglichen, müssen zum einen die Fertigteilprozesse durchgängig digitalisiert und zum anderen die Bauteilfertigungen automatisiert und anpassungsfähiger gestaltet werden. Einen vielversprechenden Ansatz stellt hierbei die 3D-Betondrucktechnologie in Kombination mit einer automatisierten Fließbandfertigung dar (Bild 1). Entwurf, Bemessung und Planung der individuellen Bauteile erfolgen in einer digitalen Planungsumgebung. Anschließend werden diese Daten an die vollautomatisierte Fließbandfertigung übermittelt und die Bauteile (z. B. über Nacht) robotisch gedruckt. In diesem durchgängig digitalen Fertigungsprozess (digital workflow) könnten zukünftig hochwertige und auf die individuellen Ansprüche der Bauherren gänzlich abgestimmte Fertigteile wirtschaftlich hergestellt werden.

Beim 3D-Druck handelt es sich um ein additives Fertigungsverfahren, bei dem dreidimensionale Bauteile schichtweise ohne Schalung aufgebaut werden. Die Berechnung des Schichtaufbaus und der entsprechenden Druckbahnen erfolgt computergesteuert anhand zuvor definierten Zielgeometrien. Auch wenn sich die additive Bauteilfertigung mit Beton noch im Entwicklungsstadium befindet, kann zurzeit zwischen folgenden Betondruckverfahren unterschieden werden:

Partikelbettverfahren,

Extrusionsverfahren,

Spritzbetonverfahren.

Beim Partikelbettverfahren werden lagenweise dünne Sandschichten punktuell mit einem Zement-Wasser-Gemisch getränkt. Nach dem Abbinden der getränkten Schichten wird der überschüssige Sand entfernt und das fertige Betonbauteil freigelegt. Im Gegensatz hierzu wird beim Extrusionsverfahren der Beton vorab gemischt und das Bauteil durch das Ablegen von schmalen Frischbetonsträngen gedruckt. Beim Spritzbetonverfahren wird dagegen der Beton als Spritzbeton lagenweise aufgebracht. Neben dem eigentlichen Druckprozess ist u. a. die Integration von Bewehrung in die Betondruckprozesse Gegenstand aktueller Forschungen.

Das Institut für Tragwerksentwurf (ITE) und das Institut für Baustoffe, Massivbau und Brandschutz (iBMB), Fachgebiet Massivbau der TU Braunschweig forschen gemeinsam an der Herstellung und Tragfähigkeit von 3D-gedruckten Beton- und Stahlbetonbauteilen sowie an neuartigen Fügeprinzipien 3D-gedruckter Bauteile durch subtraktive CNC-Nachbearbeitung. Nachfolgend werden erste gewonnene Erkenntnisse hinsichtlich der Herstellung von unbewehrten Betonstützen und bewehrten Stahlbetonstützen mittels robotischer Spritzbetondrucktechnologie dargelegt und erläutert.

2. Digital Building Fabrication Laboratory (DBFL)

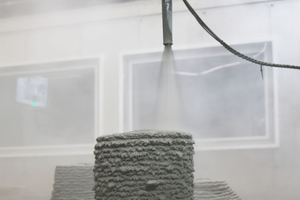

Für die digitale Bauteilfertigung wurde 2016 am ITE das Digital Building Fabrication Laboratory (DBFL) in Betrieb genommen. Beim DBFL handelt es sich um ein DFG-gefördertes Forschungs-Großgerät, das in seiner Konzeption und Leistungsfähigkeit einzigartig ist und im Zentrum der aktuellen Forschungen auf dem Gebiet der additiven Fertigung am ITE und iBMB steht (Bild 2). Der Arbeitsbereich des DBFL beträgt 15 m in der Länge, annähernd 7 m in der Breite und bis zu 3 m in der Höhe. Ein 6-achsiger Industrieroboter, der an ein 3-achsiges Portal gekoppelt ist, bildet die additiv arbeitende Einheit des DBFL. Der Roboter hat eine Tragfähigkeit von 150 kg, kann sich im gesamten Arbeitsbereich frei bewegen und je nach Produktionsprozess mit unterschiedlichen Endeffektoren (z. B. Spritzdüse, Schweißgerät etc.) ausgestattet werden. Zum DBFL gehört ein weiteres Portal, das mit einer 5-achsigen, CNC-gesteuerten Fräs- und Sägevorrichtung ausgestattet ist. Das CNC-Portal bildet die subtraktiv arbeitende Einheit des DBFL, die auch für die Bearbeitung von harten und abrasiven Materialien wie z. B. ultrahochfestem Beton entwickelt wurde. Durch die Kombination der Flexibilität des Roboters mit der Steifigkeit der Fräs- und Sägeeinheit wird eine große Bandbreite an Anwendungen abgedeckt. Beide Einheiten können einzeln oder auch synchron angesteuert werden. Im Synchrongetriebe können komplexe Prozessketten, bestehend aus additiven und subtraktiven Bearbeitungsschritten, aufgebaut werden.

Durch seine insgesamt neun Achsen ist die Robotereinheit des DBFL in der Lage, kinematisch komplexe Bewegungen auszuführen, wie es etwa der Aufbau von freigeformten Bauteilen im Spritzbetonverfahren erfordert. Mit diesen Möglichkeiten der additiven Fertigung wurde in einem vom Niedersächsischen Ministerium für Wissenschaft und Kultur (MWK Niedersachsen) geförderten und am DBFL untersuchten Projekt [2] das Verfahren des Shotcrete 3D Printings (SC3DP) entwickelt [3], das auf der über 100 Jahre alten Technik des Spritzbetonverfahrens basiert. Neu ist hier die Einbettung des bereits etablierten Spritzbetonverfahrens zur Herstellung von Bauteilen in einen digitalen, robotergesteuerten Fertigungsprozess. Ein besonderer Vorteil des Spritzbetonverfahrens gegenüber anderen additiven Fertigungstechniken ist der gute Verbund zwischen zwei aufeinanderfolgenden Schichten, da i. d. R. „frisch in frisch“ appliziert wird. Ein weiterer Vorzug ist die durch Druckluft erzielte Beschleunigung des Materials. Die hohe kinetische Energie beim Aufprall bewirkt eine Verdichtung des Betons, sodass i. d. R. im Vergleich zum Partikelbett- oder Extrusionsverfahren eine höhere Rohdichte bzw. eine geringere Porosität erzielt werden [4]. Daraus resultieren vergleichsweise gute Festigkeits- und Dauerhaftigkeitseigenschaften des Betons.

Aufgrund der hohen Auftragsrate und der hohen Prozessgeschwindigkeit eignet sich das Verfahren sehr gut für die Fertigung großformatiger und geometrisch komplexer 3D-Bauteile. Sehr feingliedrige Bauteile sind dagegen aufgrund der natürlichen Breite der Spritzbahn bei vertikalem Auftrag (rechtwinklig zur Horizontalen) nur mit Einschränkungen realisierbar [5]. Da im 3D-Druck von Betonbauteilen keine Schalung verwendet wird, ist der Produktionsprozess auf die Tragfähigkeit der bereits aufgetragenen Druckschichten angewiesen, wobei Überhänge sowie dünnwandige Elemente im Extrusionsverfahren schwer zu realisieren sind. Der Einsatz des SCP3D-Verfahrens ermöglicht es dagegen, den Auftragswinkel zu variieren, sodass der Schichtaufbau auch geneigt erfolgen kann. Dieses sogenannte „Gradual Transition Printing“ ermöglicht auch bei Überhängen die volle Ausnutzung der Druckschichten [6].

3. 3D-Druck von Stützen

3.1 Allgemeines

Stützen sind Bauteile, deren Integrität und Maßgenauigkeit eine hohe Bedeutung für die Tragwerkssicherheit haben und gleichzeitig auch einen hohen Herstellungsaufwand aufweisen. Am iBMB, Fachgebiet Massivbau, liegen umfangreiche Erfahrungen mit Stützen vor, u. a. aus

normal- und hochfestem Beton mit großen Stabdurchmessern (z. B. [7], [8]),

ultrahochfestem Faserbeton mit hochfester Bewehrung (z. B. [9]) und

ultrahochfestem Schleuderbeton mit hochfester Bewehrung (z. B. [10]).

Am ITE sind das kraftflussoptimierte Fügen von hochpräzise geschalten (z. B. [11]) oder im Fugenbereich subtraktiv nachbearbeiteten Stützensegmenten aus ultrahochfestem Faserbeton untersucht worden (z. B. [12]). Außerdem konnten bereits additiv gefertigte Betonbauteile wie Wandabschnitte und Träger mit dem SC3DP-Verfahren erfolgreich hergestellt werden [6]. Insofern lag es nahe, die Erfahrungen beider Institute bei im 3D-Druckverfahren hergestellten Stützen zusammenzuführen.

In einem ersten Schritt wurde der schon in dem vom MWK Niedersachsen geförderten Vorhaben eingesetzte Spritzbeton hinsichtlich der erzielbaren Betonkennwerte geprüft. Anschließend wurde der Betondruck von unbewehrten Betonstützen und hierauf aufbauend von bewehrten Stahlbetonstützen (Integration von Bewehrung in den Betondruckprozess) untersucht.

3.2 Betonmischung und Betonfestigkeitswerte

Basis des Druckmaterials bildet ein kunststoffvergüteter, mikrofaserverstärkter Feinkornbeton „Emcefix-Spachtel G extra“ der Firma MC Bauchemie mit einem Größtkorn von 2,0 mm verwendet. Der Feinkornspritzbeton wurde in einem Zwangsmischer nach Herstellerangaben vorgemischt und anschließend über einen Schlauch mit einer Schneckenpumpe bis zur Düse des Spritzgeräts gefördert und dort mittels Druckluft beschleunigt. Zur kontrollierten Steuerung des Abbindens des Feinkornbetons wurde vom iBMB, Fachgebiet Baustoffe, ein Verfahren zur dosierten Zugabe von Additiven in den Spritzstrahl entwickelt [5].

Die Bestimmung der spezifischen Materialkennwerte des Feinkornbetons erfolgte in Anlehnung an [13] anhand von Bohrkernen mit den Abmessungen Ø/h = 5,5 / 11,0 cm, die in axialer Richtung aus unbewehrten, separat gedruckten zylindrischen Betonkörpern Ø/h ≈ 25 / 50 cm entnommen wurden (Bild 3).

Die gedruckten zylindrischen Betonkörper wurden nach der Herstellung 7 Tage unter Folie nachbehandelt und anschließend bei Raumtemperatur gelagert. Die Entnahme der Bohrkerne erfolgte frühestens 3 Wochen nach Betonage. Im Anschluss wurden die Stirnflächen der Bohrkerne planparallel geschliffen. Die anhand der Bohrkerne im Alter von 28 Tagen ermittelten Betonkennwerte können Tab. 1 entnommen werden.

3.3 3D-gedruckte Betonstützen

Im Zuge der ersten Untersuchungen zu den Potentialen der SC3DP-Technologie wurden zunächst ringförmige Geometrien (Betonhohlstützen) gewählt, da diese – beispielsweise im Gegensatz zu geraden Wänden – steifer und somit resistenter gegen Stabilitätsversagen der noch nicht erhärteten Bauteile sind. In den Versuchen wurde die maximale Höhe der gespritzten Betonhohlstützen vorerst auf etwa 80 cm begrenzt (Bild 4, links). Wie in Bild 4 (links) im Hintergrund zu sehen ist, ist die geometrische Gestaltungsfreiheit des robotischen Druckprozesses auch für die Herstellung von Betonstützen mit pilzkopfartigen Übergängen zu den Boden- und/oder Deckenelementen geeignet. Beim Druck der unbewehrten Betonstützen wurde die Spritzdüse spiralförmig und sukzessive nach oben geführt, wobei der Düsenwinkel immer orthogonal zu der jeweils unteren Schicht eingestellt wurde. Bei dieser Herstellungsmethode wird der prozessbedingte Vorteil des 3D-Druckprozesses konsequent genutzt. Die hohlen, 80 cm hohen Betonstützen wurden mit Durchmessern von 80 bis 120 cm und Wandstärken von 20 bis 30 cm ausgeführt. Nach dem Erhärten des Spritzbetons wurden die Stirnflächen präzise subtraktiv mit der Fräs- und Sägeeinheit des DBFL nachbearbeitet (Bild 4, Mitte). Anschließend wurden die einzelnen Stützenstummel bzw. -segmente trocken gefügt und über Spannkabeln, die im Inneren der Betonhohlstützen geführt werden, zu einer Stütze (Bild 4, rechts) mit einer Gesamthöhe von 2,50 m verbunden (= Segmentbauweise mit Trockenfugen, vgl. hierzu auch [14], [15] und Bild 1).

Die bei Stützen geforderte hohe Bauteilgenauigkeit kann im Spritzbetonverfahren aufgrund des lagenweisen Aufbaus und des recht hohen Spritzdrucks nur bedingt erreicht werden. Daher sind Nachbearbeitungsprozesse erforderlich, um Kerben und eine gestörte Kraftübertragung zu vermeiden. Diese Prozeduren können z. B. ein Glätten oder Überfräsen der Oberflächen sein, die aber noch Gegenstand der aktuellen Forschung sind. Daneben ist die Oberflächenqualität der Fugen bei der Baustellenmontage von 3D-gedruckten Fertigteilelementen von Bedeutung und spielt eine entscheidende Rolle für die erfolgreiche Einführung von Betondruckverfahren im Bauwesen.

3.4 3D-gedruckte Stahlbetonstützen

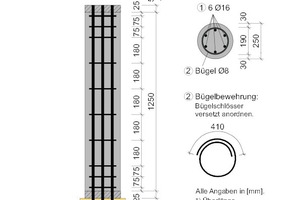

Ausgehend von den Erfahrungen beim Druck der unbewehrten Betonstützen wurde der 3D-Betondruck von bewehrten Stahlbetonstützen untersucht. Es wurden zwei Stützen mit einem kreisrunden Vollquerschnitt, einem Durchmesser von 25 cm und einer Länge von 1,25 m hergestellt. Die Längs- und Bügelbewehrung wurde entsprechend Abschnitt 9.5 der DIN EN 1992-1-1 [16] in Verbindung mit dem nationalen Anhang DIN EN 1992-1-1/NA [17] gewählt (Bild 5, oben links). Die Bewehrungskörbe wurden manuell am iBMB geflochten (Bild 5, oben rechts und unten). Alternativ hierzu wäre zukünftig auch eine automatisierte Herstellung der Bewehrungskörbe mittels Korbschweißmaschinen oder mittels eines 3D-Stahldruckers denkbar (vgl. Bild 1). Da jedoch der 3D-Stahldruck selbst noch Forschungsgegenstand ist und bei den hier vorgestellten Untersuchungen hauptsächlich die prozesstechnologische Integration von Betonstahlbewehrung in den Druckprozess untersucht werden sollte, wurden u. a. auch zur Minimierung der Einflussfaktoren vorerst manuell geflochtene Bewehrungskörbe verwendet.

Aufgrund der vorgefertigten Bewehrungskörbe konnte die Spritzdüse nicht wie bei den unbewehrten Betonstützen rechtwinklig zur Horizontalen geführt werden. Des Weiteren musste der Betondruckprozess so gestaltet werden, dass sich (nahezu) kein Spritzschatten einstellte. Auf Basis von umfangreichen Voruntersuchungen und Prozesssimulationen bezüglich möglicher Spritzdüsenführungen wurde der Bewehrungskorb schließlich mittels zweier Schalbretter auf einem Drehteller mit elektrischem Antrieb fixiert und die um 60° gegen die Horizontale geneigte Spritzdüse von unten nach oben entlang des rotierenden Bewehrungskorbes geführt. Der Drehteller wurde während des Druckprozesses mit einer Umdrehungsgeschwindigkeit von 0,1 m/s betrieben. Aus der in Bild 6 dargestellten Fotostrecke wird deutlich, dass die Herstellung der Stahlbetonstützen mit dieser Methode gut realisiert werden konnte.

Nach dem Drucken wurden die fertigen Stahlbetonstützen – analog der Materialuntersuchungen (vgl. Abschn. 3.2) – 7 Tage unter Folie nachbehandelt. Im Anschluss daran wurden die mit geringer Überlänge hergestellten Stahlbetonstützen (vgl. Bild 5 oben links, schraffierte Bereiche) mittels einer CNC-gesteuerten Brückensäge am iBMB auf Länge geschnitten (Bild 7).

Hierbei kamen bei einer Stütze im unteren Bereich Fehlstellen bei der Ummantelung des Betonstahls zum Vorschein (Bild 8, Mitte). Um diesen Umstand weitergehend zu untersuchen, wurde oberhalb des ersten Schnittes (Schnitt I-I Bild 8, links) ein weiterer Schnitt (Schnitt II-II Bild 8, links) getätigt. Der hierbei freigelegte Querschnitt zeigte keine Fehlstellen mehr im Beton (Bild 8, rechts). Es wird vermutet, dass der Abstand zwischen Schaltafel und der ersten Bügelbewehrung zu gering war und hier der Beton nicht präzise aufgetragen werden konnte (ggf. Spritzschatten). Dieses Phänomen soll im Zuge weiterer Forschungen näher untersucht werden.

Aus Bild 8 (Mitte und rechts) wird jedoch auch deutlich, dass der Beton am Querschnittsrand und im inneren Kern feinere Kornfraktionen aufweist und die Querschnittsform noch sehr grob ist (vgl. hierzu auch Abschn. 3.3). Auch zu diesem prozessbedingten Phänomen sind weiterführende Untersuchungen geplant.

4. Zusammenfassung und Ausblick

Um die Realisierung von 3D-gedruckten Stahlbetonfertigteilen zu untersuchen, wurden am ITE und iBMB, Fachgebiet Massivbau der TU Braunschweig unbewehrte segmentierte Betonstützen und durchgängig gedruckte bewehrte Stahlbetonstützen gedruckt. Diese wurden mit der am ITE entwickelten Methode des sogenannten Shotcrete 3D Printing (SC3DP) hergestellt, einem robotergestützten, schalungslosen und auf der Spritzbetontechnik basierenden 3D-Druckverfahren. Die Herstellung der Stützen erfolgte im Digital Building Fabrication Laboratory (DBFL) des ITE, einem Forschungslabor, in dem neue, digitale Fertigungsmethoden für Bauteile aus Beton (und weiteren Werkstoffen) im Realmaßstab untersucht werden können.

Während der Fokus bei den Betonstützen neben der Herstellung auf deren Segmentierung und der hierfür notwendigen Realisierung von Trockenfugen lag, standen bei den Stahlbetonstützen die Integration von Längs- und Bügelbewehrung in den robotischen Fertigungsprozess im Zentrum der Untersuchungen. Die anschließenden strukturellen Untersuchungen der Stahlbetonstützen am iBMB ergaben, dass die Herstellung von Stahlbetonstützen mit dieser Methode gut realisiert werden konnte. Jedoch besteht noch Forschungsbedarf, um prozessbedingte Strukturfehler, wie die noch zu geringe Maßhaltigkeit, die hohe Oberflächenrauigkeit, vereinzelte Spritzschatten und die Inhomogenität des Spritzbetons zu minimieren.

Zudem sind systematische Untersuchungen zur Leistungsfähigkeit der 3D-gedruckten Stützen geplant, um den Vergleich zu konventionell hergestellten Stahlbetonstützen herzustellen. Mit diesen Untersuchungen soll ein robuster und reproduzierbarer Produktionsprozess sichergestellt werden, der in eine automatisierte Fließbandfertigung integriert wird und somit zu einer wirtschaftlichen und baupraktischen Anwendung führt und ein schnelles und individuelles Bauen der Zukunft ermöglichen kann.

REFERENCES/LITERATUR