Leistungsabsorption und Versuchsergebnisse bei Doppelwellenmischern für Beton

Im vorliegenden Beitrag geht es um Doppelwellenmischer für Beton sowie die Mischphasen. Um den Einfluss der Füllhöhe auf die Leistungsaufnahme zu untersuchen, werden vorwiegend experimentelle Analysen durchgeführt. Anhand der vorliegenden Versuche wird das mechanische Verhalten von Doppelwellenmischern untersucht, wobei die Füllhöhe innerhalb einer bei der Produktion realistischen Bandbreite variiert.

In der Betonmischtechnologie stehen verschiedene Mischertypen [1-9] zur Durchführung des Mischvorgangs zur Verfügung, deren Verhalten von der jeweiligen Mischergeometrie sowie den Einsatzbedingungen beeinflusst wird. Da die Optimierung der Maschinen und ihrer Bauteile eine wesentliche Herausforderung für das Anlagenkonzept darstellt [10-11], beschäftigen sich zahlreiche Forschungsstudien in der wissenschaftlichen Literatur mit der Verbesserung von Mischern sowie der Analyse der Nutzungsdauer von mechanischen Mischorganen [12-13].

In einigen Forschungsarbeiten [14-16] wird das Mischgut pauschal als newtonsches Fluid betrachtet und entsprechend untersucht, wobei numerische Simulationen zum Mischverhalten sowohl mit newtonschen als auch mit nichtnewtonschen Fluiden durchgeführt werden; es werden verschiedene Mischer mit unterschiedlichem geometrischem Aufbau berücksichtigt, jeweils basierend auf der Positionierung der Mischwellen und der Maschinenkinematik.

1 Einleitung

Der vorliegende Beitrag befasst sich mit Doppelwellenmischern für Beton [17] sowie den Mischphasen [17-25]. Um den Einfluss der Füllhöhe auf die Leistungsaufnahme zu untersuchen, werden vorwiegend experimentelle Analysen durchgeführt. Anhand der vorliegenden Versuche wird das mechanische Verhalten von Doppelwellenmischern untersucht, wobei die Füllhöhe innerhalb einer bei der Produktion realistischen Bandbreite variiert. Der Mischzyklus wird in zwei Makrophasen unterteilt, die als Übergangs- und Regimephase bezeichnet werden, wobei sich das Verhalten der Mischung auf zwei unterschiedlichen Wegen modellierten lässt. Die Leistungsabsorptionen, die sich aus den experimentellen Versuchen mit verschiedenen Füllhöhen ergeben, werden hier dargestellt, in Beziehung gebracht und diskutiert.

2 Der Doppelwellenmischer

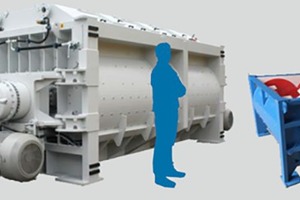

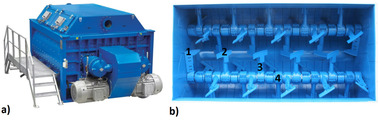

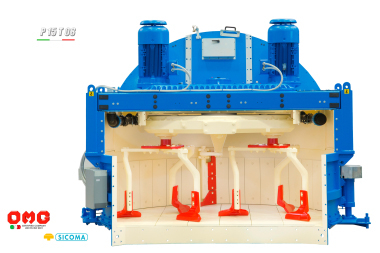

Der Beitrag konzentriert sich auf den in Abb. 1 dargestellten Mischer: hierbei handelt es sich um einen Doppelwellenmischer der Sicoma-OMG Group, der mehrere Vorteile bietet, wie beispielsweise die Qualität des Betons und die Wirksamkeit des Mischverfahrens.

Die Baugröße der Sicoma-Doppelwellenmischer reicht von 0,5 bis 9 m³ verdichteten Beton (Abb. 2 gibt eine Vorstellung von den verschiedenen Baugrößen).

Je nach Größe sind sie mit zwei horizontalen Wellen mit einem oder zwei Motoren sowie einem Getriebe ausgestattet. Bei den Getrieben handelt es sich um Umlaufgetriebe. Die erste Untersetzung erfolgt durch eine Riemenscheibe mit Gleichlaufgelenk zur Synchronisierung der Wellen.

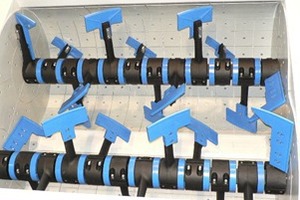

Der Behälter ist in typischer Omega-Geometrie ausgelegt und mit Ni-Hard-Gusseisen mit einer Brinellhärte von mindestens 530 HB beschichtet. Zur Vermeidung von Materialanhäufungen zeichnen sich die Mischerarme aus Sphäroguss durch dünne Profile aus.

Die Mischerschaufeln sind aus Ni-Hart-Gusseisen. Durch deren große Anzahl, Positionierung und Ausrichtung wird die richtige Kombination zwischen Rotationswirkung und Zirkulation des Mischguts während der Durchmischung gewährleistet.

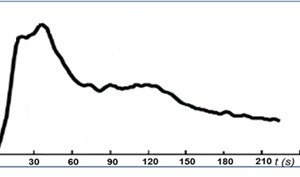

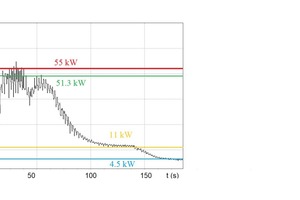

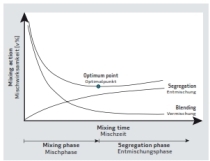

In einem Mischzyklus lässt sich in der Leistungsaufnahmekurve eine erste Mischphase, die so genannte „Trockenphase“ erkennen, in der Sand und Zement ohne Wasser zugeführt werden, sowie eine nachfolgende „Nassphase“ nach Zugabe des Anmachwassers. Die nachfolgende Regimephase zeichnet sich durch eine quasistationäre Leistungsabsorption aus und bezieht sich auf den abschließenden Mischzyklus vor dem Entleeren (Abb. 3).

Eine Untersuchung des Mischphänomens in den beschriebenen verschiedenen Phasen kann anhand der Leistungsaufnahme erfolgen.

3 Experimentelle Untersuchungen

Im Rahmen dieser Forschungsarbeit wurden experimentelle Versuche durchgeführt und der Zusammenhang zwischen Behälterfüllhöhe und Leistungsabsorption mittels Höchstwert und Regimewert untersucht. Für die Versuche wurde ein Mischer der Modellreihe 4500/3000 vom Hersteller Sicoma-OMG im Betonwerk der Firma Gradassi im italienischen Ellera-Perugia verwendet. In Tabelle 1 werden die wesentlichen geometrischen Parameter des Mischers aufgeführt. Üblicherweise werden mit diesem Mischer bei einer Füllhöhe h = 0,253 m ca. 4,5 m³ Mischgut hergestellt, was 3 m³ verdichtetem Beton entspricht.

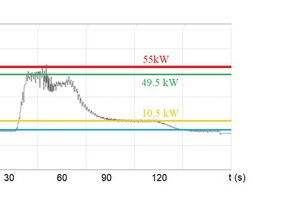

Der untersuchte Mischer ist mit zwei Motoren mit einer installierten Nennleistung von 55 kW ausgestattet. Im Rahmen der experimentellen Untersuchungen wurde der genannte Mischer mit verschiedenen Füllhöhen h beschickt, wobei unterschiedliche Mischvolumen verarbeitet wurden, mit dem Ziel, den Einfluss der Füllhöhe auf die Leistungsaufnahme bei gleicher Betonrezeptur zu untersuchen. Bei dem verarbeiteten Beton handelte es sich um eine Standardbetonmischung mit einer Kohäsion von 1300 N/m² in der Trockenphase, einer Schubfließspannung von 600 Pa in der Regimephase und einem Feuchtigkeitsgehalt von 5 %.

Während der Versuche wurde die Leistungsaufnahme gemessen. In Abb. 4 wird eine der experimentell ermittelten Leistungsaufnahmekurven dargestellt, hierbei entsprach die Füllhöhe h 0,253 m. In der Abbildung werden die installierte Nennleistung (55 kW), die Gesamthöchstleistung (49,5 kW), die gesamte Regimeleistung (10,5 kW), die Leerlaufleistung (4,5 kW) bei einer Welle und einem Einzelmotor aufgezeigt.

Außerdem wird in Abb. 5 die experimentell ermittelte Leistungsaufnahme bei einer Füllhöhe h = 0,344 m und einem sich daraus ergebenden zu verarbeitenden Volumen von 5 m³ dargestellt.

Mit demselben Mischer und gleicher Rezeptur wurden noch weitere experimentelle Versuche mit verschiedenen Füllhöhen h durchgeführt, sodass sich unterschiedliche Mischvolumen ergaben. Die wesentlichen Ergebnisse sind in Tabelle 2 aufgeführt.

4 Fazit

Im vorliegenden Bericht werden experimentelle Versuche mit einem Doppelwellenmischer für Beton zur Beurteilung der Leistungsaufnahme in Abhängigkeit der Füllhöhe des Mischers dargestellt. Es erfolgten Untersuchungen der Übergangs- und Regimephase des Mischzyklus, die in Bezug auf Höchstleistung und Regimeleistung charakterisiert werden. Analysen wurden bei unterschiedlichen Füllhöhen und den sich daraus ergebenden verarbeiteten Volumen durchgeführt: Anhand der Ergebnisse zeigt sich, dass bei steigender Füllhöhe und einem festgelegten Mischer die gesamte Regimeleistung recht konstant bleibt, wobei die Gesamthöchstleistung einen leichten Anstieg verzeichnet.

Die Ergebnisse aus dieser Forschungsarbeit können für Konstruktion und Herstellung von Maschinen, die Energieeinsparungen und verbesserte Produktionsraten ermöglichen, hilfreich sein. Das eigentliche Ziel des Beitrags lag in der Analyse der Maschinen, um mit diesen die Produktion größerer Betonvolumina bei gleicher Anschlussleistung realisieren zu können.