Warum mischen nicht alle Beton-Mischer „gut“?

Dem Stand der Technik entsprechend setzen Normen in aller Regel nachvollziehbare, objektive Kriterien fest, wenn Vorgänge oder Eigenschaften beschrieben werden. Beim Beton trifft das aber nicht immer zu.

Die Eigenschaften der Zuschlagstoffe, der Zemente, des Anmachwassers, der Zusatzmittel und der Zusatz-stoffe sind zwar in Normen beschrieben und dem Verwender vorgegeben. Keinerlei bindende Vorgaben gibt es jedoch für den Vorgang, in welchem diese Stoffe zusammengeführt werden: dem Mischen des Betons. Hier vertrauen die Regelwerke auf das Gefühl des Anwenders.

Für den Mischer verlangt etwa die deutsche Norm nach DIN EN 206-1 nur eine gleichmäßige Verteilung, aber keine gute Verteilung: „9.6.2.3 Mischer: Die Mischer müssen in der Lage sein, mit ihrem Fassungsvermögen innerhalb der Mischdauer eine gleichmäßige Verteilung der Ausgangsstoffe und eine gleichmäßige Verarbeitbarkeit des Betons zu erzielen“ [1]. Der Mischvorgang selbst ist dabei unprüfbar und subjektiv: „9.8 Mischen des Betons: Das Mischen der Ausgangsstoffe muss in einem Mischer nach 9.6.2.3 erfolgen und so lange dauern, bis die Mischung gleichförmig erscheint“ [1]. Eine Definition der Gleichförmigkeit kennt die Norm nicht. Die Norm verlangt also nicht, dass „gut“ gemischt wird.

Das Zement-Merkblatt B7 (März 2011) der BetonMarketing Deutschland GmbH „Bereiten und Verarbeiten von Beton“ besagt: „Das Mischen der Ausgangsstoffe muss in einem mechanischen Mischer erfolgen und so lange fortgeführt werden, bis die Mischung gleichförmig erscheint. Dieser Zeitraum ist die Mischdauer. Sie soll bei Normalbetonen erfahrungsgemäß mindestens 30 Sekunden, bei Leichtbetonen mindestens 90 Sekunden betragen. Das Mischen von Hand ist nicht erlaubt. Bei der Herstellung von Betonen mit besonderen Anforderungen, zum Beispiel selbstverdichtenden Betonen, hochfesten Betonen, Sichtbeton oder bei Verwendung von Luft-

porenbildnern, können längere Mischzeiten erforderlich sein“ [2].

Im Bauglossar, herausgegeben vom Institut für internationale Architektur-Dokumentation GmbH & Co.KG, München, ist zu lesen, dass die Angabe „30 Sekunden“ nur für „Mischer mit besonders guter Mischwirkung“ [3] gilt:

„Maschinenmischen: Beton muss in der Regel mit geeigneten Mischern gemischt werden. Die zuvor abgemessenen Ausgangsstoffe für den Beton sind so lange miteinander zu mischen, bis ein gleichmäßiges Gemisch entstanden ist. Als ausreichend lange Mischzeiten gelten für Mischer mit besonders guter Mischwirkung wenigstens 30 Sekunden, für die übrigen Mischer wenigstens 60 Sekunden. Bei Zugabe von Betonzusätzen empfiehlt es sich, die Mischzeit wegen der geringen Zusatzmengen deutlich zu verlängern.

Mischen: Frischbeton entsteht durch das Mischen seiner Ausgangsstoffe. In der Regel und für Qualitätsbeton wird maschinell in Mischern gemischt...“ Größe, Leistung und Beurteilung der Mischwirkung sind in DIN 459, Teile 1 und 2, geregelt [4].

Was ist eine ‘längere’ Mischzeit? Und was geschieht, wenn man zu kurz oder zu lange mischt? Die Normen geben darauf keine Antwort. Beton-Experten verweisen häufig darauf, dass der Mischvorgang durchaus prägend für den Beton ist. F. Ferraris (National Institute of Standards and Technology, USA) schreibt in ihrem Beitrag „Concrete Mixing Methods and Concrete Mixers: State of the Art“ [5]: „Wie bei allen Werkstoffen wird auch bei Beton die Güte („Performance“) von der Mikrostruktur bestimmt. Diese hängt ab von der Zusammensetzung, den Aushärtebedingungen, aber auch von der Mischmethode und den Mischbedingungen beim Anmachen des Betons“.

Dies lässt erkennen, dass das Mischen eine weitaus größere Bedeutung hat, als diesem häufig zugeordnet wird.

Gesetzmäßigkeiten von Mischern für Beton

Die letzten umfangreichen Untersuchungen dazu wurden um 1980 veröffentlicht. Harald Beitzel hat 1980 zunächst über den „Einfluss der Mischdauer auf die Betonmischgüte“ berichtet [6]. Die Untersuchung sollte eine Beurteilung von Betonmischern nach der Güte des aufbereiteten Betons und nach der Mischzeit, in welcher der Beton seinen Optimalwert erreicht, ermöglichen.

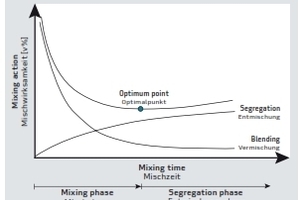

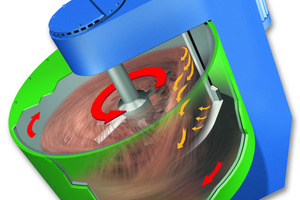

Die Untersuchung zeigte, dass z. B. im Tellermischer 500 – 750 l das Optimum für die Wasser- und Mehlkornverteilung bei 70 s liegt, dass jedoch bereits ab 30 s Entmischungserscheinungen beim Mittelkorn (2/16) und Grobkorn (16/22) auftreten. Ähnliche Erscheinungen beschreibt Beitzel bei Trogmischern. Als Grund für die Entmischungserscheinungen nennt Beitzel den Geschwindigkeitsgradienten zwischen Innen- und Außenzone sowie die Zentrifugalkraft. Dem Mischvorgang ist also immer auch ein Entmischungsvorgang überlagert (Abb. 1).

Neben Entmischen zeigt Beitzel weitere unschöne Dinge auf. Sowohl beim Tellermischer als auch beim Trogmischer ändert sich die Mischgüte, wenn sich die Größe des Mischers ändert. So wurde für die beste Mehlkornverteilung beim Trogmischer mit Füllmengen von 500 bis 750 l eine Mischzeit von ca. 70 s als gut gefunden, während bei Baugrößen von 1000 bis 2000 l das Optimum bei 180 s lag. Beschrieben wird auch der Mangel der Gleichmäßigkeit der Durchmischung in axialer Richtung, der sich bei Trogmischern durch die Bauart ergibt.

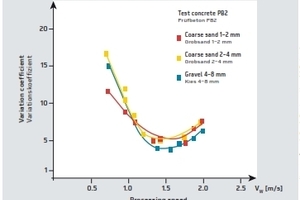

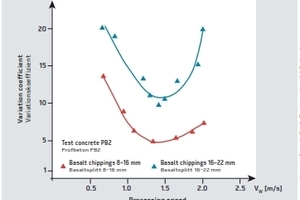

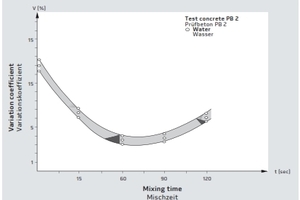

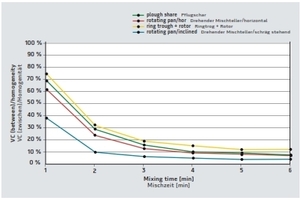

1981 erschien der umfangreiche Bericht „Gesetzmäßigkeiten zur Optimierung von Betonmischern“ [7]. Zielsetzung waren Aussagen über den Einfluss von Mischgut, Werkzeugen, Drehzahlen, Bearbeitungsgeschwindigkeiten und Mischdauer auf die Mischgüte: Warum ergeben sich andere Frischbeton-Eigenschaften, wenn man unterschiedlich lang mischt, wenn man auf einen anderen Mischer wechselt, wenn man den Mischer unterschiedlich hoch befüllt, wenn die Mischwerkzeuge verschleißen, etc. Drastisch ist der Einfluss der Werkzeuggeschwindigkeit auf die Mischgüte (Abb. 2). Dies erklärt, warum normale Betonmischer nur mit einer langsamen Geschwindigkeit laufen. Schließlich wurde gezeigt, dass die Mischgüte stark von der Mischzeit abhängig ist. Nach etwa 70 s zeigten sich aber „starke Separierungserscheinungen innerhalb des Mischguts“; selbst die Wasserverteilung im Mischgut wird inhomogen (Abb. 3).

1982 hat Beitzel dann explizit über die „Bedeutung der Mischzeit“ berichtet [8]. Zitat: „Die Tellermischer variieren mit optimalen Mischzeiten in den Bereichen von 30 bis 180 Sekunden... Besonders im Grobkornbereich machten sich der große Geschwindigkeitsgradient zwischen Innen- und Außenzone sowie die Zentrifugalkraft negativ bemerkbar (Absonderungen von Grob- und Feinkorn)“. Die Trogmischer erzielten „nach 30 bis 60 Sekunden Mischzeit ihre optimale Mischgüte“. Und um „gut“ zu mischen, müsste man lange mischen. Dieses aber darf man nicht, weil dann der Beton entmischt.

Warum ist der Eirichmischer anders?

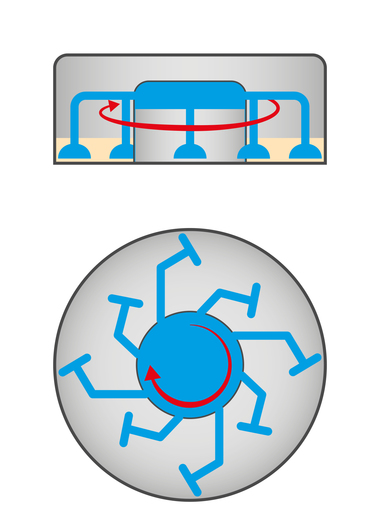

Mischen bedeutet, Platzwechselvorgänge im Mischgut zu bewirken. Mischer lassen sich damit in 2 Gruppen einteilen:

Gruppe 1:

Platzwechsel nur durch das Mischwerkzeug

Typische Vertreter: Ringtrog-, Planeten-, Konus-, Ein- und Doppelwellenmischer

Werkzeug transportiert das Mischgut

Boden- bzw. wandnahe Werkzeuge

Probleme mit Reibung und Verschleiß (oft Keramik-auskleidung)

Deshalb nur 1 (langsame) Geschwindigkeit um 1,5 m/s

Gruppe 2:

Platzwechsel durch drehenden Behälter + Werkzeug

Typischer Vertreter: Eirichmischer

Behälter transportiert das Mischgut

Weniger bodennahe Werkzeuge

Untergeordnete Probleme mit Reibung und Verschleiß (keine Keramikauskleidung erforderlich)

Unendlich viele Geschwindigkeiten, bis Umfangsgeschw. 40 m/s (für Betone bis 10 m/s)

Das Eirich-Mischprinzip unterscheidet sich grund-

legend von dem der anderen Mischer. Im Mischer mit schräg stehendem Mischbehälter werden 100 % des Mischgutes innerhalb 1 Umdrehung des Mischbehälters dem Mischwerkzeug (Wirbler) zugeführt. Dies garantiert zum einen Mischen ohne Totzonen und zum anderen entmischungsfreies Mischen, auch bei längeren Mischzeiten und höheren Werkzeuggeschwindigkeiten, wie diese dem Aufschluss von Pigmenten oder Tonklumpen im Sand förderlich sind (Abb. 4).

Die Mischer der Gruppe 1 sind für Standardanwendungen ausreichend. Mischer der Gruppe 2, mit beliebigen Werkzeugen ausgestattet und mit 2 Werkzeugdrehrichtungen, rechnen sich insbesondere bei hochwertigen Betonen/

Feinkornbetonen. Feinkorn bedeutet mehr Platzwechselvorgänge – hier sind einfache Mischer oft überfordert.

In jüngerer Zeit wurden mehrere vergleichende Mischgüteuntersuchungen erstellt. 2002 untersuchte das IFF Weimar die Mischgüte von Vorsatzbetonen, und zwar Eirichmischer im Vergleich zu Planetenmischern [9]. Der Eirichmischer schnitt in allen untersuchten Parametern wie Gleichmäßigkeit der Frischbetonrohdichte, des Wassergehalts, des Mehlkornanteils, des Feststoffanteils 0,125 - 0,25, der Verschleißfestigkeit und bei der Frost-Tausalz-Beständigkeit deutlich besser ab. Deutlich zeigte sich die höhere Mischgüte durch Messung der Farbintensität an Pflastersteinen. Während Planetenmischer Streuungen um mehr als 30 Einheiten bringen, zeigen sich beim Eirichmischer dank besserem Pigmentaufschluss nur Streuungen um 8 Einheiten; in der Folge ist es oft möglich, mit geringeren Pigmentmengen zu arbeiten.

2004 berichtete Fons Rikken über vergleichende Untersuchungen an Glasgemenge mit verschiedenen Mischertypen, unter anderem auch Ringtrogmischer, Eirichmischer mit waagrechtem Mischbehälter, Ringtrogmischer mit Wirbler sowie Eirichmischer mit schräg stehendem Mischbehälter [10]. In allen Fällen erwies sich der Eirichmischer als derjenige Mischer, welcher am schnellsten die beste Mischgüte bringt. Wichtig ist hierbei die Erkenntnis, dass auch längeres Mischen beim Ringtrogmischer (mit oder ohne Wirbler) die Mischgüte nicht auf das Ergebnis des Testsiegers bringen konnte. (Abb. 5).

Das völlig andere Mischprinzip des Eirichmischers führt dazu, dass beim Mischen von Betonen nahezu alle Beschränkungen, welche für einfache Mischer gelten, aufgehoben sind. So kann Wasser nahezu beliebig schnell zugegeben werden, die Mischzeit ist unabhängig von der Mischergröße, die Werkzeuggeschwindigkeit kann in weitem Rahmen verändert werden, die Mischwerkzeuge können in weiten Grenzen variiert und auf das Mischgut abgestimmt werden, die Mischgüte ist nahezu unabhängig von der Füllhöhe. Außerdem gibt es bei diesen Mischern kein Entmischen; es gibt keine Überschreitung der „optimalen Mischzeit“. Der Grund: 100 % Materialumwälzung während einer Umdrehung des Mischbehälters.

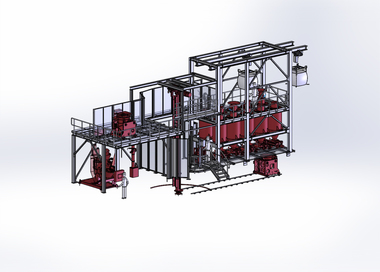

Die Haupteinsatzbereiche des Eirichmischers liegen in den Branchen Gießerei (Formstoffaufbereitung), Metallurgie (Sinteraufbereitung) sowie in der keramischen Industrie (z. B. Feuerfestmassen mit Korund oder Siliciumcarbid, Katalysatormassen, Elektrodenmassen). In all diesen Anwendungen sind höchste Mischgüten erforderlich – der Mischer wird für jede Anwendung maßgeschneidert, nie ein Mischer von der Stange. Bei Betonen lohnt sich in aller Regel der Einsatz bei Dachsteinbeton, Vorsatzbeton, Bahnschwellenbeton, Schaumbeton, Faserbeton, Hochfester Beton, Ultrahochfester Beton und Polymerbeton. Bei Vorsatzbeton rechnen sich Eirichmischer sehr schnell durch einen signifikanten Rückgang der Ausschussquote. Oberflächenfehler durch nicht aufgeschlossene Lehmklumpen, Sandnester oder Pigmentverschmierungen gibt es nicht mehr. Die Festigkeitswerte über ein Brett sind gleichmäßiger. Bei Rohren /Schachtteilen mit 16 mm Grenzkorn zeigt sich Kundenangaben zufolge ein bis zu 15 % verminderter Wasserbedarf, die Zementmenge kann dann ohne Festigkeitsverlust um 8 % verringert werden.

Bei Selbstverdichtendem Beton hat die TU München aufgezeigt, dass die Mischzeiten von 240 s im Planetenmischer auf 60 s im Eirichmischer reduziert werden können [11]. Als vorteilhaft erwies es sich hierbei, mit unterschiedlichen Geschwindigkeiten (langsam – schnell – langsam) zu mischen. Auch bei hochfesten und ultrahochfesten Betonen punkten eindeutig Eirichmischer. Untersuchungen haben aufgezeigt, dass hier Werkzeuggeschwindigkeiten bis 9 m/s optimal sind [12, 13]. Durch einen „hybriden Mischprozess“ mit unterschiedlichen Geschwindigkeiten gelingt es, Betone z. B. in der halben Zeit – verglichen mit einem Doppelwellenmischer – anzumachen, und zusätzlich noch weniger Fließmittel zu brauchen. Eirichmischer werden heute zudem an vielen Hochschulen als Forschungsmischer eingesetzt, mit Erfassung und Protokollierung des Mischprozesses [14].

Zusammenfassung

Die marktüblichen Zwangsmischer für Betone lassen sich in zwei Gruppen einteilen. Jede Gruppe hat ihre Berechtigung, die eine für die Großmengen an Standardbetonen, die andere für Betone mit qualitativ hohen Anforderungen.

Literatur

[1] DIN EN 206-1 – Produktionskontrolle, Beton-Kalender 2002, Ergänzungsband, Verlag Ernst & Sohn, Weinheim, S. 233 f

[2] http://www.beton.org/fileadmin/pdfpool/Zementmerkblaetter/B7.pdf (Stand 22.11.2012)

[3] http://www.bauglossar.com/definition_maschinenmischen (Stand 22.11.2012)

[4] http://www.bauglossar.com/definition_mischen-beton-mischen (Stand 22.11.2012)

[5] Ferraris, Ch. F., J. Res. Natl. Inst. Stand. Technol. 106, 391 - 399 (2001)

[6] Beitzel, H.: Einfluss der Mischdauer auf die Betonmischgüte, BMT 27 (1980) Heft 2, S. 77 – 83

[7] Beitzel, H.: Gesetzmäßigkeiten zur Optimierung von Betonmischern, Teil 1, BMT 28 (1981) Heft 11 S. 586 - 602; Teil 2: BMT 28 (1981). Heft 12, S. 641 - 647

[8] Beitzel, H.: Bedeutung der Mischzeit für Konstruktion und Einsatz von Betonmischern, BMT 29 (1982) Heft 5, S. 230 – 234

[9] Untersuchungen zur Mischgüte von Vorsatzbetonmischern, Bericht des IFF vom 11.2.2003, Auszug verfügbar über Maschinenfabrik Gustav Eirich, Hardheim

[10] Rikken, F.: Focus on mixer performance and glass batch quality, GLASS INTERNATIONAL SEPTEMBER/OCTOBER 2004, S. 76 – 77

[11] Lowke, D. et al., Optimierung des Mischablaufs für selbstverdichtende Betone, beton 12/2005, S. 614 – 617

[12] Orgass, M. und Dehn, F.: Einfluss der Mischtechnik bei Hochleistungsbetonen, BFT 1/2006, S. 22 - 28

[13] Dehn, F., Orgass, M. und König, A.: Einfluss unterschiedlichster Mischparameter auf die Frischbetoneigenschaften von ultrahochfestem Faserbeton, BWI – BetonWerk International – 5/2007 S. 68 - 77

[14] Symposium „Mischen-Steuern-Protokollieren“ für Hochschulen und Betontechnologen: Der definierte Mischprozess, BFT 5/2005, S. 68 – 73