Verfahren der Flächenrückführung in der Betonindustrie – vom 3D-Scan zur CAD-Datei

Der Einsatz von CAD-Modellen ist für Prozesse wie Fertigung, Konstruktion und Mechanik von entscheidender Bedeutung. Der vorliegende Beitrag stellt dar, wie die unterschiedlichen Verfahren der Flächenrückführung in Verbindung mit dem 3D-Scanning in der Betonindustrie in der digitalen Fertigung und zum Zweck der Modernisierung und Optimierung von Produktionsanlagen zum Einsatz kommen können.

Der Einsatz von CAD-Modellen ist für unterschiedlichste Prozesse von entscheidender Bedeutung, so in der Fertigung, Konstruktion und Mechanik. Die Methode der Flächenrückführung dient der Rekonstruktion des CAD-Modells eines Objekts oder Bauteils mittels am physischen Objekt selbst durchgeführter Messungen. Bekanntlich bieten sich für die Vermessung von Bauteilen unterschiedliche Verfahren und Instrumente an. Das derzeit beste und effektivste Verfahren für die Erfassung der Geometrie von Objekten ist jedoch die 3D-Abtastung mit Hilfe von berührungslos arbeitenden, optischen 3D-Scannern.

Der vorliegende Beitrag geht ausführlich auf die unterschiedlichen Verfahren der Flächenrückführung ein und stellt dar, wie diese in Verbindung mit dem 3D-Scanning in der Betonindustrie auf vorteilhafte Weise in der digitalen Fertigung und zum Zweck der Modernisierung und Optimierung von Produktionsanlagen zum Einsatz kommen können.

1 Einleitung

Für industrielle Prozesse in den Bereichen Mechanik, Fertigung und Konstruktion werden Projekte für Bauteile oder Baugruppen mittels CAD-Modellen erstellt und bearbeitet – mit dem Ziel der Realisierung oder Simulation eines bestimmten mechanischen oder konstruktiven Verhaltens.

Das CAD-Modell ist also für einen Großteil der industriellen Prozesse von entscheidender Bedeutung, so in der spanabhebenden Bearbeitung, die mit Hilfe von CAD/CAM-Programmen erfolgen kann, welche ausgehend von der räumlichen Gestalt des zu fertigenden Bauteils die Festlegung entsprechender Werkzeugwege ermöglichen.

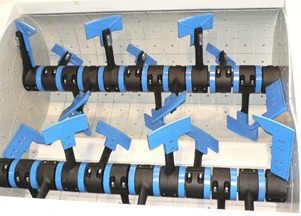

In der Betonindustrie sind CAD-Modelle in vielerlei Hinsicht unverzichtbar: für die Konstruktion und Fertigung sowie die Optimierung von Maschinen und Anlagen in Betonwerken [1], [2], [3], [4], für die numerische und digitale Simulation des optimalen Betriebs von Betonfertigungsanlagen und -komponenten [5], [6], [7], [8] und des mechanischen Verhaltens von Gemengen im Kontakt mit Mischorganen oder statischen Strukturen [9], [10], [11] sowie für die Entwicklung digitaler Fertigungsverfahren für Betonerzeugnisse, beispielsweise wegweisender Verfahren des 3D-Betondrucks, die vor allem in der Fertigteilindustrie zum Einsatz kommen [12], [13], [14], [15]. Nach derzeitigem Stand der Technik führt der 3D-Betondruck zweifellos zu einem grundlegenden Wandel der Verfahren in der Produktion und Prototypenherstellung, nicht zuletzt infolge des technologischen Fortschritts, der zur Herstellung der ersten 3D-Betondrucker geführt hat, mit denen sich Kunstobjekte und architektonische Bauteile, aber auch bereits vollständige Gebäude realisieren lassen.

Neben dem 3D-Druck eröffnet die Einführung und kontinuierliche technische Weiterentwicklung von 3D-Scannern Möglichkeiten der Anwendung neuartiger Verfahren in der Konstruktion, Steuerung und Fertigung auf Grundlage der digitalen 3D-Rekonstruktion von Betonbauteilen oder vorhandenen Maschinenteilen.

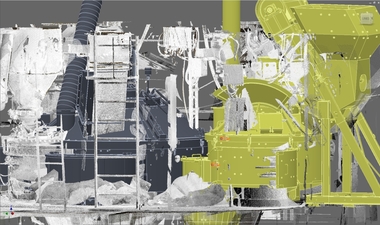

Mit einem 3D-Scanner lassen sich selbst komplexe Geometrien berührungslos mit sehr hoher Genauigkeit reproduzieren [16], [17], [18]. Derartige Rekonstruktionen werden in Form von dreidimensionalen Polygonmodellen erzeugt, die nachfolgend als Grundlage beispielsweise für die Neukonstruktion oder Optimierung der Bauteile selbst oder der Fertigungszyklen [19], [20], für die Kontrolle der Maßhaltigkeit und Qualität mittels zerstörungsfreier Verfahren [21], [22] oder für die Simulation des konstruktiven oder mechanischen Verhaltens herangezogen werden können.

Ausgehend von der polygonalen Rekonstruktion mittels 3D-Scanner lässt sich mit dem als Flächenrückführung bezeichneten Verfahren das CAD-Modell des untersuchten Bauteils rekonstruieren. Dabei können zudem der eigentliche Entwurfsansatz und die Spezifikationen des ursprünglichen Projekts nachvollzogen werden. Natürlich stehen für die Messung und Erfassung von Bauteildaten unterschiedlichste Werkzeuge, Instrumente und Verfahren zur Verfügung – bei weitem nicht nur 3D-Scanner. Allerdings ist die 3D-Abtastung derzeit das effektivste Verfahren für die Erfassung der Geometrie von Objekten.

In vielen Fällen ist die Flächenrückführung von entscheidender Bedeutung – unter anderem, wenn die originalen Bauteilpläne nicht mehr verfügbar sind und daher neu erstellt werden müssen oder wenn ein neues Bauteil auf Grundlage eines vorhandenen zu konstruieren ist. Gleiches gilt für bereits in der Fertigung eingesetzte Bauteile, bei denen eine konstruktive Anpassung zum Ausgleich von während des Produktionsprozesses entstandenen Formabweichungen oder Defekten und zur Optimierung des Fertigungsablaufs erforderlich ist.

Der vorliegende Beitrag geht auf unterschiedliche Instrumente, Tools und Verfahren für die Vermessung und digitale Rekonstruktion von Bauteilen ein und stellt die einzelnen in der Industrie und in der Betonbranche anzuwendenden Verfahren der Flächenrückführung dar – wie bereits ausgeführt, mit dem Ziel der Umsetzung einer digitalen Fertigung und der Modernisierung und Optimierung von Produktionsanlagen.

2 Vermessung und digitale Rekonstruktion von Bauteilen: Instrumente und Verfahren

Wie bereits dargestellt, beginnt die Flächenrückführung mit der Erfassung des untersuchten Bauteils zum Zweck der vollständigen oder teilweisen Rekonstruktion seiner Geometrie in Form von 2D-Skizzierung, punktweiser Erfassung oder einer vollständigen räumlichen Rekonstruktion mittels 3D-Polygonmodellen (Gitter).

Für die Vermessung bieten sich unterschiedliche Instrumente und Verfahren an – je nach Bauteilgeometrie und -abmessungen sowie Geräteverfügbarkeit.

Bei der seit langer Zeit verbreitetsten Rekonstruktionsmethode kommen einfache Messwerkzeuge wie Dicken- und Längenmesser zum Einsatz. Dieses Verfahren geht nur sehr langsam vonstatten und lässt sich zudem nicht auf Komponenten mit komplexer oder freigeformter Geometrie anwenden. Die genannten Werkzeuge sind lediglich für regelmäßig geformte Bauteile mit bekannten geometrischen Merkmalen geeignet, wie beispielsweise Zylinder, Kugeln, Kegel oder flache, ebene Objekte. Auch ist dieses Verfahren mit einer hohen Messunsicherheit verbunden, da das Ergebnis häufig in hohem Maße vom Ausführenden oder von der Position des Instruments während des Messvorgangs bestimmt wird. So kommt es zu Ergebnissen, deren Zuverlässigkeit oft zu wünschen übrig lässt.

Ein zutreffendes Messergebnis hängt also weitgehend von der Fach- und Sachkunde der die Messung ausführenden Person ab. Diese muss nicht nur die korrekte Handhabung des Messwerkzeugs beherrschen, sondern auch die für ein zuverlässiges Ergebnis am besten geeigneten Messbereiche bestimmen und die Intention des ursprünglichen Bauteilkonstrukteurs nachvollziehen können.

Darüber hinaus läuft der Vorgang der Rekonstruktion des CAD-Modells des Bauteils aus den durchgeführten Messungen vollständig manuell ab und entspricht damit weitgehend einer vollständigen Neukonstruktion der Komponente. Mit Blick auf den derzeitigen Stand der Technik erscheint dieser Verfahrensansatz daher als nicht mehr zeitgemäß für eine effektive Flächenrückführung.

Bei einem weiteren Verfahren zur Vermessung von Bauteilen kommen Koordinatenmessgeräte (KMG) zum Einsatz. Diese ermöglichen die punktweise Erfassung der Objektflächen mittels Kontaktsensoren.

KMG punkten vor allem mit der sehr hohen Präzision und Genauigkeit der durchgeführten Messungen. Im Gegensatz zu anderen Verfahren lassen sich mit ihnen dank der am Gerät montierbaren äußerst kompakten Messköpfe auch Bereiche erfassen, die für andere Messinstrumente nicht zugänglich sind.

Wesentliche Nachteile dieses Verfahrens liegen allerdings in der wegen der punktweisen Abtastung langsamen Scangeschwindigkeit und der wenig effektiven Erfassung komplexer Geometrien. Zwar ist die Messgeschwindigkeit eines Koordinatenmessgeräts den manuellen Verfahren mit Einsatz von Dicken- und Längenmessern sicher überlegen, allerdings nicht vergleichbar mit einem optischen 3D-Scanner. Zudem sind für Kontaktmessungen ausgelegte Systeme mit massigen Strukturen oder fixierten Gelenkmessarmen ausgerüstet, sodass sich ihr Einsatz weniger flexibel und schwieriger gestaltet als im Falle von Systemen für die berührungslose Messung. Letztere können sogar als mobile handgeführte Geräte ohne festen Referenzpunkt ausgelegt sein.

Das derzeit innovativste und effektivste Verfahren für die vollständige 3D-Messung und Erzeugung von Bauteilen ist die 3D-Abtastung mit berührungslos arbeitenden, optischen 3D-Scannern. Auch diese werden in unterschiedlichen Ausführungen und Leistungsklassen angeboten. Je höher die Qualität des für die Erfassung eingesetzten 3D-Scanners, desto zuverlässiger die erhaltenen Messwerte und das daraus resultierende Verfahren der Flächenrückführung.

2.1 3D-Scanner und digitale Rekonstruktion mittels berührungsloser optischer Erfassung

Laut derzeitigem Stand der Technik gibt es unterschiedliche Typen von optischen 3D-Scannern. Ein optischer 3D-Scanner dient als Messinstrument zur Rekonstruktion realer Objekte und liefert Ergebnisse in Form von digitalen Polygonmodellen (triangulierte Gitter oder Punktwolken), welche die Oberfläche des gescannten Objekts nachbilden.

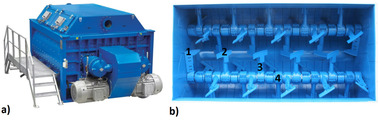

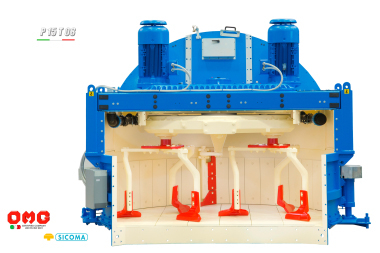

Manche optische Scanner ermöglichen dank integrierter automatisierter Mechanismen oder ihrer Tragbarkeit die vollständige Rekonstruktion des Objekts in Echtzeit. Mit mobilen, handgeführten Geräten gestaltet sich die Datenerfassung besonders schnell und einfach, da diese auch bei bereits in ihrer Betriebsumgebung verbauten Komponenten einsetzbar sind. Dies gilt beispielsweise für mechanische Bauteile in Betonmischern oder bereits eingebaute Betonfertigteile, des Weiteren für Statuen oder andere Kunstwerke wie Friese oder dekorative Gestaltungselemente an Gebäuden, die sich für den Scanvorgang nicht abnehmen oder zerlegen lassen.

Als berührungslos arbeitende Geräte sind optische 3D-Scanner allerdings in der Betonbranche eine noch bessere Wahl, denn bei Betonbauteilen kann die Einwirkung von Messköpfen bei Kontaktmessungen zu Oberflächenveränderungen führen.

Die mit optischen 3D-Scannern erzielbare Genauigkeit und Präzision ist möglicherweise niedriger als die mit Koordinatenmesssystemen erreichbaren Werte. Andererseits spielen optische 3D-Scanner in punkto Effektivität, Effizienz und Geschwindigkeit ihre Überlegenheit aus. Nach derzeitigem Stand der Technik ist das optische 3D-Scanverfahren also die optimale Lösung für die Bauteilvermessung und nachfolgende Rekonstruktion eines CAD-Modells durch Flächenrückführung.

Optische 3D-Scanner greifen im Betrieb auf eine Reihe von Verfahren der optischen Erfassung zurück, darunter die Triangulation mittels Laser oder strukturierter Beleuchtung, konfokale Mikroskopie, Interferometrie und Photogrammetrie – mit jeweils unterschiedlichen Anwendungsgebieten. In der Betonindustrie haben sich aus technischer und wirtschaftlicher Sicht Systeme für die Triangulation mittels Laser oder strukturierter Beleuchtung als am effektivsten erwiesen. Diese rekonstruieren die Objektflächen durch Projektion von Lichtmustern und Verarbeitung der von den Kameras generierten Daten mit Hilfe von Triangulationsalgorithmen.

Die Messsysteme lassen sich auf robotergesteuerte Mess- und Steuerstationen montieren, was insbesondere beim Scannen großer, schwer zugänglicher Objekte von Vorteil ist.

3 Flächenrückführung: Methoden und Verfahren

Wie bereits ausgeführt, kann ein 3D-Scanner unabhängig von seinen Anschaffungskosten und Leistungsparametern in keinem Fall automatisch ein CAD-Modell ausgeben.

Der 3D-Scanner erzeugt vielmehr 3D-Modelle als Polygone oder Punktwolken in Dateiformaten wie beispielsweise STL, OBJ oder PLY.

Daher sind zur Erzeugung einer parametrischen oder nichtparametrischen CAD-Datei aus 3D-Scandaten geeignete Verfahren der Flächenrückführung zu implementieren. Hierfür gibt es je nach Art des zu rekonstruierenden Bauteils, des Einsatzzwecks und der finalen Anwendung des resultierenden CAD-Modells sowie der erforderlichen Ergebnisqualität unterschiedliche technische Lösungen.

Diese Verfahren lassen sich in die folgenden drei Hauptkategorien einordnen:

1. Automatische Flächenerzeugung

2. Extraktion von CAD-Entitäten

3. Vollständige Flächenrückführung

3.1 Automatische Flächenerzeugung

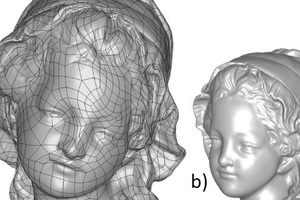

Zunächst lässt sich aus einem Gitter ein CAD-Modell mittels Softwaretools erzeugen. Diese ermöglichen die automatische Erfassung komplexer Flächen, z. B. NURBS (Non-Uniform Rational Basis Splines), welche die triangulierten Gitterflächen interpolieren. Dieser Vorgang wird meist als automatische Flächenerzeugung („Autosurfacing“) bezeichnet und wird häufig für unterschiedliche Anwendungsfälle eingesetzt, da er von der Software zur Flächenerzeugung voll- oder halbautomatisch ausgeführt werden kann.

Vorteilhaft ist hier, dass sich durch einen einzigen Softwarebefehl nach Ausführung einfacher Operationen zur Gitteroptimierung ein vollständiges CAD-Modell erzeugen lässt.

Jedoch entspricht das so erzielte Ergebnis nicht vollständig dem ursprünglichen CAD-Model des Bauteils, denn das Modell leitet sich aus einer Interpolation mit zahlreichen getrimmten Flächen ab, welche die vom 3D-Scanner erfasste Fläche approximieren. Es entsteht also eine Art „Schale“, die das erzeugte Festkörpermodell umhüllt.

Dieses Verfahren ist nur bei freigeformten Objektgeometrien effektiv, beispielsweise bei Statuen, Friesen oder Profilleisten. Nicht empfohlen wird es dagegen bei Maschinenteilen, die oftmals die Erzeugung eines CAD-Modells ausgehend von der ursprünglichen Intention des Konstrukteurs erfordern.

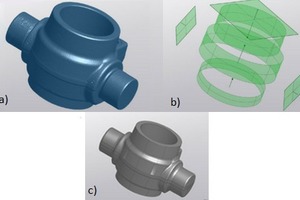

3.2 Extraktion von CAD-Entitäten

Bei einem weiteren Verfahren der Flächenrückführung werden mathematische Entitäten aus dem Gitter extrahiert, wobei regelmäßige Formen wie Zylinder, ebene Flächen, Kegel, Kugeln oder auch – bei freigeformten Teilen – NURBS-Flächen entstehen. In diesem Fall sind jeweils Teilbereiche des beim Scanvorgang erzeugten Gitters auszuwählen und mit den Flächen mit der besten Passung zu interpolieren. Diese werden üblicherweise von der für die Flächenrückführung genutzten Software rekonstruiert. Die Erzeugung eines dem ursprünglichen Projekt des Konstrukteurs entsprechenden CAD-Modells erfordert allerdings eine Prüfung des gescannten Bauteils auf eventuelle Verformungen oder Verschleißerscheinungen, die dann bei der Flächenrückführung ausgeglichen werden können. Daher sind Tools zur automatischen Flächenerzeugung hier äußerst sparsam einzusetzen.

Die Präzision der Interpolation lässt sich in mehreren Stufen anpassen. Alle durch Gitterinterpolation erzeugten mathematischen Entitäten können dann auch ohne Reverse-Engineering-Software zur weiteren Bearbeitung in eine beliebige CAD-Software exportiert werden.

In diesem Schritt der CAD-Modellierung werden die Flächen getrimmt und eventuell erforderliche Anpassungen vorgenommen – unter Anwendung der in der 3D-CAD-Software verfügbaren Tools und Befehle –, mit dem Ziel der Erzeugung eines vollständigen CAD-Modells.

Dieses Verfahren ist effektiver und zuverlässiger als die automatische Flächenerzeugung, da sich das CAD-Modell im Zuge einer tatsächlichen Neukonstruktion erstellen und so die ursprüngliche Intention des Konstrukteurs nachvollziehen lässt. Daher hängt auch die Ergebnisqualität wesentlich von der Erfahrung und Kompetenz des Ausführenden ab. Auch kann das Verfahren nur bei Objekten mit einfachen Geometrien eingesetzt werden. Dies gilt unter anderem auch für Betonfertigteile oder einfache mechanische Bauteile von in Betonwerken betriebenen Fertigungsausrüstungen.

Das Ergebnis dieses Verfahrens der Flächenrückführung ist allerdings für unterschiedlichste Zwecke verwendbar – von der Neukonstruktion und dem 3D-Druck von Komponenten bis hin zur direkten 3D-Fertigung von Betonbauteilen.

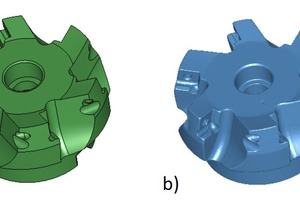

3.3 Vollständige Flächenrückführung

Unter den vorgestellten Verfahren ist die vollständige Flächenrückführung am effektivsten, erfordert aber auch den Einsatz von hochleistungsfähigen Tools und Softwarelösungen für das Reverse Engineering. In der Software müssen in diesem Fall sowohl Tools für die Bearbeitung von Gittern als auch die fortgeschrittensten (bestenfalls parametrischen) Funktionen einer 3D-CAD-Software integriert sein. Dabei steigt die Qualität des Ergebnisses mit der Leistungsfähigkeit der eingesetzten Software und der Zahl der von ihr bereitgestellten Tools.

Mit einer solchen Software lässt sich das Gitter optimieren und nachfolgend direkt bearbeiten, indem Kurvenverläufe, Flächen und Festkörper erzeugt werden, die das Scanergebnis interpolieren. Die Software ermöglicht damit sowohl eine Flächen- als auch eine Festkörpermodellierung. Da alle erforderlichen Modellierungswerkzeuge verfügbar sind, gleicht die Bearbeitung des Bauteils weitgehend den Arbeitsschritten, die auch der ursprüngliche Konstrukteur ausgeführt hat.

Auch hier gilt daher, dass der Ausführende für die Anwendung dieses Verfahrens der Flächenrückführung über besondere Kenntnisse und Fähigkeiten verfügen muss. Wiederum bestimmt seine Erfahrung wesentlich die Qualität des Ergebnisses. Der hohen Qualitätsansprüchen genügende Output lässt sich in unterschiedlichsten Bereichen nutzen – von einfachen Anwendungen wie dem 3D-Druck von Betonteilen bis zur Neukonstruktion oder Optimierung komplexer Komponenten von in Betonwerken eingesetzten Maschinen, beispielsweise Mischerschaufeln von Betonmischanlagen. Darüber hinaus ermöglicht das Verfahren die Rückführung von – auch komplexen – Objekten mit beliebiger Form und die Ausgabe des Ergebnisses in den gängigsten nativen CAD-Formaten.

4 Fazit

Der Einsatz von 3D-CAD-Modellen gewinnt in der Betonindustrie für unterschiedlichste Prozesse zunehmend an Bedeutung – für die digitale Fertigung und zum Zweck der Modernisierung und Optimierung von Produktionsanlagen. Insbesondere die für die Rekonstruktion von CAD-Modellen verfügbaren Verfahren – vom optischen 3D-Scannen bis zur Flächenrückführung – ermöglichen eine Fokussierung auf die Anwendung der unterschiedlichen 3D-Scan-Technologien, die andere, in der Betonbranche inzwischen nicht mehr zeitgemäße Verfahren ablösen. Der Einsatz dieser Technologien wird in Verbindung mit Verfahren zur Bearbeitung von 3D-Daten die nähere Zukunft der Betonindustrie bestimmen.

References/Literatur