Abnutzung von Mischerkomponenten und digitale Verschleißkarten

Im vorliegenden Beitrag wird kurz auf ein Beispiel für eine Verschleißkarte einer L-förmigen Mischschaufel in einem Doppelwellen-Betonmischer eingegangen. Die Untersuchungen hierzu wurden anhand einer an der Universität Perugia entwickelten Methode durchgeführt, die erstmalig in einer Untersuchung an Mischschaufeln eines Planetenmischers validiert wurde.

Kenntnisse über die Abnutzung bestimmter Komponenten sind bei Betonmischern wie auch generell bei allen Maschinen nützlich, um sowohl deren Standzeit einschätzen zu können, als auch deren Konstruktion so zu optimieren, dass sich der Verbrauch verringert [1-3]. Im vorliegenden Beitrag wird kurz auf ein Beispiel für eine Verschleißkarte einer L-förmigen Mischerschaufel in einem Doppelwellen-Betonmischer eingegangen.

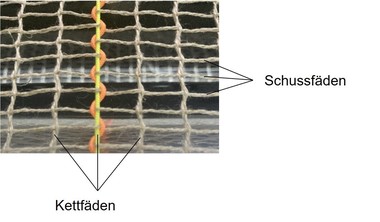

Hierbei handelt es sich um eine experimentelle Untersuchung, bei der eine optische 3D-Scantechnologie zum Einsatz kam, deren Ergebnisse in Form von Farbkarten dargestellt werden, die die Verteilung von Verschleiß an der Oberfläche des Bauteils beschreiben. Diese Untersuchung wurde anhand einer von der Universität Perugia entwickelten Methode durchgeführt, die sowohl auf mechanische als auch auf biomechanische Komponenten angewendet werden kann [4-10], jedoch erstmalig in einer Untersuchung von Schaufeln eines von der Firma Sicoma Srl. (Perugia, Italien) hergestellten Planetenmischers validiert wurde.

1 Einleitung

Heutzutage spielt die Umweltverträglichkeit von Maschinen oder Verfahren eine in der Industrie bedeutende Rolle; daher müssen die Maschinenhersteller die Produktqualität verbessern und gleichzeitig die Energieverschwendung verringern. Um wettbewerbsfähig zu bleiben, muss dieses Ziel zwangsläufig mit weniger Ressourcen, weniger Zeit, weniger Geld und unter Berücksichtigung des Energieverbrauchs erreicht werden [11-16].

Vor diesem Hintergrund kann die Messung und Analyse von Materialverlust an Bauteilen während der Nutzungsdauer sehr hilfreich sein, um die Maschinenproduktivität zu optimieren sowie die aufgenommene Energie zu reduzieren [17, 18].

Der vorliegende Beitrag konzentriert sich auf die Analyse und Auswertung von Verschleiß und Materialverlust anhand von optischen und messtechnischen 3D-Scannern. Es gibt viele Methoden zur Analyse und Bewertung von Verschleiß und Materialverlust. Akkök et al. stufen die Methoden zur Verschleißmessung [19] in direkte und indirekte ein.

In Anwendungen, bei denen der direkte Kontakt mit der Abnutzungsfläche möglich ist, können direkte Methoden angewendet werden, die sich auch hinsichtlich Effizienz, Schnelligkeit und Genauigkeit als die besten erwiesen haben.

In vielen Bereichen der Industrie, Medizin und angewandten Wissenschaft werden die modernen Messtechniken immer intelligenter [20]. Der Bereich der innovativen Verfahren zur Verschleißmessung, mit dem sich dieser Beitrag befasst, lässt sich in den von den Autoren als „digitale Tribologie“ bezeichneten Bereich einordnen. Die digitale Tribologie ist als die Gesamtheit der in der Tribologie anwendbaren Verfahren zur Erkennung und Bewertung von Verschleiß und zur Analyse von Kontakt [21-25], Schmierungszuständen und Verformungen [26] definierbar.

Die direkten und digitalen Methoden zur Bewertung von Verschleiß beinhalten eine sehr intelligente Technik, die den Einsatz von berührungslosen optischen Profilometern, 3D-Scannern und Mikroskopen umfasst. Der Einsatz dieser Geräte ist wirklich empfehlenswert, da hiermit eine große Vielseitigkeit, Zuverlässigkeit und Genauigkeit ermöglicht wird und da beim Einsatz dieser Geräte in den meisten Fällen ein Ausbau der Prüfstücke nicht erforderlich ist.

Darüber hinaus stellen sie, mit Ausnahme der Profilometer, bei Prüfstücken mit komplexen Formen die beste Lösung dar. Insbesondere der Einsatz von optischen 3D-Scannern hat den Vorteil, dass sie tragbar sind und so dem Anwender ebenfalls das Scannen von Hinterschnitten auf einfache Weise ermöglichen. Gleichzeitig sind einige dieser Geräte zudem in der Lage, ein komplettes digitales 3D-Modell des Prüfstücks automatisch in Echtzeit zu erstellen, um die Verteilung der Abnutzung dreidimensional durch Vergleich mit einem nicht abgenutzten Modell auszuwerten [7, 27, 28].

Die aus der Anwendung des neuen Validierungsverfahrens zum Verschleiß erzielten Ergebnisse mittels optischer 3D-Scanner wurden an Mischschaufeln durchführt. Die Methode [29] wurde von der Universität Perugia vorgeschlagen und wurde zum ersten Mal in einer Studie an Mischerkomponenten angewendet, wie in [30] aufgezeigt wird.

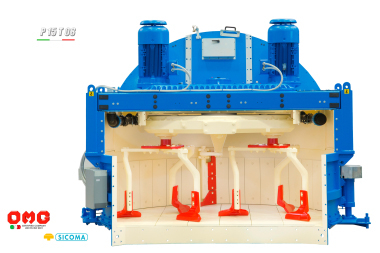

2 Der Doppelwellenmischer und 3D-Scanner

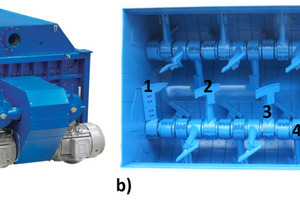

Bei Doppelwellenmischern für Beton handelt es sich um horizontale Mischer, die mit zwei rotierenden horizontalen Wellen arbeiten. Abbildung 1 zeigt einen Mischer dieser Bauart vom Hersteller Sicoma Srl. Typische Bauteile dieser Maschine sind der Motor, einer oder mehrere pro Welle, das Getriebe, die Wellen, der Behälter und die Mischwerkzeuge, wie Schaufeln, Arme und Anschlüsse.

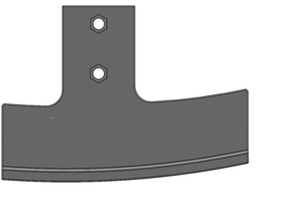

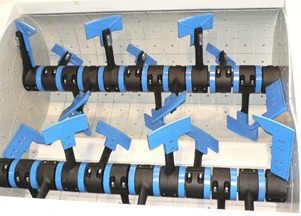

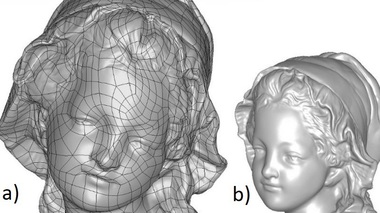

Bei dem untersuchten Mischer handelt es sich um einen MAO Mischer der Firma Sicoma Srl., Perugia/Italien, der mit acht Schaufeln pro Welle 4500 m³ Beton verarbeitet. Insbesondere die vierte Schaufel von links wurde mittels direktem 3D-Scanning untersucht, wobei sie an der Welle bleiben konnte und lediglich der Beton entfernt werden musste. Die Scanvorgänge wurden zu drei verschiedenen Zeitpunkten durchgeführt: Als die Schaufel noch neu war, nach 6 Monaten Betriebszeit sowie nach 12 Monaten Betriebszeit, die jeweils als t1 bzw. t2 bezeichnet wurden. Abbildung 2 zeigt die untersuchte L-förmige Schaufel.

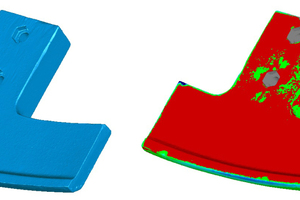

Ziel der Charakterisierung des Verschleißes war es, den Verschleißfortschritt nach den verschiedenen Betriebszeiträumen zu untersuchen, um dadurch die am stärksten abgenutzten Bereiche genau zu bestimmen. Die Untersuchung erfolgte mittels einem für die Messtechnik geeigneten tragbarem optischem Laserscanner (FreeScan X 7 der Firma Shining 3D Tech. Co., Ltd., Hangzhou / China), wie in Abbildung 3 dargestellt, und einer Software für den Netzvergleich (Geomagic Wrap 2017 von 3D Systems, Inc., Rock Hill, South Carolina / USA).

3 Ergebnisse

Nach der digitalen Verarbeitung der 3D-Scans werden die Ergebnisse zum Verschleiß am Ende von Zeitpunkt t2 in Form von Karten – wie in Abbildung 4 – dargestellt, wobei die farbige Karte den Materialverlust aufgrund von Verschleiß in verschiedenen Bereichen an der Oberfläche der Schaufeln aufzeigt und damit abbildet, wie der Einsatz eines 3D-Messtechnik-Geräts ein vollständiges Szenario zum Materialverlust über die gesamte Fläche des Bauteils darstellt.

Berücksichtigt man den unteren Bereich der Schaufel, das Anfangsvolumen V0 und das aktuelle Volumen Vi so kann die Verschleißrate nach jeder Testperiode nach folgender Formel berechnet werden.

Die Ergebnisse aus der Beurteilung der Verschleißrate zum Zeitpunkt t1 und Zeitpunkt t2 werden in Tabelle 1 dargestellt.

4 Zusammenfassung

Die experimentelle Untersuchung zum Verschleiß von mechanischen Komponenten ist eine Maßnahme, die vorteilhaft genutzt werden kann, um den Energieverbrauch einer Maschine zu überprüfen und möglicherweise einige Bauteile neu zu gestalten, um damit die beiden Hauptziele in Bezug auf Nachhaltigkeit [13] zu erreichen: 1) längere Nutzungsdauer; 2) Verringerung des Energieverbrauchs. Im vorliegenden Beitrag wird ein Beispiel einer digitalen 3D-Karte aufgezeigt, in der die Bereiche von Materialreduktion durch Gebrauch hervorgehoben werden.

REFERENCES/LITERATURE