Mehr als 1.000 Fertigteile mit 13 Schalungen produziert

In Zürich entsteht ein imposantes Büro- und Gewerbegebäude der Swiss Life AG. Das dreiteilige Ensemble erhielt in Anlehnung an Walt Disney den Namen Tic, Tric und Trac und unterscheidet sich in Abmessung und der Anzahl der Geschosse. Trotz dieser Unterschiede ist es durch eine vorgehängte Fassade aus Sichtbetonfertigteilen gelungen, ein einheitliches und doch auffälliges Erscheinungsbild darzustellen.

Das Betonfertigteil- und Transportbetonwerk Nägele mit Sitz in Österreich und der Schweiz erhielt den Auftrag für diese Fertigteile und verfügt über eine der modernsten Produktionsanlagen in Europa.

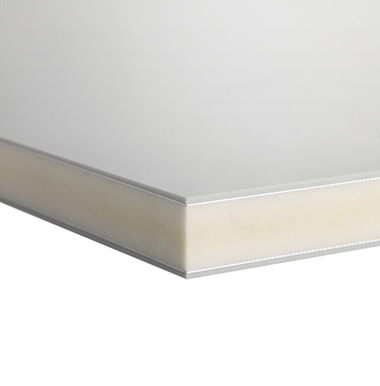

Laut Projektausschreibung wurden insgesamt mehr als 1 000 Fertigteile in vier verschiedenen Ausführungen benötigt. Für Stahlformen waren die Stückzahlen laut Herstellerangabe zu klein; für herkömmliche Holzformen eher zu groß. Auf der Suche nach einer wirtschaftlichen und den Anforderungen entsprechenden Alternative stieß man auf die Alkus-Vollkunststoffplatte, die auf Grund ihrer Vorteile und den zu erwartenden hohen Einsatzzahlen in die engere Auswahl kam. Zur Prüfung der Praxistauglichkeit wurden 1:1 Mock-Ups auf mit Alkus belegten Schalungen erstellt, was zu einem guten Ergebnis und dem Entschluss führte, die Vollkunststoffplatte einzusetzen.

Alkus-Platten ermöglichen fugenlose Fertigteile

Bereits bei der Herstellung der Musterform ließ sich die Vollkunststoffplatte einfach bearbeiten. Weil Alkus-Platten endlos produziert werden, sind alle transportablen Längen möglich; zudem lassen sie sich in der Breite fugenlos verschweißen. Deshalb spielen die maximalen Abmessungen der Teile, in diesem Fall 8,05 m x 1,24 m, nur bedingt eine Rolle.

Für das Projekt war die Herstellung von Fassadenelementen aus geraden Teilen an den Längsseiten und gebogenen Teilen an den Ecken gefordert. Da die Alkus-Vollkunststoffplatte einfach biegbar und formbar ist, konnten die Rundungen und Ecken ohne Qualitätsverlust hergestellt werden.

In der detaillierten Produktionsplanung wurde eng mit Alkus-Technikern zusammengearbeitet und die Anzahl der benötigten Schalungen optimiert. Letztlich wurden die 1 150 Fertigteile mit 13 Schalungen produziert, was theoretisch 88 Fertigteilen pro Schalung entspricht. Je nach Form schwankte die Anzahl der Teile: so wurden beispielsweise mit der runden Schalung 130 qualitativ hochwertige Teile erstellt. Diese hohen Stückzahlen wurden bei gleichbleibender Oberfläche von der ersten bis zur letzten Betonage produziert. Bei der Produktion bestätigten sich weitere Vorteile: Die Alkus-Vollkunststoffplatte ist nicht saugend und benötigt daher relativ wenig Schalöl. Zudem reduziert die geringere Anhaftung des Betons die Reinigungszeiten.

Entsprechend positiv fiel das Statement von Produktionsleiter Markus Achtelik aus. „Wir sind froh, dass wir uns für die Vollkunststoffplatten von Alkus entschieden haben. Alle angesprochenen Vorteile wie lange Lebensdauer, gleichbleibend gute Oberfläche vom ersten bis zum letzten Teil und hohe Maßhaltigkeit haben sich bewahrheitet. Gut fand ich auch, dass die Monteure von Alkus beim Schalungsbau mitgearbeitet und ihre Erfahrungen an unsere Mitarbeiter weitergegeben haben.“