Mischer-Innenreinigungssystem für höhere Beton-Transportkapazität

Tagtäglich befinden sich in Deutschland Tausende von Fahrmischern im Einsatz und liefern Frischbeton ab Werk an den gewünschten Einsatzort. Immer häufiger handelt es sich dabei auch um hochfeste Sorten mit hochwirksamen Betonzusatzstoffen oder Stahlfaserbetone, die vermehrt zu Anbackungen in der Trommel führen und eine Reinigung nach dem Transport erforderlich machen.

Zudem bilden sich in der warmen Jahreszeit auch beim Transport von Standardsorten Ablagerungen in den Trommeln, an den Außenwänden und insbesondere an den Rückseiten der Wendeln, die schnell aushärten und sich mit jedem Einsatz weiter aufbauen. Die mitgeführten Ablagerungen können bis zu 0,7 m³ der Ladekapazität eines Fahrmischers betragen. Auf diese Weise fahren Tonnen von nicht mehr gebrauchsfähigem Material über unsere Straßen, was Ladekapazitäten der Lkw unnötig blockiert und einen hohen Energieverbrauch verursacht.

Betonreste bisher

nicht nachhaltig entfernbar

Obwohl das Problem weitgehend bekannt ist, lässt sich dieses nur beheben, wenn zur vorherrschenden Praxis alternative Lösungen gefunden werden. Bisher werden üblicherweise die ausgehärteten Betonreste in der Trommel in größeren zeitlichen Abständen aufwendig beseitigt: Die am meisten verbreitete Lösung ist, in die Trommel einzusteigen und diese mit einem Presslufthammer manuell zu reinigen. Diese schwere körperliche – nahezu bergmännische – Arbeit in der engen Betontrommel ist sehr gefährlich, was trotz besonderer Unfallverhütungsvorschriften zu schweren Arbeitsunfällen führen kann. Außerdem bleiben Beschädigungen an der Trommel und der Förderschnecke durch herabfallende Betonbrocken nicht aus, und eine tägliche Reinigung ist auf diese Weise nicht möglich.

Eine weitere Methode arbeitet mit einer Höchstdruck-Reinigung, die den festen Beton in einem Wasserstrahlverfahren aus der Trommel schneidet. Während der Reinigung können jedoch große Brocken Beton herunterfallen und die Trommel sowie die Schnecke beschädigen. Hinzu kommt, dass die Lärmbelastung extrem hoch ist.

In Summe sind die aufgeführten Methoden nicht nachhaltig und blockieren die Fahrzeuge bis zu einem vollen Arbeitstag lang. Zudem hält der Effekt nur kurze Zeit an, bis die Anbackungen wieder zunehmen und die Nutzlast sinkt.

Neuer Lösungsansatz von Walter Gerätebau

Um also das Einsparpotenzial zu nutzen, muss ein Lösungsansatz gefunden werden, der nachhaltig ist und vom Fahrer des Lkw bedient werden kann. Der Lösungsansatz der Walter Gerätebau GmbH erfüllt diese Anforderungen und besteht darin, die problematischen Anbackungen gar nicht erst entstehen zu lassen. Für die Innenreinigung von Betonmischern hat Walter bereits praktikable Lösungen entwickelt, die auf dem Prinzip der frühzeitigen Hochdruckreinigung beruhen und mit effektivem Wasserdruck Materialreste im noch feuchten Zustand entfernen.

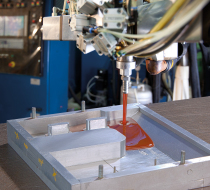

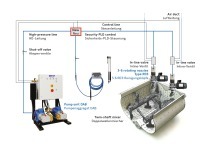

Die Fahrmischertrommeln werden täglich oder vor jeder Lieferpause gereinigt, indem der Fahrer nach der Restentleerung am Recyclingbehälter die Reinigungsstation startet. Dabei wird eine verstellbare Reinigungslanze mit Reinigungsdüsenkopf automatisch in die Trommel eingefahren. Sobald sich der Düsenkopf sicher im Inneren der Trommel befindet, startet die Hochdruckreinigung mit 220 bar. Durch die Trommeldrehung wird diese von innen an allen – auch den schwer zugänglichen – Rückseiten der Wendeln ausgespült. Das anfallende Abwasser kann optional gefiltert und für weitere Trommelreinigungen wiederverwendet werden. Nach dem Reinigungsvorgang fährt die Lanze wieder aus der Trommel heraus und steht für den nächsten Fahrmischer bereit.

Bis zu zehn Reinigungen können so vollautomatisch innerhalb einer Stunde durchgeführt werden. Die kurze Reinigungszeit, während der der Mischer keine Fahrten übernehmen kann, wird durch die dauerhaft erhöhte Transportkapazität und die verlängerte Lebensdauer der Trommeln mehr als ausgeglichen.

Höhere Investitions-

und Arbeitssicherheit

Um die Reinigungslanze in den Transportmischer fahren zu können, muss der Trichter beweglich sein. Am Markt gibt es zunehmend Fahrmischer, die mit einem schwenkbaren Trichter ausgerüstet sind. Die Walter Gerätebau GmbH hat hierfür einen praktikablen Nachrüstsatz entwickelt, der die Trichter der Lkw mit einem Schwenkmechanismus ausrüstet. Die Reinigung der Lkw Trommel kann also mithilfe der Lösung von Walter leicht und regelmäßig durchgeführt werden: die Nutzlast bleibt optimal, der Verschleiß der Trommel geht zurück und der Lkw kann effizienter betrieben werden.

Da das System in der Praxis entwickelt wurde und mittlerweile seit einiger Zeit im Einsatz ist, konnte auf Basis dieser Zahlen überschlagen werden, ob dieses tatsächlich rentabel ist. Je nach Aufstellung des Unternehmens sowie Anzahl und Ausstattung der Lkw (-Trichter) kann angenommen werden, dass sich die Investition in eine solche Trommelreinigung innerhalb von 18 bis 24 Monaten rechnet. Dabei ist noch nicht berücksichtigt, dass bei gleicher Liefermenge Beton bis zu zwei Fahrzeuge in der Flotte zu viel im Einsatz sind beziehungsweise mit der gleichen Fahrzeuganzahl eine höhere Liefermenge realisiert werden kann.

Die Erhöhung der Arbeitssicherheit für die Mitarbeiter, die in der Trommel von Hand reinigen mussten, ist auch ein wichtiger Aspekt und kann sich positiv auf die Beiträge zur Unfallversicherung auswirken. Da eine Förderung durch die BG RCI für die Trommelreinigung als Dienstleistung bereits vorhanden ist, sollte der potenzielle Betreiber prüfen, ob die Installation eines solchen Systems nicht auch förderfähig ist.

CONTACT

Walter Gerätebau GmbH

Neue Heimat 16

74343 Ochsenbach/Germany

+49 7046 980-0