MyHome-Gruppe produziert Beton-Halbfertigteile für den chinesischen Bau-Boom

Basierend auf einer 5D-BIM-Lösung und der hochautomatisierten industriellen Herstellung von Betonfertigteilen beschleunigt die MyHome Group die Entwicklung des Billionenmarktes für Fertighäuser in China. In Jingzhou entstand jetzt ein Mega-Betonfertigteilwerk für das 21. Jahrhundert. Doppelwände und Elementdecken sollen neuen bezahlbaren Wohnraum schaffen.

Basierend auf einer 5D-BIM-Lösung und der hochautomatisierten industriellen Herstellung von Betonfertigteilen, beschleunigt die MyHome Group die Entwicklung des Billionenmarktes für Fertighäuser in China. In Jingzhou, im Süden der Provinz Hubei, entstand jetzt ein Mega-Betonfertigteilwerk für das 21. Jahrhundert. Doppelwände und Elementdecken sollen neuen bezahlbaren Wohnraum für das aufstrebende China schaffen. Das Anlagenkonzept ähnelt einem Schmetterling mit zwei starken Flügeln.

China erfährt eine immer stärkere Urbanisierung und der Trend der Bevölkerungskonzentration in den Großstädten verstärkt sich ständig. Laut dem vom Ministerium für Wohnungswesen und städtisch-ländliche Entwicklung herausgegebenen „Statistischen Jahrbuch zum städtischen Bauwesen 2018” gibt es auf dem Land sechs Städte mit mehr als 10 Mio. Einwohnern, 15 Städte mit mehr als 5 Mio. Einwohnern und 91 Städte mit mehr als einer Million Einwohnern. Erschwinglicher Wohnraum in den Randbezirken und den wachsenden Ballungsgebieten ist stark gefragt. Von 2011 bis 2013 verbrauchte China

6,6 Mrd. t Zement. Damit war der Zementverbrauch in der Bauindustrie in China in diesem Zeitraum höher als in den USA während des gesamten 20. Jahrhunderts.

Wohnraum kurzfristig zu schaffen, in nachhaltiger Bauqualität, mit hoher Ressourceneffizienz und mit

adäquaten Kosten, das sind mit die Hauptfaktoren, warum sich China auf ein einheitliches Bausystem festgelegt hat. Vorgefertigte Wohngebäude sind auch zu einer wichtigen Richtung für die Neuausrichtung und Modernisierung der Bauindustrie geworden und haben im ganzen Land politische Unterstützung und energische Förderung erfahren. Industriell vorproduzierte Betonfertigteile zeichnen sich nicht nur durch sehr gute Energieeffizienzwerte und eine hohe Witterungsbeständigkeit aus, gewährleisten gleichzeitig aber auch konstant hohe Baustandards und im Vergleich zu konventionellen Bausystemen geringere Baukosten und deutlich kürzere Bauzeiten. Betonfertigteile werden die Baukosten in China um 20 bis 30 % senken und dringend notwendigen Wohnraum schaffen. Gleichzeitig bietet das Bausystem heute eine moderne, stilvolle Architektur und eine Wohlfühlatmosphäre für die Bewohner. Diese allgemeine Entwicklung hat auch der MyHome Group breite Wachstumsperspektiven eröffnet.

MyHome schafft neue Dimensionen in der Bauindustrie Chinas

Die in Wuhan ansässige MyHome-Gruppe beschreibt sich selbst als einen Baudienstleister, der auf die Fertigteilbauweise setzt und das Thema Bau eines Hauses wie die Autoproduktion umsetzt. „Die neue Bauweise entwickelt sich stark in China, und bessere Immobilien sind ein elementarer Faktor auf diesem Markt“, beschreibt Björn Brandt, Mitglied der Geschäftsleitung beim Anlagenspezialisten Vollert, die Unternehmensphilosophie des Immobilienentwicklers und Baukonzerns. MyHome hat derzeit acht aktive Betonfertigteilwerke in China, jedes mit einer jährlichen Kapazität von 300.000 m³. Bauprojekte mit einer Grundfläche von 4.000.000 m2 können aktuell realisiert werden. Die Aktivitäten der MyHome-Gruppe erstrecken sich von Wuhan und der damit verbundenen Provinz Hubei bis nach Peking, Shenzhen, Chongqing, Shenyang und anderen Großstädten in ganz China.

„Die Digitalisierung des Architektur- und Bauprozesses ist ein wesentlicher Kernpunkt der nachhaltigen Gesamtstrategie von MyHome für die Schaffung von attraktivem, bezahlbaren Wohnraum“, erläutert Björn Brandt. Um diese Wachstumspläne erfolgreich umzusetzen, hat sich MyHome entschlossen, die YTWO-Technologie, eine durchgängige cloudbasierte 5D BIM-Enterpriseplattform, zu nutzen. Die YTWO-Technologie, hervorgegangen aus einem Joint-Venture des US-Technologieanbieters Flex und der RIB Software SE, macht die MyHome-Gruppe zum Vorreiter in China, um bis zu 600 Projektpartner wie Auftragnehmer und Subunternehmer in einer kollaborativen BIM-Software zu vernetzen. Zukünftig sollen hierdurch bis zu

30 % der Kosten im Bauprozess und im Projektmanagement zu eingespart, gleichzeitig die Wertschöpfung deutlich erhöht werden. Dabei setzt man auf ein einheitliches, durchgängiges Bausystem mit Beton-Halbfertigteilen, das konsequent auf die chinesischen Rahmenbedingungen angepasst wurde. Die industrielle Vorfertigung der Betonfertigteile erfolgt mit hochautomatisierter Anlagentechnik in mehreren Gigafabriken. Daoming Liu, Vorsitzender der MyHome-Gruppe, beschreibt dies als einen Transformationsprozess, der unabdingbar ist, um die gesetzten Bauvisionen zu realisieren: „Aktuell produzieren wir bereits aktiv in Wuhan Jiangxia, Qingdao Jimo, Hefei Feidong, Hubei Jingzhou, Chongqing Jiangjin, Changsha Miluo, Henan Xinxiang und Chengdu Jintang. Darüber hinaus befinden sich fünf weitere Betonfertigteilwerk im Bauprozess, die bis 2021 fertiggestellt sein werden”. Das ist ein weiterer großer Meilenstein für MyHome. „Maßgeblich ist es dabei immer, hochwertigen, bezahlbaren Wohnraum mit stilvoller Architektur zu schaffen. Dies kombiniert mit einer maximalen Standardisierung im Bausystem, der industriellen Vorproduktion der Wände und Decken bis zu einem reibungslosen Baustellenmanagement“, unterstreicht Daoming Liu.

„Starke Flügel“ für Millionen Beton-Halbfertigteile jährlich

„Nicht nur die Bauprojekte von MyHome sind gigantisch. Auch die Dimensionen in der Betonfertigteilproduktion sind enorm“, schildert Jürgen Hesselbarth, verantwortlicher Projektleiter bei Vollert. Ende 2018 beauftragte MyHome beim deutschen Anlagenspezialisten Vollert vier Betonfertigteilwerke mit einer Kapazität von über 4 Mio. m² an Wand- und Deckenfläche jährlich. „Dabei positioniert MyHome seine Betonfertigteilproduktion strategisch in den wachsenden Metropolregionen Chinas“, erklärt Hesselbarth.

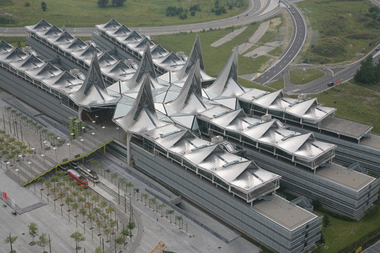

2019 fiel der Spatenstich für die Betonfertigteilproduktion in Jingzhou. Die Grundfläche umfasst mehr als 30.000 m², das entspricht fast fünf Fußballfeldern. „Für die geforderten produktionsseitigen Kapazitäten an Doppelwänden und Elementdecken wählten wir ein speziell entwickeltes Anlagenlayout“, erläutert Jürgen Hesselbarth. „Man kann es vergleichen mit einem Schmetterling mit zwei starken Flügeln.“ Auf zwei voneinander getrennten Linien erfolgt umlaufbasiert die Halbfertigteilproduktion. „Im Prinzip haben wir das Layout gespiegelt. So sind wir maximal flexibel hinsichtlich der Bauprojekte und der Zeitvorgaben durch das Baustellenmanagement. Die Auslastung der beiden Anlagenlinien kann variabel je nach Bedarf verändert bzw. angepasst werden.“

Das intelligente MES-Leitsystem des Automatisierungsspezialisten RIB SAA Software Engineering sorgt für eine optimale und pünktliche Versorgung der Baustellen und Kunden mit den notwendigen Betonfertigteilen. Es steuert und überwacht durchgängig alle Abläufe und Maschinen im Betonfertigteilwerk, von der Arbeitsvorbereitung, den Arbeitsstationen bis zu den Lager- und Verladeprozessen. Es ist die zentrale Schnittstelle für die konstruktiv erstellten Daten aus dem BIM-Modell sowie zum vorhandenen ERP-System. Durchlaufzeiten und automatisierte Palettenbelegungen werden permanent optimiert, sämtliche Maschinen angesteuert, Daten automatisch verfolgt und aufbereitet, Auslagerreihenfolgen und Aushärtezeiten verwaltet und eine große Anzahl von Statistiken zur Verfügung gestellt. In einer Smart Factory wie bei MyHome läuft dies vollständig papierlos ab. Bauteilzeichnungen, Belegungspläne, Auftragsstapel oder die aktuellen Lagerbestände sind immer visualisiert aufbereitet und mittels modernster Hardware, wie Tablets oder großer Multi-Touch Flat-Screens abrufbar.

Auf hohe Anlagenautomatisierung gesetzt

„Der hohe Automatisierungsgrad ist entscheidend dafür, dass wir die von MyHome geforderten Kapazitäten erreichen“, schildert Yongjuan Cai, General Manager bei Vollert China als lokaler Ansprechpartner seitens der Vollert-Gruppe. Präzise Hochleistungs-Roboter, permanente Qualitätsprüfungen und eine Null-Fehler-Strategie sind hier die Schlagworte. Dies ist nicht nur wichtig hinsichtlich der Anlagenproduktivität, sondern sorgt auch für konstant hohe Qualitätsstandards der Wände und Decken und führt gleichzeitig zu einer hohen Ressourceneffizienz.

„Alles ist doppelt bzw. simultan ausgeführt, das gilt auch innerhalb der einzelnen Anlagenteilbereiche“, so Yongjuan Cai weiter. Um Flaschenhälse und nicht notwendige Stillstandzeiten zu vermeiden, werden zentrale Themen wie die Bewehrungseinbringung auf parallel installierten Transportlinien durchgeführt. Die Mattenschweißanlagen sowie die Gitterträgerfertigung sind vollautomatisiert, arbeiten mit modernster Robotertechnik und sind vollständig in das Leitsystem integriert. Die AWM-Bewehrungsanlage ist hierbei zentral als Herzstück zwischen den beiden ´Flügeln´ positioniert. Je nach Bauprojekt und Auslastungsgrad erfolgt der Bewehrungsvorgang wie auch die manuellen Vorbereitungsarbeiten für Steckdosen oder Fensterrahmen simultan auf einer der Transportlinien. Wartezeiten werden somit minimiert. In den vollautomatischen Handlingbereichen bringt modernste Krantechnik die Bewehrungsmatten und Gitterträger auf. Ein ausgefeiltes Vario Safe Sicherheitskonzept sorgt dafür, dass keine Unfallgefahr besteht. Hierdurch können bis zu

16 Umlaufpaletten pro Stunde bewehrt und vorbereitet werden. Für die manuellen Vorgänge stellt ein ergonomisches Arbeitsplatzsystem alle notwendigen Einbauteile bereit. Besonders hierbei ist, dass die Umlaufpaletten in diesem Arbeitsbereich bodeneben betreten werden können. Hierfür sorgen seitlich angebrachte Lauf-/Trittpodeste.

„Auch im Betonierprozess verfügen wir über mehrere Betonierplätze für die Elementdecken- bzw. Doppelwandproduktion“, schildert Yongjuan Cai weiter. Für optimale Betonier-Taktzeiten und die exakte Betondosierung entsprechend der genannten Null-Fehler-Strategie sorgt ein vollautomatischer, brückengeführter Smart Cast Betonverteiler, welcher mittels einem Zweiträgerfahrwerk quer zwischen den insgesamt drei Betonierlinien für die Erst- und Zweitschale der Doppelwand bzw. der Elementdecke verfährt. Die Versorgung mit Beton erfolgt über ein speziell konzipiertes Kübelbahnsystem. Die Planungsvorgabe des Leitsystems sowie der Signalaustausch zwischen Betonverteiler und Kübelbahn mit variablen Übergabepositionen garantieren kurze Taktzeiten zur Betonübernahme und optimale Bedingungen für die automatische Verteilung des Betons. Durch die Verdichtung mittels einer Vario Compact Schüttelstation wird für eine optimale Elementdecke bzw. Erstschale der Doppelwand in Sichtbetonqualität gesorgt. „Die Elementdecken verfahren anschließend auf einer ´Fast Lane´ tunnelartig direkt zum Aushärtevorgang in die Härtekammer“, so Projektleiter Jürgen Hesselbarth. Die Zweitschale der Doppelwand wird dem Einwendevorgang zugeführt. „Durch die separierten Transportlinien sind auch hier Wartezeiten ein Fremdwort.”

Der wesentliche bedeutsamere Aspekt hinsichtlich der Anlagenautomatisierung spiegelt sich aber vor allem in der eingesetzten Robotertechnik im Ein-/Entschalprozess wider. Auf der Smart Set Roboterlinie bei MyHome werden abhängig vom Wand- oder Deckentyp CAD/CAM-gesteuert die bis zu 70 mm hohen Abschalsysteme für die zu produzierenden Betonfertigteile positioniert sowie die Konturen für Einbauteile und Ergänzungsmaterial wie Styropor vorgeplottet. Für den Entschalvorgang scannen moderne optische 3D-Abtastsysteme die Oberfläche und registrieren die Art und Lage der Abschalprofile, bevor ein Smart Set Entschalroboter diese abnimmt. Ein Smart Store Magazinierroboter übernimmt die Zwischenlagerung der Absteller nach dem Entschal- und Reinigungsvorgang in die Zwischenlagermagazine bzw. setzt er sie auf die Zuführungsstrecke zum nächsten Einschalvorgang.

Auch die voll isolierte und beheizte Härtekammer ist groß dimensioniert. In den sechs Regaltürmen befinden sich gleichzeitig bis zu 88 Beton-Halbfertigteile für den ca. achtstündigen Aushärtevorgang bzw. zum Vorhärten der Erstschale der Doppelwand. Das Vario Store Regalbediengerät fungiert hierbei als zentrales Bindeglied zwischen der Härtekammer und dem Betonier- sowie Wendeprozess. „Auch hier darf kein Flaschenhals entstehen. Daher haben wir die dazugehörige Technik extrem robust und zuverlässig ausgelegt. Alle Komponenten wie die Hubseile oder der Umlenkrollen halten extremen Belastungen im Dauerbetrieb stand“, erklärt Projektleiter Jürgen

Hesselbarth weiter. Ein spezielles Wärmezirkulationssystem von CureTec sorgt für eine gleichmäßige Temperaturverteilung.

Kernisolierte Doppelwände für Mega-Bauprojekte

Die von MyHome eingesetzten, hochstandardisierten Doppelwände werden je nach Bauprojekt entweder einfach oder als kernisolierte Variante ausgeführt. Dabei verfügt auch der für die Doppelwandproduktion elementare Wendeprozess für die Verheiratung der Erst- und Zweitschale heute über modernste Robotertechnik. Um die Taktzeiten hoch zu halten, verbleiben beim Vario Turn Wendegerät bei MyHome die Spannarme direkt am Wendegerät, sodass die Erstschale der Doppelwand während der Hub- und Drehbewegung auf der Wendetraverse sicher gehalten wird. Für den Drehvorgang hebt das Hubwerk den Wenderahmen an. Während der Drehbewegung werden die Schwerkräfte von einem Längsanschlag übernommen, was für einen sicheren Wendevorgang sorgt und ein seitliches Verrutschen verhindert. Fest montierte und manuell verstellbare Distanzhalter dienen dazu, verschiedene Wandstärken zu produzieren. Sobald die erste Schale um 180° gedreht wurde, fährt die Zweitschale unter das Wendegerät. Dieses senkt sich ab und verbindet die beiden Schalen miteinander: die Wand entsteht. Anschließend wird diese nochmals verdichtet. Das synchrone Schütteln ohne Relativbewegung der ersten zur zweiten Schale garantiert eine hohe Produktqualität und keine Beton-Entmischung im Bereich der Bewehrung.

Für die Herstellung von kernisolierten Doppelwänden ist eine wirtschaftliche Dämmmaterialvorbereitung entscheidend. Hierfür setzt man im neuen MyHome-Werk auf die ISO-MATIC 2.0 von Vollert, die es ermöglicht, Dämmmaterial hochpräzise und voll automatisiert in jeder gewünschten geometrischen Form (Bohrkreise, Schrägen, Wellen u.v.m.) vorzubereiten. Die benötigten Teileabmessungen werden aus den CAD-Daten, die das Leitsystem iTWO MES just-in-time bereitstellt, ausgelesen. Aus diesen Informationen wird voll automatisiert der erforderliche Zuschnitt generiert. Mittels 4.000 bar Wasserdruck bringt ein 6-Achs-Schneidroboter hochpräzise die gewünschte geometrische Form in das Dämmmaterial – sowohl 2D als auch 3D. Achsgeschwindigkeiten von 175° bis 360°/s werden erreicht. Zusätzliche Bohr- oder Fräswerkzeuge für Aussparungen der Einbauteile oder für die Sanitär- und Elektroinstallation entfallen. Kundenspezifische Grundeinstellungen (vorhandene Isolierplattenstärke, Abstand und Typ der Verbindungsanker, u.v.m.) können einfach integriert werden.

Optimales Logistik- und Baustellenmanagement

„Wir schauen generell nicht nur auf die produktionsseitig optimale Vorplanung eines Anlagenlayouts, sondern berücksichtigen auch die äußerst wichtigen Verlade- und Logistikprozesse. Treten hier Zeitverzögerungen auf, kommt das gesamte Baustellenmanagement ins Wanken. Zudem können durch eine fehlerhafte Verladung oder Zwischenlagerung Wände oder Decken irreparabel beschädigt werden – ein immenser Kostenfaktor“, erklärt Björn Brandt.

Bei MyHome in Jingzhou werden die Elementdecken mittels einer Abhebetraverse horizontal auf die Verladegestelle gesetzt. Die fertigen Doppelwände werden zunächst über eine Vario Tilt Hochleistungs-Kippstation aufgestellt und mit einem hydraulisch verfahrbaren Abstützbalken gesichert, bevor sie vertikal auf Transportgestelle verladen werden. Für das Verteilen der Betonfertigteile auf die Zwischenlagerpositionen im Außenbereich fungiert eine vollautomatische Zentralschiebebühne, jeweils eine pro Anlagenlinie. Ausfahrhubwagen nehmen hierfür die Transportgestelle an insgesamt zehn möglichen Aufnahmepositionen an und verfahren diese nach außen auf die Schiebebühne. Diese übernimmt auf über 50 m Gesamtlänge die Verteilung bzw. Übergabe an die Portalkrane. Mittels QR-Code und Smartphone-„Stockyard”-APP von RIB SAA werden die Transportgestelle in das Portalkranlager gebucht, bzw. Verladeaufträge aus MTWO dort angezeigt und somit der Lagermitarbeiter optimal unterstützt. Die Lagerbelegung und ‑auslastung ist damit in der APP und auf allen MTWO-Terminals grafisch ersichtlich.

Think Big: Die MyHome-Gruppe setzt auf Wachstum

China hat aktuell weltweit mit das größte Marktwachstum in der Immobilienentwicklung. „MyHome als Visionär hat den Transformationsprozess von einem traditionellen Bausystem hin zu industrieller Vorproduktion und Digitalisierung konsequent umgesetzt“, so Björn Brandt. Bereits neunmal hat MyHome den „China Top 100 Real Estate Star“ erhalten, ebenso weitere über 30 nationale Auszeichnungen in den Bereichen Kapitalmärkte, Immobilienentwicklung, Wohnungsbau und soziale Verantwortung. Nach den kürzlich von der China Index Academy veröffentlichten Forschungsergebnissen beträgt die jüngste Markenbewertung der Gruppe 4,8 Mrd. Yuan, was einem Anstieg von 66 % im Vergleich zum Vorjahreszeitraum entspricht. „Mit dem neuen Betonfertigteilwerk in Jingzhou setzen wir unseren visionären Weg konsequent fort und erfüllen die große Vision, mehr Menschen schnell in einfach zu nutzenden, schönen und preiswerten Häusern wohnen zu lassen“, erklärt Daoming Liu, Vorsitzender der Myhome Group. Dabei wurden zahlreiche Herausforderungen bereits in der Vorplanungsphase erfolgreich gemeistert. Und auch heute mit der weltweiten Covid 19-Viruspandemie besteht weiter eine enge Zusammenarbeit zwischen MyHome, Vollert und allen weiteren Projektbeteiligten.

„Die Maschinen- und Anlagentechnik für weitere Betonfertigteilwerke ´auf der grünen Wiese´ in Datang und Jinghai ist bereits geliefert“, schildert Björn Brandt weiter. „Zudem haben wir Rahmenverträge für weitere Produktionsstätten unterzeichnet. Mit dieser strategischen Grundausrichtung auf exponentielles Wachstum wird MyHome zukünftig viele

Mio. m² an Wand- und Deckenfläche mit unserer Anlagentechnik produzieren können. Das sind wirklich völlig neue Dimensionen in der Bauindustrie, selbst für China.”

CONTACT

Vollert Anlagenbau GmbH

Stadtseestr. 12

74189 Weinsberg/Germany

+49 7134 52-0

RIB SAA Software Engineering GmbH

Gudrunstraße 184/4

1100 Vienna/Austria

+43 1 6414247-0