Neues KANN-Betonplattenwerk Urmitz erfolgreich in Betrieb genommen

Mit dem neuen Werk im rheinland-pfälzischen Urmitz bei Koblenz verfügt KANN nunmehr über den 21. Produktionsstandort in Deutschland. Das Herzstück der Fertigungsanlage bildet eine hochmoderne Veredelungslinie für Betonsteinplatten, geliefert und installiert von SR Schindler, einem Unternehmen der Topwerk-Group.

Mit dem neuen Werk im rheinland-pfälzischen Urmitz bei Koblenz verfügt KANN nach 14 Monaten Bauzeit inkl. Inbetriebnahme der Anlagen nunmehr über den 21. Produktionsstandort in Deutschland. Das Werk mit einer befestigten Gesamtfläche von ca. 50.000 m² besteht aus einer Produktionshalle mit Mischanlage, Sozialtrakt und Werkstätten sowie einer rund 26.000 m² umfassenden Lagerfläche. Für besonders hochwertige Produkte steht ein zusätzliches Lagerzelt zur Verfügung. Der Baubeginn erfolgte Mitte 2016, während der Bauphase wurden u. a. 6.000 m³ Beton verbaut, und in der zweiten Jahreshälfte 2017 erfolgte der eigentliche Produktionsstart. Seit Anfang 2018 wird die Fertigung in drei Arbeitsschichten von insgesamt 45 Mitarbeitern ausgeführt; zum Produktportfolio zählen Terrassenplatten im Format von 40 x 40 cm bis hin zu Großformaten von 100 x 100 cm.

Dazu Dr. Matthias Liersch, Geschäftsführer Technik bei KANN: „‚Das Werk läuft‘ – so lautet eigentlich kurz und knapp meine zentrale Kernbotschaft. Das Zusammenspiel der verschiedenen Teams mit unseren Leuten – sei es nun von SR Schindler, Ocem, Ubo, Pemat, Teka, Bürkle oder Curetec – war sehr gut. Dank der konstruktiven Zusammenarbeit haben wir gemeinsam die neue komplexe Produktionstechnik erfolgreich zum Laufen gebracht.“

Veredelungslinie Herzstück der Produktion

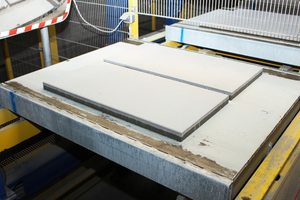

Das Herzstück der Produktionsanlage bilden zwei hochmoderne baugleiche Veredelungslinien mit Vakuumabsetzer, Schleifstraße und Strahlanlage für Betonsteinplatten, geliefert und installiert von SR Schindler, einem Unternehmen der Topwerk Group. Auf einer Gesamtlänge von 170 m erfolgt der Transport der Rohlinge von der Kammer über die Schiebebühne und Flachablage zu den beiden Veredelungslinien. Die Kalibrieranlage sorgt für eine glatte Plattenunterseite und damit für eine konstante Höhe der Rohlinge. Die aus Industriediamanten-Schleiftellern (Durchmesser 140 cm) bestehende Schleifanlage wird mit Recyclingwasser aus der Wasseraufbereitung betrieben und hat eine Durchlaufleistung von 4,5 m/min. Die Fasenanlage besteht aus vier Diamant-Fräswerkzeugen; die Strahlanlage ist für das Strahlen der Steinoberflächen mit Stahlstrahlmittel zuständig.

Zwei 1.400-t-Hermetikpressen für Plattenabmessungen bis zu 100 cm x 100 cm und einer Stärke von 3,5 cm bis 10 cm kommen aus dem Hause Ocem, inkl. Vakuumwender, Blechen und Transport in die Klimakammer mit separater Feuchtigkeits- und Temperaturregelung. Jede der insgesamt 20 Kammern beinhaltet 750 Bleche mit dem Ziel, die Platten bei geringer Feuchtigkeit unter hydraulischem Abbinden nach dem „First in-first out“-Prinzip auszuhärten.

CureControl übernimmt die gesamte Steuerung der Erhärtungsanlage. Dazu Manfred Stadtsholte, Sales Director und Shareholder bei Curetec: „Alle Informationen wie Istwerte (Temperatur und Feuchtigkeit) und Sollwerte werden dort angezeigt und können von dort entsprechend eingestellt und kontrolliert werden. Zudem zeigt das Gerät noch entsprechende Trendkurven an, um eine Visualisierung des Erhärtungsverlaufs darzustellen. Über eine entsprechende Schnittstelle können diese Daten auch an einen externen PC weitergeleitet werden. Auch Fehlermeldungen werden angezeigt.“

Zur Schaffung einer edleren Oberfläche steht eine Bürkle Beschichtungs- und Pendelsprühanlage zur Verfügung. Die Platten werden mittels IR-Strahlern für gleichmäßigeres Lackauftragen vorgewärmt. Der eigentliche Auftrag des 100%-UV-Lacks erfolgt mithilfe von Auftragswalzen, bevor der Lack durch UV-Strahler aushärtet.

Die Verpackung der versandfertigen Platten übernimmt im letzten Arbeitsschritt eine moderne Verpackungsanlage unter Einsatz von Industrierobotern. Bis zum Format 60 x 60 cm erfolgt diese ausschließlich senkrecht, darüber hinaus sowie bei Produkten zweiter Wahl nur waagerecht.

Die Gesteinskörnungen für den Vorsatzbeton kommen aus 22 überdachten Zuschlagstoffsilos sowie 12 Tagessilos, die entsprechend der Produktion befüllt werden. Für die Kernbetonkomponenten stehen sechs eingehauste Zuschlagstoffsilos bereit.

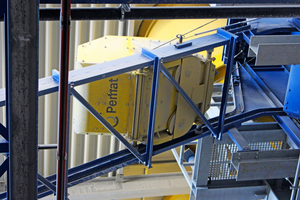

Vorsatzbetonmischer von Pemat

Die Misch- und Dosieranlage wurde von der niederländischen Ubo Engineering BV konzipiert. Die Firma Pemat lieferte dafür zwei Planetenmischer PMPM 500 mit zusätzlichem unabhängig regelbarem Wirbler, zwei Beschickungsaufzüge PAK 500 und zwei Hochdruckreinigungsanlagen zu den Mischern mit Hochdruckaggregat. Der patentierte Pemat Planetenmischer PMPM 500 wird für die Herstellung von Vorsatzbeton eingesetzt. Unabhängig voneinander stufenlos regelbare Drehzahlen von Rotor und Wirbler sind die Garanten für ein nahezu perfektes Mischergebnis und wegweisend für die Mischtechnologie der Zukunft.

Der PMPM gewährleistet ein sehr gutes Aufschließen der Mischung inkl. Feinststoffen, ultraschnelle Homogenisierung, höchste Wiederholungsgenauigkeit, höchste Energieeffizienz, Kleinstmengenmischungen. Der Beschickungsaufzug PAK mit Kippkübel punktet mit seiner Flexibilität. Der Fahrbahnverlauf war in diesem Einsatzfall nicht geradlinig, denn es galt ein Hindernis bzw. eine Kante zu überfahren und in unterschiedlichen Neigungen zu verfahren. Das war für das Anlagenkonzept von großer Bedeutung. Ein weiteres Argument für diesen Aufzug ist die Absturzsicherung durch Doppelwindenantrieb und elektronische Seilüberwachung.

Kernbetonmischer von Teka

Der an KANN gelieferte Teka Hochleistungs-Turbinenmischer THT Typ J-2-VI (2250) mit einem maximalen Betonausstoß von 1,5 m³ pro Mischung ist mit innovativer Mischtechnik sowie einer patentierten und gegenläufig drehenden Mischturbine ausgestattet. Die Mischturbine rotiert in entgegengesetzter Richtung und auf einem zweiten Wirkkreis zu dem Mischstern, was eine sehr intensive Durchmischung des Gemenges gewährleistet, dadurch einen hohen Homogenisierungsgrad in kürzester Zeit erreicht und gleichzeitig kein Korn zerstört und somit die Siebkurve nicht verändert. Der Mischstern sowie die ebenfalls rotierenden Räum- und Abstreifschaufeln führen der patentierten Mischturbine kontinuierlich Material zu. Einer der wesentlichen Vorteile im Vergleich zu anderen Mischertypen ist die Möglichkeit, absolute Mindermengen und Kleinstmengen für Sonderprodukte zu fahren. Die intensive Durchmischung führt weiterhin zu einer optimalen Untermischung des Zugabewassers und einem nahezu geradlinigen Verlauf der Messkurve bei der Feuchtemessung.

Hierzu Teka Geschäftsführer Markus Gartner: „Inzwischen hat sich unser Turbinenmischer bei vielen renommierten Herstellern von Betonprodukten und bei unterschiedlichsten und schwierigsten Betonen bewährt, z. B. mit sehr hohem Feinstkornanteil in den Zuschlagstoffen, oder bei Produzenten, bei denen Mindermengen bzw. absolute Kleinstmengen gefahren werden müssen. In der Praxis können für Sonderprodukte Mindermengen von weniger als 10 % der maximalen Mischerfüllmenge gemischt werden.“ Die Firma Teka lieferte auch den bewährten Beschickungsaufzug, welcher über eine zusätzliche Entleerposition vor dem Mischen verwogene und ungemischte Zuschlagstoffe entleeren kann.

Beitrag zum Umweltschutz geleistet

Außerdem mit im Boot sind die Firmen Donaldson (mit einer Torit DCE Entstaubungsanlage), Scholz (Betonfarben), Teleplast (Oberflächenbeschichtung) und RheinChemo (Zusatzmittel).

Bei der Konzeption der Produktionsanlagen wurde auf effiziente Fertigungsabläufe, die Minimierung des Energieeinsatzes sowie geschlossene Wasserkreisläufe mit Wasseraufbereitungsanlage geachtet. Die Beheizung der Produktionshalle erfolgt durch eine Fußbodenheizung, die durch Rückgewinnung von Abwärme aus den Druckluftkompressoren gespeist wird. Damit entspricht das Werk Urmitz nicht nur aus betontechnologischer und verfahrenstechnischer Sicht modernsten Ansprüchen, sondern leistet auch einen Beitrag zum Umweltschutz.

Last but not least kann der Standort aufgrund seiner verkehrsgünstigen Lage die benötigten Rohstoffe aus dem eigenen unweit gelegenen Kieswerk beziehen; zudem liegt eine 24-Stunden-Genehmigung für den Dreischicht-Produktionsbetrieb vor.

CONTACT

KANN GmbH Baustoffwerke

Bendorfer Straße

56170 Bendorf-Mülhofen/

Germany

+49 2622 707-0

Über KANN

Die KANN Gruppe zählt zu den führenden Herstellern von Betonprodukten in Deutschland. Ihre Angebotspalette erstreckt sich von Produkten für den Straßen-, Garten- und Landschaftsbau über Rohstoffe und Transportbeton bis hin zu Logistikdienstleistungen.

Bundesweit betreibt die KANN Gruppe mit ihren Tochtergesellschaften heute mehr als 60 Produktionsstandorte, an denen ca. 1.200 Mitarbeiter beschäftigt sind.