Patentierte Hochleistungs-Stahlbetonrohre für Infrastrukturmaßnahme in Antwerpen

Im Rahmen des Antwerpener Masterplans soll der wichtige Verkehrsknotenpunkt in der belgischen Region Flandern optimiert und somit entspannt werden. Bei einem der Projekte – Ijzerlaan – wurden auf einer Länge von 255 m mittels Großrohrvortrieb von Berding Beton patentierte Hochleistungs-Stahlbetonrohre für die benötigten Medienkanäle eingebaut.

Rund 850.000 Einwohner in und rund um Antwerpen profitieren von den aufwendigen Infrastrukturmaßnahmen. Ziele des „Antwerpener Masterplans 2020“ sind: die Verkehrsstauproblematik zu beheben, die Verkehrssicherheit zu erhöhen und die Lebensqualität der Einwohner zu steigern. Alle Maßnahmen sollen bis 2023 umgesetzt sein. Und diese betreffen nicht nur den Straßenverkehr, sondern auch den öffentlichen Verkehr, Fußgänger- und Radfahrerbereiche sowie den Wasser- bzw. Kanalverkehr. Kernstück der Maßnahmen ist jedoch die Kreisfertigstellung des Antwerpener Stadtautobahnrings, der sogenannten Oosterweelverbindung, die in fünf Teilabschnitten erfolgt und deren Gesamtkosten auf 3,25 Mrd. Euro geschätzt werden.

Die Fertigstellung bedeutet eine enorme Verbesserung der gesamten Verkehrssituation, allerdings erfordert sie auch umfassende Baumaßnahmen. In Verbindung mit den durchzuführenden Infrastrukturmaßnahmen waren beispielsweise bei allen fünf Teilabschnitten die Erstellung begehbarer Versorgungstunnel als sogenannte Medienkanäle notwendig und zwar für die Installation von Trinkwasser-, Fernwärme-, Gas-, Strom- und Datenleitungen. Auch an zukünftige Erweiterungen wurde gedacht und Leerleitungen wurden eingeplant.

Über 100 Jahre Erfahrung im Tiefbau

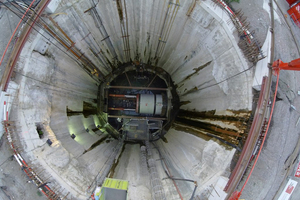

Beispielhaft sei an einem der ersten realisierten Abschnitte, dem Projekt Ijzerlaan, verdeutlicht, welche Aufgaben zu bewältigen waren. Auf einer Länge von 255 m wurden mittels Großrohrvortrieb Berding Beton-Hochleistungs-Stahlbetonrohre für die benötigten Medienkanäle eingebaut. Die Vortriebsarbeiten wurden von der belgischen Smet Group übernommen, die unter anderem auf Microtunneling spezialisiert ist und auf über 100 Jahre Erfahrung im Tiefbau zurückblicken kann. Sie hatte sich gleich zwei Herausforderungen zu stellen: Da der Versorgungstunnel unter dem Albertkanal verläuft, waren Vortriebsrohre gefragt, die auch in 25 bis 35 m Tiefe dem Wasserdruck standhalten und während der geplanten Nutzungsdauer von mehr als 100 Jahren absolute Dichtheit garantieren. Des Weiteren bestand eine Gefahr aufgrund einer geologischen Besonderheit insofern, dass die vorherrschenden quellfähigen Tone bei den noch geplanten Erdarbeiten in Verbindung mit weiteren Baumaßnahmen aktiviert werden können und dadurch zusätzliche Lasten bzw. Erdbewegungen bewirken. Daher mussten diese Sondereinflüsse sowohl bei den statischen Berechnungen als auch beim Vortriebsrohrdesign zuverlässig Berücksichtigung finden.

Ziel war es also, alle Kriterien bei gleichzeitiger Gewährleistung der verlangten hohen Qualität zu beachten. Dank der langjährigen Erfahrung, gepaart mit dem marktbekannten Ingenieur-Know-how konnte sich Berding Beton als Partner für die Herstellung und Lieferung der Hochleistungsvortriebsrohre durchsetzen.

Externe Qualitätsüberwachung für „Null-Fehler“-Ziel

In diesem Fall galt es zunächst, die allgemeinen Anforderungen des Auftraggebers an das Vortriebsrohr zu erfüllen. Gewünscht waren unter anderem ein Innendurchmesser von 3,50 m (DN 3500), ein Außendurchmesser von 4,10 m (DA 4100), eine Mindestwandstärke von s = 300 mm, eine Mindestbaulänge von 3 m sowie beidseitig eingegossene Stahlblechmäntel. Zur generellen Ausstattung gehörte außerdem eine feuerverzinkte Ankerschiene, für die standardmäßig ein statischer Nachweis geführt wurde. Die Fertigung der Vortriebsrohre erfolgte nach den Qualitätsstandards DIN EN ISO 9001. Der Bedeutung der Baumaßnahme angemessen und in Übereinstimmung mit dem „Null-Fehler“-Ziel hatte der Bauherr zusätzlich das Ingenieurbüro SCRL Seco eubau aus Brüssel mit der externen Qualitätsüberwachung beauftragt. Daher wurde jedes Vortriebsrohr individuell von der Herstellung bis zur Auslieferung schon im Produktionswerk geprüft.

Darüber hinaus stellte der Bauunternehmer zusätzliche Anforderungen an das Vortriebsrohr, wie die Erhöhung der Anzahl der Bentonitstutzen, Injektionsrohre im Durchdringungsbereich der Schächte, Erhöhung der zulässigen Vortriebskräfte, Optimierung der Sicherheitsreserven, Verbesserung der Robustheit der Dehnerstation, zusätzliche außen angebrachte Kugelkopfanker zur Handlingsverbesserung an der Baustelle sowie eine Lieferfrequenz von mindestens 35 Vortriebsrohren pro Woche, die (mit einem Einzelgewicht von je 30 t) an sieben Tagen die Woche rund um die Uhr eingebaut werden sollten.

Patentrechtlich geschützte Innovation

Für die fachgerechte Umsetzung des anspruchsvollen Auftrags entwickelte Berding Beton in enger Absprache und Zusammenarbeit mit der Smet Group passgenaue Hochleistungsvortriebsrohre. Hierbei wurden auch alle zu erwartenden Einwirkungen auf das Rohr, wie chemische Angriffe sowohl von innen als auch von außen, die Abnutzungs- und Alterungsfaktoren oder sonstige mögliche außergewöhnliche Belastungen, die im Betriebszustand auftreten könnten, berücksichtigt. Großes Augenmerk lag bei der Realisierung auf der notwendigen absoluten Wasserdichtheit (bei pmax = 3,5 bar) über die gesamte Nutzungszeit von mindestens 100 Jahren.

Entsprechend den Vorgaben von Auftraggeber und Bauunternehmen fertigte Berding Beton schließlich Hochleistungs-Stahlbeton-Vortriebsrohre DN 3500/4100, die mit einer flexiblen Fuge mit geschweißtem Ω-Profil aus Edelstahl ausgestattet sind. Die nach dem Vortrieb voll verschweißten Fugen erfüllen den Anspruch nach Dauerhaftigkeit und 100 %-iger Dichtheit. Außerdem können sie den zukünftig zu erwartenden bodenmechanisch bedingten Bewegungen des Rohrstranges jederzeit folgen, ohne auch nur einen Teil ihrer Dichtheitsfunktion einzubüßen. Die dabei auf das innovative Rohrfugendesign wirkenden Kräfte wurden sorgfältig berechnet und durch unabhängige Zugversuche bei einem staatlich anerkannten Materialprüfinstitut nachgewiesen. Diese von Berding Beton entwickelte technische Lösung entpuppte sich schnell als schützenswerte Innovation, sodass dieses System mittlerweile patentrechtlich geschützt ist.

Alle Versorgungstunnel reklamationsfrei verlegt

Nach erfolgreicher und problemloser Umsetzung sowie Bewährung in der Praxis kam dieser patentierte Rohrtyp anschließend für die vier weiteren Haltungen aller Teilabschnitte zum Einsatz. Je nach Haltung galt es unterschiedliche Herausforderungen beim Vortrieb zu meistern, wie geologische Besonderheiten, wechselnde Wasserstände, Sohlhebungen oder die Unterfahrung des Autobahnrings, der Premetro (Antwerpener Stadtbahn) oder des Flusses Groote Schijn. Mittlerweile sind die Versorgungstunnel für alle Teilabschnitte reklamationsfrei verlegt, deren Gesamtstrecke sich auf rund 1,2 km summiert.

Die Tunnel bleiben auch nach ihrer Inbetriebnahme für Wartungen, Inspektionen, Austausch oder Erweiterungen begehbar. Um zu verhindern, dass Luftfeuchtigkeit im Tunnel entsteht, ist er jeweils mit einer Belüftungsanlage ausgestattet, die die unerwünschte Kondensat-Entstehung verhindert. Über die erfolgreiche Umsetzung dieser spannenden Baumaßnahme zeigten sich alle Beteiligten sehr erfreut. Über die Grenzen von Belgien hinaus haben sich die Tunnelexperten der ganzen EU diese Baustelle angesehen. Nach den Rückmeldungen ist davon auszugehen, dass im Zuge anspruchsvoller Projekte die überzeugende Gesamttechnik erneut zum Einsatz kommen wird. Die partnerschaftliche Zusammenarbeit von Projektbeginn an zwischen dem Bauherrn, dem planenden Ingenieurbüro, dem Bauunternehmer sowie Berding Beton haben diesen nicht alltäglichen Erfolg erst möglich gemacht.