Produktion von Rahmenelementen in Russland

In der russischen Großstadt Nischni Nowgorod entstehen 5.000 Wohnungen in Rahmenbauweise. Die Vikon Group übernahm die Fertigteilplanung. Spiroll Precast Services Ltd. lieferte eine komplette Fertigungsanlage für Hohlelemente.

Nach der ersten Kontaktaufnahme im Jahr 2008 haben sich die Geschäftsbeziehungen zwischen Spiroll und Vikon überaus positiv entwickelt. Ausgehend von dem umfangreichen Erfahrungsschatz von Spiroll in der Hohlelementfertigung und der Vorreiterrolle von Vikon bei der Förderung moderner Fertigteiltechnologien in Russland gestaltete sich die Partnerschaft vom ersten Tag an sehr vielversprechend.

Jüngst konnte von diesem gemeinsamen Know-how auch ZKPD-70 profitieren, ein im zwischen Moskau und Kasan gelegenen Nischni Nowgorod ansässiges Bauunternehmen. Nachdem man mit dem Bau von 5.000 Stadtwohnungen in Fertigteil-Rahmenbauweise mit Hohldecken beauftragt worden war, nahm ZKPD-70 die von Vikon angebotenen Dienstleistungen in Anspruch. Vikon entwickelte für ZKPD-70 die Fertigteilplanung für die Gebäude und erstellte nachfolgend ein Paket mit der für die Produktion der einzelnen Elemente erforderlichen Fertigungsausrüstung. Darin enthalten waren Schalungen für Spannbetonträger und Stahlbetonstützen sowie eine Treppenschalung und Universalmatrizen für die Fertigung von Wandtafeln. Vikon betreute die Installation, und es wurde eine komplette Spiroll-Produktionsanlage für Hohlelemente errichtet.

Herzstück der Hohlelementfertigung

Der Universal-Extruder ist das Herzstück der Spiroll-Fertigungsanlage für Hohlelemente. Sein einzigartiges Design gewährleistet eine kostengünstige, äußerst zuverlässige Produktion, und der fertige Hohlkern entspricht höchsten Qualitätsstandards. Wegen des funktionalen Konzepts ist die Einrichtung, Bedienung und Wartung sehr einfach.

Die für den Extruder gewählte maßgeschneiderte Lösung kombiniert einen Schneckenantrieb mit einem mit 9.000 U/min betriebenen Hochfrequenzrüttler. Auf dieser Anlage werden Hohlelemente mit hoher Frühfestigkeit, durchgehend qualitativ hochwertiger Oberfläche, einem niedrigen Zementgehalt, hoher Tragfähigkeit, hervorragendem Verbund der Spannlitzen und geringer Durchbiegung hergestellt. Für den Betrieb des Extruders in der Betonierbahn ist lediglich eine Arbeitskraft erforderlich. Nach korrekter Einrichtung des Systems muss für den Produktionsbeginn nur noch das Betongemenge in den Beschickungstrichter gegeben werden.

Dabei wird mit derselben Energie, die das Betongemenge durch die Maschine transportiert und daraus das fertige Produkt entstehen lässt, der Extruder entlang der Bahn bewegt. Dieser natürliche Prozess sorgt dafür, dass der Extruder seine Position entlang der Bahn stetig verändert, so dass der verdichtete Beton die erforderliche Dichte erreichen kann.

Intensive Hochfrequenzvibration

In der Spiroll-Anlage wird eine Betonrezeptur mit extrem geringer Feuchte und niedrigerem Zementgehalt als auf anderen Maschinen verarbeitet (i. d. R. mit einem Wasser/Zement-Wert von etwa 0,3). Durch die intensive Hochfrequenzvibration und den in der Maschine herrschenden Druck wird das Gemenge während der kurzen Zeitdauer seines Durchgangs durch den Extruder „plastifiziert“, sodass seine Formbarkeit gewährleistet ist und der Beton die Form des erforderlichen Querschnitts annehmen kann.

Das hergestellte plattenförmige Element wechselt nachfolgend wieder zurück in seinen „trockenen“ Zustand und erreicht eine solch hohe Dichte, dass es bereits unmittelbar nach dem Extrusionsprozess betreten werden kann. Nach einem Zeitraum der – je nach Kundenanforderungen – natürlichen oder beschleunigten Erhärtung werden die Elemente auf ihre endgültige Länge zugeschnitten, von der Bahn abgehoben und in das Lager transportiert.

Fertigteil-Rahmentechnologie

Die Erfüllung der Anforderungen des modernen Bauens erfordert kurze Vorlaufzeiten und reduzierte Kosten sowie eine höhere Qualität. Dabei favorisiert Vikon die in ganz Russland an Popularität gewinnende Fertigteil-Rahmentechnologie. Bei dieser Bauweise ergeben sich folgende Vorteile: optimale Tragwerksplanung, vereinfachte Montage der Rahmenelemente, Reduzierung der Baukosten um bis zu 30 %, größere Volumina, flexible Aufteilung der Wohnungen, schnelle Errichtung – bis zu 5.000 m2 mit nur einem Turmdrehkran.

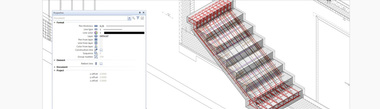

Das der Fertigteil-Rahmentechnologie zugrunde liegende Prinzip besteht darin, dass das Rahmentragwerk aus den vorgefertigten Elementen und Konstruktionen montiert wird. Ein Betonfertigteilrahmen besteht aus drei Hauptelementen: tragenden vertikalen Stützen, Spannbetonträgern und Deckenplatten. Die Verbindungsfuge zwischen den Fertigteilkomponenten ist massiv ausgebildet, und die Betonfertigteile bilden das Rahmentragwerk des Gebäudes.

Ein weiterer Faktor, der bei der Anwendung der Fertigteil-Rahmentechnologie zum Tragen kommt, ist die durch dieses System geschaffene, insbesondere in Erdbebengebieten erforderliche hohe Standsicherheit. Da die Fertigteile im Werk unter stringenter Qualitätsüberwachung hergestellt werden, kann für die Stabilität und Tragfähigkeit der erstellten Gebäude eine Garantie übernommen werden.

Inbetriebnahme und fortlaufende Betreuung

Zur Unterstützung der Vorbereitungen auf die offizielle Inbetriebnahme des Werks hat ZKPD-70 auch in erheblicher Größenordnung in seine Verwaltung und Werksinfrastruktur investiert. Im Rahmen einer Support-Vereinbarung stellte Vikon zwölf Mitarbeiter aus seinem Werk in St. Petersburg zur Schulung des Personals bei ZKPD-70 und zur letztlichen Übergabe der Fertigteilproduktion innerhalb eines Jahres ab.

Ein Team von Spiroll nahm die Anlagen über einen Zeitraum von drei Tagen in Betrieb. Dabei wurden von Beginn an hervorragende Ergebnisse erzielt und qualitativ hochwertige Produkte hergestellt. Am letzten Tag der Inbetriebnahme erhielt das Spiroll-Team eine Einladung zur Teilnahme an einer Feier mit Einbau der ersten vorgefertigten Stütze auf der Baustelle. Anwesend waren ebenfalls der Ortsbürgermeister und Führungskräfte von Vikon und ZKPD-70.

Die Realisierung dieses Projekts – von der ersten Planung der Fertigteil-Rahmenkonstruktion bis hin zur Montage der einzelnen Elemente auf der Baustelle – ist Beleg für den hohen Grad an Serviceorientierung und Unterstützung, von dem man bei künftigen schlüsselfertigen Bauvorhaben von Spiroll und Vikon in Russland oder in anderen GUS-Staaten ausgehen kann. Dieser Erfolg bietet eine solide Grundlage für bereits laufende neue Projekte, so mit SKC Beton in Kasachstan, Fedorchenko in der Ukraine und USK in Russland. Die gemeinsamen Werte der Effizienz und Qualität sowie der gemeinsame Wunsch, moderne Fertigteiltechnologien weltweit in die Märkte einzuführen, könnten die etablierte Partnerschaft in naher Zukunft weiter stärken.

CONTACT

Spiroll Precast Services Limited

Unit 2 Kingsway Industrial Park

Derby, DE22 3FP/United Kingdom

+44 1332 3651-31

Vikon

Unit 1, Izhora Industrial Park

St. Petersburg/Russia

+7 812 62761-39