Robotergesteuerter Austausch von Mängelexemplaren

Betonsteine sind nicht mehr einfach nur quadratisch, praktisch und grau – sie begegnen uns in einer Fülle von Formen, Farben und Strukturen. In Betonwerken vollautomatisch hergestellt, umgeschlagen und palettiert, beschränkt sich die menschliche Einflussnahme zumeist auf die Prozess- und Qualitätskontrolle.

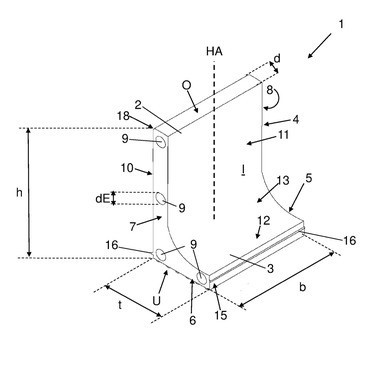

Jeder Betonstein wird in Augenschein genommen, um visuelle Auffälligkeiten zu erfassen. Ein Mitarbeiter entscheidet, ob es sich dabei um qualitätsrelevante Mängel handelt, die einen Austausch des Steins erfordern. Ist dem so, werden die Steine von Hand durch fehlerfreie Produkte ersetzt. Das ist recht schwierig umzusetzen, da sich in Abhängigkeit vom gefertigten Typ unterschiedlich viele Betonsteine in diversen Formen auf einem Transportbrett befinden. Weiterhin können Differenzen in der Farbgebung, aber auch in Oberflächenstruktur und -muster vorliegen. Diese Variationsbreite stellt hohe Anforderungen an die visuelle Mängelerfassung und erschwert den Austausch erheblich.

Findet der Mitarbeiter einen mangelbehafteten Stein, stoppt er die Anlage, um den Stein händisch zu ersetzen. Dieser Austausch ist sehr anstrengend, da einzelne Steine bis zu 70 kg wiegen können. Während dieser Zeit steht die Verpackungsstrecke komplett still.

In einem Forschungsvorhaben, von der Berufsgenossenschaft Rohstoffe und chemische Industrie personell und finanziell unterstützt, wurde ein technisches System zur automatischen Qualitätsüberwachung auf der Basis moderner Bilderfassungsmethoden entwickelt und in ein funktionsfähiges Muster umgesetzt. Das automatisierte IAB-System verbessert nicht nur die Qualität der Betonsteine und erleichtert körperlich schwere Arbeiten. Es vermeidet zudem hohe Stillstandskosten und lange Lieferzeiten.