Russische DNS-Development schafft neuen Wohnraum am Tor zum Pazifik

Wladiwostok ist rund 6.500 km Luftlinie von Moskau entfernt, Russlands Tor zum Pazifik und wichtiger Knotenpunkt der Transsibirischen Eisenbahn. Attraktiven Wohnraum zu schaffen ist eines der wesentlichen Ziele des Staates – Förderprogramme und neue Wohnbauprojekte von Bauentwicklern wie DNS-Development sind ein wichtiger erster Schritt.

Wladiwostok ist mit mehr als 600.000 Einwohnern einer der wichtigsten Pazifikhäfen Russlands. Hauptwirtschaftszweige sind die Hafen- und Fischereiindustrie und der Marinestützpunkt. Wirtschaftlich bedeutsam ist Wladiwostok auch aufgrund seiner Grenznähe zur Volksrepublik China und zu Japan. Viele junge Menschen wenden der Region Primorje aufgrund fehlender wirtschaftlicher Perspektiven jedoch den Rücken zu. Sie zieht es in die Mega-Städte Russlands wie Moskau, St. Petersburg oder Nowosibirsk. Um die Region zu stärken, setzt man auf staatliche Subventionen und Förderprogramme.

Gleichzeitig versucht man, die Städteentwicklung auf die verändernden Erwartungen der Generation XYZ auszurichten. Spezielle Wohnbauprogramme für junge Familien sind gefordert. Themen wie der Klimawandel und eine nachhaltige Bauweise, Smart Homes mit viel Wohnqualität sowie moderne Architektur müssen vereinbar sein mit der Schaffung von bezahlbarem Wohnraum für möglichst viele Menschen. Die Digitalisierung des Bauprozesses ist hierbei ein entscheidender Faktor, ebenso die hochautomatisierte, fabrikseitige Vorproduktion aller Komponenten und Bauteile wie Wände und Decken. „Um mehr als 75% der Bauprozesse industrialisiert und baustellenunabhängig abzuwickeln, bedarf es eines generellen Wandels im Mindset“, schildert Igor Chukov, Executive Sales Director GUS und Osteuropa beim Anlagenspezialisten Vollert. Dafür bedarf es neuer Bausysteme und zukunftsgerichteter Vertreter in Politik und Bauindustrie, die hier mutig und innovativ vorangehen.

DNS-Development realisiert Mega-Wohnbauprojekte in Russlands fernen Osten

Die DNS-Development Gruppe ist seit 2012 einer der führenden Bauunternehmen in der Region Primorje. Bereits mehr als 200.000 m² Baufläche wurden realisiert. Dazu gehören auch große Infrastrukturprojekte und Logistikimmobilien. „Wohnbauprojekte sind ein weiteres wichtiges Standbein unserer Wachstumsstrategie“, führt Pavel Leganov, Generaldirektor bei der Tochtergesellschaft DSK aus. „DNS City ist hierbei sicher das aktuell größte Wohnbauprojekt. Es ist ein Leuchtturmprojekt für eine völlig neue Stadtarchitektur in Russland. Mehr als 600.000 m² Wohnfläche werden in der Küstenstadt Novyi, nur 40 km von Wladiwostok entfernt, in den nächsten fünf Jahren gebaut. Auf mehr als 100 Hektar entsteht ein neuer ,grüner‘ Stadtbezirk mit viel Wohlfühlgarantie für junge Familien und Singles. Ende 2022 starten die Bauarbeiten.“ Während die Planungsphase für das Großprojekt DNS City bis 2022 abgeschlossen sein wird, ist ein anderes Wohnbauprojekt von DNS Development bereits Realität. „Im Wohnquartier Format im Nadezhdinsky-Bezirk sind die ersten Bewohner bereits eingezogen“ schildert Pavel Leganov sichtlich stolz. 17.500 m² Wohnfläche wurden durch DNS-Development als Bauträger bereits neu geschaffen. „Und das ist erst der Anfang. Es wird insgesamt 15 zwei- bis acht-geschossige Wohnkomplexe geben. Ein 8.600 m² großes Stadtteil-Einkaufszentrum ist ebenfalls bereits in der Bauphase. Mit dem Neubau einer Schule und eines Kindergartens soll noch in diesem Jahr begonnen warden – alles komplett in Fertigteil-Bauweise.“

Der Wandel von DNS-Development vom reinen Bauentwickler und Investor zum voll integrierten Bauträger begann bereits sehr frühzeitig. „Um die wachsenden Bauprojekte in kurzer Zeit zu bewältigen, fertigen wir seit Ende 2018 konstruktive Betonfertigteile wie vorgespannte Stützen, Binder und Treppen sowie Hohlkörperdecken und Massivwände selbst in einer modernen Betonfertigteilproduktion in Nadezhdinskaya“, erläutert Pavel Leganov. Nur ca. 30 min von Wladiwostok entfernt, erreicht man schnell und just-in-time die Baustellen. Mitte 2020 erfolgte dann der nächste Meilenstein in der besonderen Erfolgsstory von DNS-Development. Nicht nur das Bausystem wurde erweitert, auch die Kapazitäten in der Betonfertigteilproduktion wurden der boomenden Baunachfrage angepasst. Wurde bisher vorwiegend stationär und mit wenig Automatisierung auf Kipptischen und einer Batterieschalung gefertigt, setzte man bei der Erweiterung auf eine industrielle, hochautomatisierte Vorproduktion der Wände. „Das Palettenumlaufprinzip hat sich in Europa und Asien klar bewährt. Mehrere 100.000 m² Wandfläche sind so auf geringem Raum mit wenig Personalgrad zu produzieren, analog wie in der Automobilindustrie“, erklärt Igor Chukov. Pavel Leganov als ehemaliger Manager in der Automobilindustrie bringt hier viel seines Know-hows ein. Dabei setzte man von Beginn an auf moderne Managementmethoden und ein stringentes Qualitätsmanagement nach Kaizen.

Modernes Bausystem mit Sandwichwänden und Architektur-Klinkerfassade

Für die besondere Architektur in seinen Bauprojekten setzt DNS-Development auf Sandwichwände mit einer vorgehängten Klinkerfassade. Für die Innenwände verwendet man effiziente, schlanke Massivbetonteile. Aktuell planen wir, zukünftig 100.000 m² Wandfläche jährlich zu produzieren“, erklärt Konstantin Martynow als verantwortlicher Produktionsleiter. Für die neue Anlagentechnik zur Herstellung der Betonfertigteile hat sich DNS Development das Know-how und die Expertise eines erfahrenen Betonwerksspezialisten gesucht. „Die Auswahlgespräche hierfür waren sehr intensiv. Wichtig war uns, dass wir kontrovers Themen diskutieren konnten, um die produktionsseitigen Abläufe optimal in das DNS-Konzept zu integriert“, so Konstantin Martynow. Ende 2020 entschied man sich für den deutschen Anlagenexperten Vollert. „Vollert hat uns überzeugt, vor allem auch aufgrund der Expertise aus zahlreichen erfolgreichen Anlagenprojekten in unterschiedlichen Industriebranchen, nicht zuletzt im Automotive-Sektor.“

Von Beginn setzte man auf integrierte Arbeitsprozesse. „Die Wohngebäudekomplexe entstehen zunächst virtuell in 3D. Alle wichtigen Daten der zu produzierenden Wänden und Decken fließen CADCAM-basiert direkt in die produktionstechnischen Abläufe sowie in die Vorplanung der Baustellenabläufe“, schildert Egor Kraus, zuständiger Projektleiter bei DNS-Development. Entscheidend für eine maximale Anlagenproduktivität ist aber ebenso das eingesetzte Produktions-Leitsystem. Das Vollert Control Center (VCC) ist hierbei die zentrale Schnittstelle für die konstruktiv erstellten Daten aus den CAD-Daten, dem ERP-System und der Maschinentechnik. Durchlaufzeiten und automatisierte Palettenbelegungen werden permanent optimiert, sämtliche Maschinen angesteuert, Daten automatisch verfolgt und aufbereitet, Auslagerreihenfolgen und Aushärtezeiten verwaltet und eine große Anzahl von Statistiken zur Verfügung gestellt. „Es wird daher häufig auch als das Gehirn des modernen Betonfertigteilwerks bezeichnet“, so Igor Chukov.

Intelligente Produktionsabläufe bestimmen das Anlagenkonzept

Vor allem die produktionsseitigen Abläufe wurden sehr intensiv bereits in der Vorplanung diskutiert. „Bis zu 40 Transportpaletten, die über eine fest Randschalung verfügen, bewegen sich umlaufbasiert zwischen den einzelnen Arbeitsstationen“, schildert Daniel Krusche, verantwortlicher Projektleiter bei Vollert. Das Einbringen der Klinkerelemente für die Außenfassade erfolgt per Hand und ist zeitintensiv. Auch die Quer- und Längsschalungsprofile, die festen Rahmenboxen für die Tür- und Fensteraussparungen sowie die Bewehrung und das Isolierungsmaterial werden individuell je nach Bauprojekt und Auslastungsgrad manuell positioniert. „Das bedeutet jedoch eine längere Verweildauer bei diesen manuellen Vorarbeiten. Um Wartezeiten zu vermeiden, arbeiten wir im gesamten Anlagenkonzept mit parallelen Transportlinien und Ausschleuspositionen, teilweise abgetrennt durch spezielle Sicherheitsschranken und -zäune“, so Daniel Krusche. „Mit diesen netzartig angelegten Arbeitsinseln sind wir um den Faktor 3 mehr flexibel, ohne dass die Anlagenproduktivität sinkt“. Für den Transport des Abstellsystems sowie der Bewehrungsmatten zwischen den einzelnen Linien und Arbeitsplätzen verwendet man spezielle Handlings-Traversen von Demag. Laufstege ermöglichen, dass man sich sicher zwischen den einzelnen Arbeitsplätzen bewegen kann.

„Des Weiteren arbeiten wir auf mehreren Zwischenebenen“, führt Daniel Krusche weiter aus. Das Finishing der Oberfläche der Tragschale der Sandwichwand bzw. der Massivwand erfolgt auf einer direkt über der Betonierlinie liegenden Arbeitsebene. Das Vario Store Regalbediengerät übernimmt hierzu die halbfertigen Wandelemente und transportiert sie durch das oberste Regalfach der Härtekammer auf die Zwischenebene. Ein Vario Smooth Flügelglätter mit variabel einstellbaren Rotationsgeschwindigkeiten verfährt in Längs- und Querrichtung und sorgt für schalungsglatte Oberflächen. Ist die gewünschte Oberflächenbeschaffenheit erzielt, wird das Wandelement zum weiteren Aushärten in die Härtekammer zurückgelagert. Dieser Arbeitsschritt kann auch mehrmals erfolgen.

Die richtige Betonmixtur und ein kontrollierter Erhärtungsprozess entscheiden

Ein weiterer wesentlicher Qualitätsfaktor für die spätere Wandqualität ist der Betonierprozess und die optimale Betonmischung. „Entscheidend hierfür ist eine individuell auf das Bausystem und die Klimabedingungen abgestimmte Betonrezeptur“, erklärt Dipl.-Ing. Andreas Titze, der als Betontechnologie-Experte die Anlagenprojekte von Vollert betreut. „Hier geht es um Themen wie Temperaturen, Betonsteifigkeit, aber auch um die Kosten.“ Für die permanente Optimierung der richtigen Betonmixtur wurde ein spezieller Laborraum mit modernster Technologie eingerichtet. „Der richtige Beton hat ungemeinen Auswirkungen auf die Wirtschaftlichkeit und die Wandqualität. Daher legen wir hierauf großen Wert. Wir liefern also nicht nur die Pfanne, sondern auch gleich das Backrezept, wenn man es bildlich beschreibt“, so Igor Chukov von Vollert.

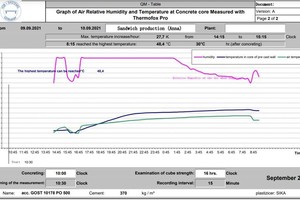

Ein echtes Novum dieses Anlagenprojekts ist die neue Speed Curing-Lösung, die Vollert zusammen mit Andreas Titze und dem Kunden entwickelt hat. Die entscheidende Rolle wird hier dem Teilprozess der kontrollierten Festigkeitsentwicklung im Kern des Betonelements zugeschrieben. Ein dafür speziell entwickeltes Umluft– und Befeuchtungssystem von Vollert lässt den Beton unter den optimalen Umgebungsbedingungen erhärten. Der Temperaturverlauf im Kern wird ständig kontrolliert und protokolliert. „Dieses Verfahren sorgt für die Reduzierung des Zementverbrauchs, schnellere Festigkeitsentwicklung und gleichmäßige Wärmesteigerung“, erklärt Igor Chukov. Dabei werden extreme Temperaturen über 60°C vermieden. Die Qualität des Betonelements entspricht nicht nur der GOST-Norm, sondern den höchsten Erwartungen an die Nachhaltigkeit des Bauwerks.

Für optimale Beton-Taktzeiten und die exakte Betondosierung sorgen zwei parallel angeordnete Betonierlinien mit Smart Cast Automatik-Betonverteilern. Durch die Kombination Schieber und Stachelwalze wird ein Unter- oder Überbetonieren der gewünschten Austragsmenge reduziert und dies prozesssicher bei einer sehr hohen Verfügbarkeit. In der Sandwichwandproduktion erfolgt nach dem Aufbringen des Betons der Vorsatzschale zunächst die Isolierungsvorbereitung und das Einbringen weiterer Einbauteile wie Verbindungs- und Abhebeankern. Anschließend wird die Ober- bzw. Tragschale der Sandwichwand betoniert. Versorgt wird der Betonierprozess über das speziell konzipierte Kübelbahnsystem. Die Planungsvorgabe eines Online-Signalaustausches zwischen Betonverteiler und Kübelbahn mit variablen Übergabepositionen garantiert kurze Fahrwege des Betonverteilers und maximal verfügbare, effektive Betonierzeiten. Durch die Verdichtung des Betons mittels einer kombinierten Vario Compact2 Schüttel-/Rüttelstation wird für eine optimale Sichtseite der Massivwände gesorgt, als auch für eine Verdichtung der stärker bewehrten Tragschale bei den Sandwichwänden. Die niederfrequente Schüttelbewegung wird durch vier Unwuchtantriebe erzeugt und dadurch der Beton verdichtet. Für den Aushärtevorgang sorgt eine verkleidete und voll beheizte Vario Cure Härtekammer mit fünf gegenüber liegenden Regaltürmen und je acht Aushärteplätzen.

Für die Verladung auf Transportgestelle werden die Wände mittels einer Vario Tilt Kippstation aufgerichtet. Dies erfolgt auf 80°, damit die Sandwichwände sicher ohne Kantenabbrüche an der Vorsatzschale abgenommen werden können. Ein hydraulisch verfahrbarer Abstützbalken fährt gegen die feste Randschalung und verhindert so ein Verrutschen des Betonelements während des Kippvorgangs. Für das Abheben und Verladen auf Transportgestelle wird zunächst mittels eines fahrbaren Hubkorbs der Abhebeanker am Wandelement befestigt, was für eine erhöhte Arbeitssicherheit gegenüber einer konventionellen Steigleiter sorgt. „Ein Smart Logistics Ausfahrsystem war eine weitere sehr intelligente Lösung innerhalb des Verladekonzepts“ so Daniel Krusche. Dabei verbindet ein Ausfahrwagen den Verladebereich mit den großzügigen Außenlagerflächen. Von dort werden die Verladegestelle auf die Lkw-Stellplätze für die Transport auf die nächsten Baustellen verteilt.

Erste Baustellen bereits erfolgreich beliefert

Trotz der teilweise sehr schwierigen Rahmenbedingungen durch die Covid 19-Pandemie liefen alle Montagearbeiten termingerecht ab. „Nicht nur in der neuen Sandwichwandlinie. Auch in der bereits bestehenden stationären Linie wurden einzelne Abläufe und Maschinen modernisiert, um die Anlagenproduktivität zu erhöhen. Für die Wandproduktion mit stationären Batterieschalungen lieferte Vollert einen neuen Halbportal-Betonverteiler im Automatikbetrieb“, erläutert Egor Kraus.

Mit der industriellen, witterungsunabhängigen Vorproduktion wird DNS-Development Wohnraum für viele 100.000e Menschen in der Region Primorje schaffen. Die Politik fördert dies bereits gezielt. Aktuell wurde ein staatliches Entwicklungsprogramm für das neue Stadtgebiet Sputnik in der Region Primorje mit 300.000 Einwohnern und 2,8 Mio. m² Wohnfläche initiiert. Gleichzeitig werden neue Arbeitsplätze geschaffen, was Wohlstand und Perspektiven für viele Familien schafft. „Die Abwanderung in die Mega-Städte Russlands wird hierdurch gestoppt. Dabei werden die Baukosten nicht höher, langfristig eher nieder als bei konventioneller Bauweise sein“, schildert Pavel Leganov. Vor diesem Hintergrund hält die DNS-Development an ihren ehrgeizigen Wachstumszielen für die nächsten Jahre fest.