Usbekische DSK Binokor entwickelt erdbeben-

sicheres Bausystem für mehr Wohnraum

Moderne Architektur prägt heute das Gesicht Taschkents. Der Bauboom und die Nachfrage nach neuem Wohnraum sind ungebrochen. Erdbebensicherheit spielt hier eine wesentliche Rolle, denn Usbekistan liegt in einer seismischen Hochrisikozone. DSK Binokor hat jetzt ein neuartiges Bausystem entwickelt, mit dem jetzt eine neuartige Architektur bei Wohngebäuden möglich wird.

Taschkent mit mehr als 2 Mio. Einwohnern ist seit den 1990er Jahren gleichzeitig Politik-, Kultur- und wirtschaftlicher Mittelpunkt Usbekistans. Neue Wohngebäude entstehen genauso schnell wie moderne Shopping Malls, Krankenhäuser und Universitäten. Die heutige Fertigteil-Architektur ermöglicht dank industrialisierter Vorfertigung, die Bauvorhaben deutlich schneller abzuschließen. Exakt maßhaltige Wände und Decken erhöhen die Bauqualität, haben ein hervorragendes Wärmeverhalten und sind zudem witterungs- und feuerbeständig.

„Mit der wachsenden Bauaktivität in Usbekistan haben wir dies erkannt und seit 2014 das Baugeschäftsfeld deutlich ausgebaut. 2016 sind wir erfolgreich in die industrielle Betonfertigteilproduktion eingestiegen“ schildert Aleksey Lozinskiy, verantwortlich für die Produktions- und Anlagentechnik bei DSK Binokor. Heute produziert man als einer der führenden Bauträger Usbekistans sehr erfolgreich diverse Massivbetonteile für attraktive Wohngebäude oder Parkhäuser. „Aus dem ehemaligen sowjetischen KSK-Wohnbaukombinat entstand in wenigen Monaten ein hochmodernes Betonfertigteilwerk mit neuester Anlagen- und Maschinentechnik. Eine enge Abstimmung mit dem Kunden und den Architekten war hierfür sehr wichtig“ schildert Igor Chukov, Executive Sales Director GUS/Russland vom Betonwerkspezialisten Vollert, der als Know-how-Partner und Technologielieferant viel Expertise einbrachte.

Erdbebensicheres Bausystem mit innovativen Sandwichbetonelementen

Für ein weiteres großes Wohnbauprojekt investierte DSK Binokor jetzt erneut. Bis zu 500.000 m² Wand- und Deckenfläche sollen jährlich auf Basis eines neuartigen Bausystems produziert werden. „Eine intelligente Kombination aus speziellen Sandwichbetonteilen, Massivbetonteilen für Innenwände und Hohlkörperdecken. Waren bis vor wenigen Jahren aufgrund der permanent auftretenden seismischen Aktivitäten in Usbekistan mehrgeschossige Bausysteme technisch nicht machbar, eröffnet die heutige Architektur ganz neue Optionen“ erläutert Aleksey Lozinskiy.

Auch das Wissen der Vollert-Ingenieure in modernen Bausystemen war entscheidend. Bereits 2015 entwickelte Vollert zusammen mit dem Bauunternehmen BauMax und dem Erdbebenspezialist Sirve SA ein spezielles Bausystem für das erdbebengefährdete Chile. Dieses Know-how setzte Vollert auf die speziellen seismischen Rahmenbedingungen Usbekistans um. Man entwickelte ein neues tragfähiges Bausystem für hochgeschossige Wohngebäude. Entscheidend für die Tragfähigkeit auch bei starken Erdbeben sind speziell konstruierte Sandwichwände. Diese verfügen über Anschlussarmierungen und Senkkästen, die die Kräfte aufnehmen. Hierfür entwickelte DSK Binokor in enger Kooperation mit den Vollert-Bauingenieuren einen speziellen Wandaufbau. „Neben der seit 2016 bestehenden Massivwandfertigung haben wir uns vor diesem Hintergrund dazu entschieden, in eine neue Sandwichwandproduktionslinie zu investieren“ so Saburov Bachtiyor, Generaldirektor bei DSK Binokor.

Eine Anlagenkonzeption mit vielen durchdachten Features

„In weniger als 10 Monaten entstand die zweite Produktionslinie“ reflektiert Igor Chukov. Die Sandwichwand besteht aus einer flachen Betonplatte, der Isolationsschicht sowie einer massiven Betonoberschale mit den notwendigen Verbindungsarmierungen. Das speziell in Russland entwickelte Abschalsystem ermöglicht den schichtweisen Aufbau der Sandwichwand. Für spezielle Wandtypen kann beim Betoniervorgang Farbbeton verwendet werden. „Das mussten wir bereits in Vorplanung der Anlagenkonzeption mit berücksichtigen“ ergänzt Chukov.

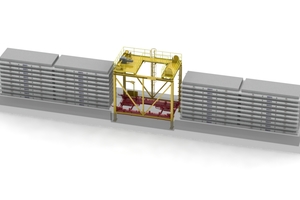

Die Maschinentechnik sowie die Transport- und Verladebereiche wurden optimal auf DSK Binokor ausgelegt. CAD/CAM-gesteuert werden durch einen Smart Plot Groß-Plotter die Wandkonturen aufgebracht, die Abschalprofile positioniert und die Bewehrungsgitter für die Unterschale eingelegt. Ein moderner, CAD/CAM-gesteuerter Smart Cast-Betonverteiler bringt über eine Stachelwalzen-/Schieberkonstruktion die exakt vorgegebene Betonmenge für die flache Betonplatte auf. Hydraulisch betätigte Flachschieber sparen den Teilbereich aus, in dem kein Beton ausgetragen werden soll, beispielsweise für Fenster. Die Vario Compact Rüttelstation sorgt für eine optimale Verdichtung des Betons und eine hohe Sichtbetonqualität der Unterseite. Nach einem kurzen Abbindevorgang wird die Isolierplatte aufgelegt und weitere Bewehrungsgitter für die massive Oberschale eingebracht, die folgend betoniert und über eine hochfrequente Schüttelstation verdichtet wird. Über einen speziellen Brückenfahrweg verfährt der Smart Cast Betonverteiler zwischen den Betonierpositionen. Durch die Trennung der Betonierbereiche werden ein optimaler Ablauf und ein hoher Takt gewährleistet sowie Wartezeiten vermieden.

Weitere technische Highlights

Auch beim weiteren Aushärtevorgang wurde auf zeitsparende Abläufe geachtet. So durchläuft die Sandwichwand direkt nach dem zweiten Betoniervorgang einen isolierten Zwischenhärtetunnel. Dadurch erhält die Oberschale die richtige Anbindestärke für den folgenden Glättvorgang. Ein elektrischer Vario Smooth Glättautomat mit Flügelverstellung und einstellbaren Rotationsgeschwindigkeiten verfährt in Längs- und Querrichtung und sorgt für eine schalungsglatte Oberfläche. Ein weiteres technisches Highlight: die vollisolierte Vario Cure Härtekammer mit zwei in Reihe gesetzten Regaltürmen. Die beiden Regaltürme mit jeweils neun Palettenfächern übereinander bieten durch die Tandemausführung ein besonders innovatives, platzsparendes Konzept, da zwei Umlaufpaletten im gleichen Regalfach eingelagert werden können. Die Regaltürme sind beheizt und verfügen über je eine Durchfahrts-/Ausfahrebene mit Sektional-Hubtoren, die dafür sorgen dafür, dass keine Wärme verloren geht. Ein bodenfahrendes Vario Store Regalbediengerät, welches zentral zwischen den beiden Regaltürmen installiert ist, übernimmt das vollautomatische Ein- und Auslagern. Durch ein spezielles Kupplungssystem werden die Umlaufpaletten paarweise durch die Regaltürme transportiert.

Die Lager- wie auch Produktionsprozesse werden hierbei zentral über das VCC-Leitsystem (Vollert Control Center) gesteuert, welches die Auftragsdispositionsliste erstellt, Palettenbelegungen optimiert, Ein- und Auslagerreihenfolgen festlegt sowie Aushärtezeiten und Verladevorgänge verwaltet. Statistische Auswertungen zur Anlageneffizienz sind jederzeit verfügbar. Ausdrucke von Etiketten, Palettenbelegungsplänen oder Reports machen den Produktionsprozess transparent und die darauffolgende Lagerplatzverwaltung einfach.

Erste Tests zur Erdbebensicherheit erfolgreich bestanden

Das neue Bausystem wurde im Oktober 2018 bereits auf seine Erdbebensicherheit überprüft. Hierfür wurde ein 9-geschossiges Wohngebäude im Rohbau einem Erdbeben der Stärke 9 ausgesetzt. Das KazNiisa Institut für Seismologie erzeugte über spezielle Vibrationsexzenter hohe Schwingungen analog zu einem realen Erdbeben. „Das Mustergebäude dient als Vorlage für ein großes Bauprojekt im Herzen Taschkents. Die Tests liefen problemlos, das Bausystem hat sich bewährt und wir erwarten einen großen Auftrag für diesen Haustyp in Kürze“ schildert Saburov Bachtiyor. „Bedenken seitens der öffentlichen Meinung und der Politik wurden sehr schnell überwunden.“

Neuartige Hohlkörperdeckenfertigung für 2019

geplant

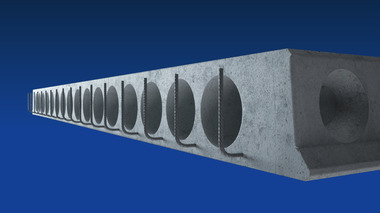

Für 2019 investiert DSK Binokor in eine dritte Linie und erweitert seine aktuelle Hohlkörperdeckenproduktion. „Dies ist notwendig, um die erwarteten Kapazitäten der kommenden Bauprojekte zu erreichen. Dabei gehen wir komplett neue Wege. Wir werden ein weltweit neuartiges Herstellverfahren für vorgespannte Hohldecken implementieren. Wir sehen uns da durchaus als echter Pionier“ so Aleksey Lozinskiy von DSK Binokor. „Bislang werden vorgespannte Hohlkörperdecken im Extrusions- oder Gleitfertigungsverfahren endlos hergestellt. Nach dem Aushärten werden die Deckenelemente kostenintensiv baustellengerecht zersägt. Das Einbetonieren von Zusatzarmierungen oder einer seitlichen Armierung für eine kraftschlüssige Verbindung der Decken für Erdbebengebiete ist nicht oder nur mit großem Aufwand möglich.“

Die zum Europäischen Patent angemeldete Innovation von Vollert geht einen völlig anderen Weg. Die Hohldecken werden hierbei statt in einer Bahnenfertigung im Palettenumlaufprinzip produziert. Durch höhere Deckenbreiten ergeben sich weniger Baustellen-Kranhübe und die Verlegezeit auf der Baustelle wird kürzer. Durch zusätzliche Bewehrungsmatten sowie Armierungen werden eine höhere Tragfähigkeit und eine kraftschlüssige Verbindung der Deckenelemente für erdbebensichere Bausysteme erreicht. Auch Elektro-, Wasser- und Lüftungsschächte oder spezielle Einbauteile können eingebracht werden. Statiker oder TGA-Planer haben somit ganz neue Optionen als bei den bisher bekannten vorgespannten Hohlkörperdecken.

„Mit dem neuen Fertigteil-Bausystem werden wir die Bauindustrie in Usbekistan nachhaltig verändern“ ist Aleksey Lozinskiy überzeugt. „Wir können endlich die hohe Nachfrage nach preisgünstigem, aber zugleich qualitativ hochwertigem Wohnbau in einer erdbebenfesten Bauweise bedienen. Und das mit einer völlig neuartigen Architektur.“ Bis zu 12-geschossige Bausysteme sind derzeit in der Planungsphase. „Wir sehen uns daher nicht als reiner Anlagenlieferant, sondern als echten langfristigen Engineering- und Know-how-Partner für unsere Kunden“ ergänzt Igor Chukov von Vollert.

CONTACT

Vollert Anlagenbau GmbH

Stadtseestr. 12

74189 Weinsberg/Germany

+49 7134 52-0