Schnellcharakterisierung von Ausgangsstoffen für die Betonzusatzmittelproduktion (Teil 1)

Die Reproduzierbarkeit des Verhaltens von chemischen Zusatzmitteln ist ein entscheidender Faktor für die erfolgreiche Betonherstellung und -einbringung. Im vorliegenden Beitrag wird ein Schnellverfahren zur Beurteilung der Eigenschaften von wichtigen Ausgangsstoffen für die Herstellung von chemischen Betonzusatzmitteln vorgestellt. Lesen Sie hier Teil 1.

Die Reproduzierbarkeit des Verhaltens von chemischen Zusatzmitteln ist ein entscheidender Faktor für die erfolgreiche Betonherstellung und -einbringung. Schwankungen im Verhalten der Zusatzmittel führen zu instabilen Frischbetoneigenschaften und erhöhen damit die Wahrscheinlichkeit eines Betonversagens und nachfolgender Kundenreklamationen.

Im vorliegenden Beitrag wird ein Schnellverfahren zur Beurteilung der Eigenschaften von wichtigen Ausgangsstoffen vorgestellt, die üblicherweise in der Herstellung von chemischen Betonzusatzmitteln zum Einsatz kommen. Die Implementierung dieses Verfahrens mittels Abnahmeprüfungen im Labor oder Inline-Analysen während des Herstellungsprozesses der Zusatzmittel führt zu gleichmäßigeren Frischbetoneigenschaften und reduziert die Wahrscheinlichkeit von Mängeln bei der Betonage auf Kundenbaustellen.

1 Einleitung

Der Begriff der Qualität lässt sich auf unterschiedliche Weise definieren. Eine Interpretation besteht in der „Anpassung an den Verwendungszweck und die Kundenanforderungen“ [1]. Um Rechtsstreitigkeiten zwischen Kunden und Zulieferern zu vermeiden, sind der „Verwendungszweck“ und die „Kundenanforderungen“ in dem als „Spezifikation“ oder „Leistungsbeschreibung“ bezeichneten Dokument genau definiert. Die Herstellung des Produkts entsprechend der „Spezifikation“ ist eine Grundvoraussetzung für die Zufriedenheit des Kunden mit der Produktqualität und somit die Vermeidung von Kundenreklamationen.

Hersteller von Betonzusatzmitteln müssen stets bestrebt sein, ein qualitativ hochwertiges Produkt anzubieten, das die mit den Kunden vereinbarten Spezifikationen erfüllt. Dabei besteht eine Grundanforderung von Kunden, die Transportbetonwerke betreiben, in einem gleichmäßigen Verhalten des Zusatzmittels, das dem Kunden die Umsetzung und Aufrechterhaltung von Produktionsroutinen ermöglicht. Ein solches gleichmäßiges Verhalten bedeutet, dass für einen bestimmten Mischungsentwurf gelieferte und eingesetzte Zusatzmittelchargen stets zu konstanten, entwurfsgerechten Frischbetoneigenschaften führen, sofern die anderen Bestandteile des Betongemenges, also Sand, Zement, Wasser und Kies, ebenfalls den Spezifikationen entsprechen.

Um ein solches gleichmäßiges Verhalten des Zusatzmittels zu erzielen, muss die für die Herstellung des Zusatzmittels verwendete Rezeptur stets eine identische Wirkung auf das jeweilige Betongemenge haben. Da diese Wirkung von den für die Herstellung des Zusatzmittels gemischten Ausgangsstoffen abhängt, hat der Zusatzmittelanbieter dafür zu sorgen, dass die verwendeten Ausgangsstoffe konstante Leistungsparameter aufweisen, bevor sie für die Zusatzmittelherstellung gemischt werden. Unentdeckte Schwankungen im Verhalten der für die Zusatzmittelherstellung verwendeten Ausgangsstoffe führen folglich auch zu Schwankungen im Verhalten des Zusatzmittels selbst. Da dem Zusatzmittel in modernen Mischungsentwürfen eine entscheidende Rolle zukommt [2], führt eine Abweichung von den spezifizierten Leistungsparametern des Zusatzmittels stets auch zu einer Abweichung von den im Mischungsentwurf spezifizierten Frischbetoneigenschaften sowie zum Risiko des Betonversagens und nachfolgender Kundenreklamationen.

Daher ist jede an das Zusatzmittelwerk gelieferte Ausgangsstoffcharge Prüfungen zu unterziehen, um wesentliche Abweichungen von den üblichen Leistungsparametern erkennen und entsprechende Abhilfemaßnahmen treffen zu können. Dabei kann die abweichende Charge ausgesondert und an den Zulieferer zurückgesandt werden. Andererseits ist auch ein neuer Mischungsentwurf mit Verwendung der abweichenden Charge als Zusatzmittelausgangsstoff möglich. Alternativ lässt sich die von der Spezifikation abweichende Charge auch mit spezifikationsgerechten Chargen mischen und verdünnen, sodass eine Nichteinhaltung der vorgegebenen Leistungsparameter vermieden werden kann.

Da Tag für Tag zahlreiche Chargen mit unterschiedlichsten Ausgangsstoffen am Zusatzmittelwerk angeliefert werden, ist ein Rückgriff auf hinreichend genaue Schnellprüfverfahren sinnvoll für die Entscheidung, ob die angelieferte Charge den Spezifikationen entspricht oder nicht.

Der in der DIN EN-12350-2 beschriebene übliche Frischbeton-Setzversuch im kegelstumpfförmigen Trichter ist kein optimales Prüfverfahren, da die Versuchsdurchführung sehr viel Zeit- und Personalaufwand erfordert und darüber hinaus große Mengen an Grobzuschlag, Sand und Zement bereitgestellt werden müssen [3]. Um vergleichbare Ergebnisse zu erzielen, müssen der Grobzuschlag, Sand und Zement für jedes Gemenge identisch sein, das für die Prüfung der Ausgangsstoffe verwendet wird. Die Lagerung sehr großer Mengen an Grobzuschlag, Sand und Zement im Interesse der Zuverlässigkeit der Versuche über einen langen Zeitraum ist allerdings nur schwer zu realisieren. Ein weiterer Nachteil besteht darin, dass die Versuche von einem hochqualifizierten Techniker durchgeführt und überwacht werden müssen, um zuverlässige Messergebnisse und -berichte zu erhalten. Hier besteht also ein weiterer Engpass bei der Verfügbarkeit qualifizierten Personals und den entsprechenden Kosten. Zudem ist das Trichterverfahren ungeeignet für Analysen während des Produktionsprozesses, da für die Prüfung in diesem Fall eine Ausgangsstoffprobe zu entnehmen und an das Labor zu schicken ist.

Um die genannten Probleme zumindest teilweise zu vermeiden, wurde ein Miniaturversuch zur Messung des Setzfließmaßes vorgeschlagen [4, 5]. Bei diesem Versuch wird in der Regel ein Miniaturkegel verwendet; Grobzuschlag wird hierfür nicht benötigt. Die Versuchsdurchführung beansprucht daher weniger Zeit, und auch die Menge der zu lagernden Ausgangsstoffe reduziert sich deutlich. Der Bedarf an qualifiziertem Personal besteht jedoch noch immer, und auch Analysen im laufenden Betrieb sind mit diesem Verfahren weiterhin nicht möglich. Zur Lösung dieser Probleme sind also Verfahren erforderlich, die ohne Zement und Normsand auskommen und ebenso keine Routinearbeiten eines qualifizierten Laboranten erfordern.

Mit Verfahren der nasschemischen Analytik lässt sich der Bedarf an Zement und Normsand und damit auch das Problem des hohen Zeitaufwands und qualifizierten Personals umgehen. Die Versuchsdurchführung mithilfe automatischer Laboranalysesysteme erfordert ein niedrigeres Qualifikationsniveau von Seiten des Laborpersonals und ermöglicht zudem Inline-Prüfungen mit entsprechenden in die Produktionsanlage integrierten Analysegeräten. So lässt sich der Zeit- und Personalaufwand für labortechnische Arbeiten auf ein Mindestmaß reduzieren.

2 Versuchsprogramm

Pulverförmige Zusatzmittelausgangsstoffe wurden in Big-Bags oder in auf Paletten gestapelten Papiersäcken angeliefert, flüssige Ausgangsstoffe in Gittertanks. Der Feststoffgehalt der pulverförmigen Ausgangsstoffe wurde mittels Analysegerät Mettler Toledo HR 83 ermittelt. Für die flüssigen Ausgangsstoffe wurde die Dichte mittels Mettler Toledo xs104 bestimmt. Von pulverförmigen Ausgangsstoffen wurden verdünnte Lösungen hergestellt, indem die Pulver in destilliertem Wasser gelöst wurden (Leitwert des Wassers unter 5 µS/cm). Hierzu wurden 250-ml-Laborgefäße aus Polypropylen und ein Magnetrührer verwendet. Pulver und destilliertes Wasser wurden auf einer „Präzisions“waage mit einem Bereich von 0-500 g und einer Genauigkeit von 0,01 g gewogen. Die Lösungen wurden anhand folgender Verfahren und Parameter charakterisiert: Lichtabsorption (Wellenlänge 610 nm) mittels Spektralphotometer Jenway 6300; elektrische Leitfähigkeit und pH-Wert mittels Messgerät Hanna HI 2550. Für die Herstellung konzentrierter Lösungen (45-50 Gew.-%) diente ein Küchenmixer, in dem die pulverförmigen Ausgangsstoffe in destilliertem Wasser gelöst wurden. Die dynamische Viskosität der konzentrierten Lösungen wurde mittels Viskosimeter Brookfield DV-1 mit Umwälzthermostatbad Ametek TC-550 MX N bestimmt.

Fließversuche wurden mit Mörtel durchgeführt. Als Ausgangsstoffe für die Herstellung der Mörtel dienten destilliertes Wasser, Normsand gemäß EN-196-1 und Portlandzement CEM II 42.5 N/AM SLV (letzterer wurde im Nesher-Zementwerk in Israel hergestellt). Zur Verwiegung der Ausgangsstoffe diente eine Shimadzu-Waage mit einem Bereich von 0-3000 g und einer Genauigkeit von 0,1 g. Es wurden 700 g Normsand, 400 g Zement und 160 g verdünnte Ausgangsstofflösung verwogen. Das Mörtelgemenge wurde bei 200 U/min in einem Mischer mit sechsarmigem Mischwerkzeug und einem Durchmesser von 110 mm hergestellt, der mittig in einem runden Edelstahlgefäß mit einem Durchmesser von 120 mm gelagert war. Hierfür kam ein Überkopfrührer Heidolph Hei-200 mit Drehzahlsteuerung und Drehmomentanzeige zum Einsatz. Das Fließmaß des Mörtels wurde auf einem Ausbreittisch gemäß Norm ASTM C109-M95 ermittelt.

Setzfließversuche wurden mit Beton durchgeführt. Als Ausgangsstoffe für die Betongemenge dienten Trinkwasser, Portlandzement CEM II 42.5 N/AM SLV (hergestellt im Nesher-Zementwerk in Israel), abgesiebter Sand und Zuschlagstoffe. Die Ausgangsstoffe wurden auf einer Waage mit einem Bereich von 0-120 kg und einer Genauigkeit von 0,1 kg verwogen. Der Beton wurde in einem automatischen Mischer Collomix XM-3 mit voreingestellter Mischzeit angemischt. Die Setzfließversuche wurden gemäß Norm BS EN-12350-2 durchgeführt. Die Betondichte und der Luftporengehalt wurden gemäß Norm BS EN 12350-6 bzw. BS EN 12350-7 bestimmt.

3 Ergebnisse und Diskussion

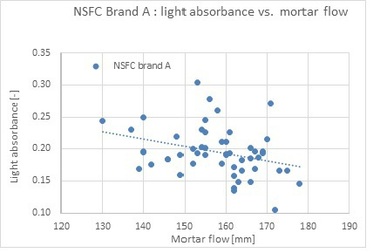

Im nachfolgenden Abschnitt werden die Ergebnisse der Analytik wesentlicher Zusatzmittelausgangsstoffe dargestellt, darunter Natriumgluconate (NG), Lignosulfonate (LS), Naphthalinsulfonat-Formaldehydkondensate (NSFC) und Polycarboxylatether (PCE).

3.1 Natriumgluconate

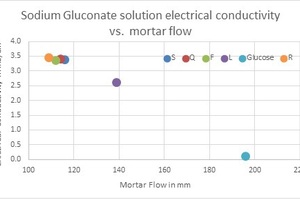

Natriumgluconat (NG) ist ein Natriumsalz der Gluconsäure und entsteht durch aerobe Fermentation von Glucose [6]. NG ist ein Chelatbildner für Calcium und dient als Verzögerer zur Reduzierung des Ansteifens des Frischbetons. Es wurden fünf NG-Proben untersucht (bezeichnet als Q, F, S, R und L). Als Vergleichsstoff wurde Glucose herangezogen. Die Korrelation zwischen der elektrischen Leitfähigkeit einer NG-Lösung (1 Gew.-%) und dem Mörtelfließverhalten ist in Abb. 1 dargestellt

Wie in der Abbildung erkennbar, ergibt sich eine sehr gute Korrelation zwischen der elektrischen Leitfähigkeit der Lösung und dem Mörtelfließverhalten. Je niedriger die elektrische Leitfähigkeit, desto höher die Fließfähigkeit des Mörtels. Zu erklären ist dies damit, dass Glucose ein wirksames Dispergiermittel für Zement ist und keine elektrische Leitfähigkeit aufweist – im Gegensatz zum Natriumgluconat mit seiner hohen Leitfähigkeit als Natriumsalz und nur mäßig dispergierenden Wirkung auf Zement. Natriumgluconat-Proben mit niedrigem Gehalt an Reduktionsmitteln (bezeichnet als F, S, R und Q; unter 1 % Reduktionsmittel gemäß Analysezertifikat) zeigen im Vergleich zu Natriumgluconat mit relativ hohem Restglucosegehalt (bezeichnet als L; unter 9 % Reduktionsmittel gemäß Analysezertifikat) eine nur schwach dispergierende Wirkung. Glucose (ca. 38 % Reduktionsmittel gemäß Analysezertifikat) ist das wirksamste Dispergiermittel und weist die niedrigste elektrische Leitfähigkeit auf.

Die oben dargestellte Korrelation kann im Herstellwerk als Schnellprüfverfahren für Natriumgluconat dienen, das als Ausgangsstoff für die Produktion von Betonzusatzmitteln eingesetzt wird. Eine Natriumgluconat-Charge mit im Vergleich zum typischen Wert niedriger elektrischer Leitfähigkeit deutet darauf hin, dass der Fermentationsvorgang noch nicht abgeschlossen und in der Probe ein hoher Anteil an Restglucose enthalten ist. Andererseits ist eine über dem üblichen Wert liegende elektrische Leitfähigkeit ein Indikator für überschüssiges NaOH oder andere Fremdionen und einen niedrigen Gehalt an Natriumgluconat in der geprüften Probe, der die Chelatbildung reduziert und sich nachteilig auf die Erhaltung der Fließfähigkeit des Betons auswirkt. Sollte eine solche nicht der Spezifikation entsprechende Natriumgluconat-Charge in dieser Form zum Einsatz kommen, so würde dies zu Schwankungen im Verhalten des Zusatzmittels führen. Dieses Problem lässt sich unter anderem dadurch lösen, dass die nicht spezifikationsgerechte Charge mit anderen Chargen mit typischer elektrischer Leitfähigkeit verdünnt wird.

3.2 Lignosulfonate

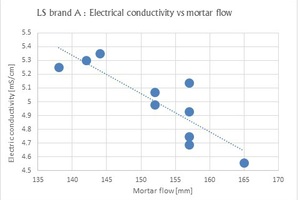

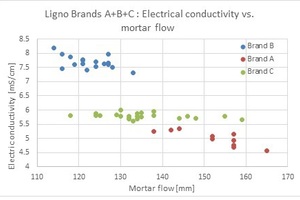

Lignosulfonat (LS) ist ein Zementdispergiermittel, das bei der Sulfonierung von Lignin (einem aus verholzten Pflanzen stammenden Stoff) entsteht [7]. Der Dispergiermechanismus lässt sich als elektrische Abstoßung der auf der Zementpartikeloberfläche adsorbierten Lignosulfonat-Moleküle beschreiben. Die Korrelation zwischen der elektrischen Leitfähigkeit einer LS-Lösung (1,6 Gew.-%) und dem Mörtelfließverhalten ist in Abb. 2 dargestellt (10 Chargen desselben Herstellers).

Wie in der Abbildung erkennbar, besteht eine Korrelation zwischen der elektrischen Leitfähigkeit der Lösung und dem Fließverhalten des Mörtels. Je niedriger die elektrische Leitfähigkeit, desto höher die Fließfähigkeit des Mörtels. Der negative Verlauf der Trendkurve könnte darauf hindeuten, dass ein im Lignosulfonat vorhandener Bestandteil mit niedriger Leitfähigkeit wesentlich zu seiner dispergierenden Wirkung beiträgt – vergleichbar mit dem oben beschriebenen Fall (in NG enthaltene Glucose). Zur Verifizierung dieser Annahme wurde der folgende Versuch durchgeführt:

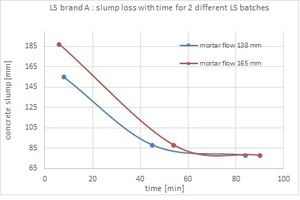

Zwei der Lignosulfonat-Proben mit einem Mörtelfließmaß von 138 und 165 mm wurden einem Betongemenge als Zusatzmittel zugegeben. In Abb. 3 ist das Setzfließmaß des Betons in Abhängigkeit von der Zeit dargestellt:

Für die Lignosulfonat-Probe mit einem Fließmaß von 138 mm wurde eine 24-Stunden-Druckfestigkeit des Betons von 3 MPa ermittelt. Dagegen wies der mit der 165-mm-Probe hergestellte Beton nach 24 Stunden noch keine Festigkeit auf. Der Beton war nach 24 Stunden noch nicht erhärtet und baute erst nach 48 Stunden eine gewisse Festigkeit auf.

Die Übersicht der Versuchsergebnisse findet sich in Tabelle 1.

Schlussfolgerungen:

1. Eine hohe Fließfähigkeit des Mörtels deutet auf eine wirksamere Zementdispergierung hin, die wie erwartet zu einer höheren Fließfähigkeit des Betons führt.

2. Eine höhere Fließfähigkeit des Mörtels führt zu einer größeren Verzögerung des Zements und folglich zu einer nach 24 Stunden niedrigeren Druckfestigkeit.

3. Die wirksamere Dispergiermittellösung ist durch eine niedrigere elektrische Leitfähigkeit charakterisiert.

4. Da bekannt ist, dass in Lignosulfonaten enthaltene Zucker wirksame Zementverzögerer sind und keine elektrische Leitfähigkeit aufweisen, lässt sich ohne weiteres die Schlussfolgerung ziehen, dass die in Probe 2 gegenüber Probe 1 nachgewiesene niedrigere elektrische Leitfähigkeit auf in Probe 2 vorhandenen überschüssigen Zucker zurückzuführen ist. Die elektrische Leitfähigkeit lässt sich daher für die Vorhersage des Verhaltens von Lignosulfonaten im Hinblick auf die Zementdispergierung und -verzögerung heranziehen.

5. In Bezug auf die Zementverzögerung und -dispergierung zeigen Lignosulfonate ein ähnliches Verhalten wie das in Abschnitt 3.1 beschriebene Natriumgluconat/Glucose-System.

3.3 Vergleich

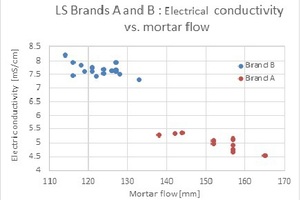

Abb. 4 zeigt einen Vergleich von zwei Lignosulfonat-Proben.

Wie in der Abbildung erkennbar, ist für die Proben A und B nach wie vor eine Korrelation zwischen dem Mörtelfließverhalten und der elektrischen Leitfähigkeit der LS-Lösungen gegeben. Je niedriger die elektrische Leitfähigkeit, desto höher die Fließfähigkeit des Mörtels und damit die Zementverzögerung.

3.4 Abb. 5 zeigt, dass die oben dargestellte Korrelation nicht für alle Lignosulfonat-Proben nachzuweisen war.

Wie aus der Abbildung ersichtlich, ergeben sich für Lignosulfonat-Probe C signifikante Abweichungen von der Korrelation, die darauf hindeuten, dass der LS-Zuckergehalt nicht der einzige Faktor mit Auswirkungen auf das Mörtelfließverhalten sein könnte. Daraus lässt sich schließen, dass die Charakterisierung mit nur einem analytischen Verfahren (in diesem Fall die Bestimmung der elektrischen Leitfähigkeit) möglicherweise nicht ausreichend für alle LS-Proben und -Hersteller ist. Im vorliegenden Fall wurde für die Fließfähigkeit des Mörtels bei Probe C der Luftporengehalt als wichtiger Einflussfaktor ermittelt, wie aus dem folgenden Versuch hervorgeht:

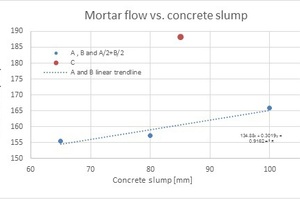

1. Schritt 1: Drei LS-Proben (A, B und C) wurden als Zusatzmittel für die Herstellung von vier Betongemengen und Mörtelchargen verwendet. Für die einzelnen Frischbetone wurden das Setzfließmaß (10 min nach Zement-Wasser-Kontakt), die Dichte und der Luftporengehalt ermittelt. Die Ergebnisse der Charakterisierung finden sich in Tabelle 2. Anzumerken ist, dass in dem mit der LS-Probe C hergestellten Mörtel eine starke Schaumbildung beobachtet wurde. Die Darstellung des Setzfließmaßes des Betons und des Fließmaßes des Mörtels zeigt für die Proben A, B und A/2+B/2 eine deutliche lineare Korrelation zwischen den beiden Parametern (R2 ca. 0,92). Wie aus Abb. 6 ersichtlich, weicht Probe C deutlich von der linearen Trendkurve ab (orangefarben dargestellter Punkt).

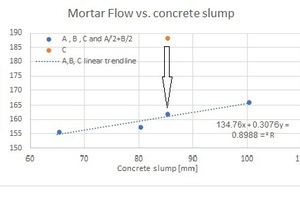

2. Um die bei LS-Probe C beobachtete starke Schaumbildung zu vermeiden, wurde der Entschäumer durch ein Mittel mit höherer Wirksamkeit ersetzt. Zudem wurde eine neue Mischung hergestellt und die Fließfähigkeit des Mörtels erneut bestimmt. Nachfolgend wurde keine starke Schaumbildung mehr beobachtet. Die Darstellung des Setzfließmaßes des Betons und des Fließmaßes des Mörtels zeigt für Probe C eine deutliche lineare Korrelation zwischen den beiden Parametern (R2 ca. 0,90). Siehe Probe C in der Trendkurve Abb. 7.

3. Fazit: Die Charakterisierung mit nur einem analytischen Verfahren (hier die Bestimmung der elektrischen Leitfähigkeit) ist nicht ausreichend, um alle LS-Proben und -Hersteller zu erfassen. Für die Abdeckung einer breiten Palette an möglichen LS-Proben ist daher eine geeignete Kombination von zwei oder mehreren analytischen Verfahren zu identifizieren. Sollte sich der Luftporengehalt als wichtiger Einflussfaktor auf das Fließverhalten des Mörtels erweisen, so sind die Rohdichte des Mörtels oder der Schaumindex zu bestimmen oder alternative Verfahren wie die Ermittlung der Oberflächenspannung der LS-Lösung zu nutzen, um mögliche Schwankungen der Leistungsparameter der LS-Charge zu ermitteln. Um eine gute Korrelation zwischen Mörtel und Beton zu erzielen, ist ein Hochleistungsentschäumer einzusetzen.

Chaim V. Israel, M.Sc., Readymix Industries (Israel),

QA and technology division, „Hefer“ Valley, Israel

REFERENCES/LITERATUR

http://cipremier.com/100029055