Schnellcharakterisierung von Ausgangsstoffen für die Betonzusatzmittelproduktion (Teil 2)

Die Reproduzierbarkeit des Verhaltens von chemischen Zusatzmitteln ist ein entscheidender Faktor für die erfolgreiche Betonherstellung und -einbringung. Im vorliegenden Beitrag wird ein Schnellverfahren zur Beurteilung der Eigenschaften von wichtigen Ausgangsstoffen für die Herstellung von chemischen Betonzusatzmitteln vorgestellt. Lesen Sie hier Teil 2.

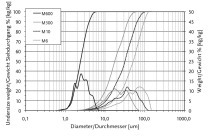

3.5 Naphthalinsulfonat-Formaldehydkondensate (NSFC)

NSFC sind aus der Erdölverarbeitung stammende Dispergiermittel. Die Naphthalinmoleküle werden über einen Kondensationsmechanismus mit Formaldehyd unter Zuhilfenahme von Schwefelsäure (H2SO4) als Katalysator polymerisiert, um lange Kohlenwasserstoffketten zu bilden [8]. Wie im Abschnitt 2.3 nachgewiesen, ist die Untersuchung von Ausgangsstoffen mittels nur eines analytischen Verfahrens möglicherweise nicht ausreichend, um alle möglichen Fälle abzudecken. Wir schlagen daher die Bestimmung der NSFC-Aktivität mithilfe dreier analytischer Verfahren vor:

1. Lichtabsorption

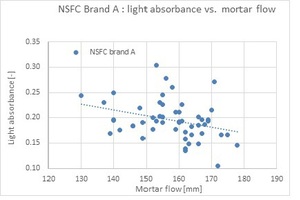

Die Korrelation zwischen der Lichtabsorption einer 1-%igen NSFC-Lösung (Wellenlänge 610 nm) und dem Mörtelfließverhalten stellt sich wie folgt dar:

Wie aus der Abbildung ersichtlich, ergibt sich zwischen der Lichtabsorption und dem Mörtelfließverhalten eine gewisse Korrelation. Der negative Verlauf der Kurve deutet darauf hin, dass eine Lösung mit einem relativ niedrigen Gehalt an nichtlöslichen Stoffen (niedrige Lichtabsorption) über eine im Vergleich zu einem Stoff mit einem höheren Anteil an nichtlöslichen Bestandteilen (höhere Lichtabsorption) höhere Dispergierwirkung verfügt. Diese Korrelation ist jedoch nicht sehr stark ausgeprägt, und es zeigen sich signifikante Abweichungen von der linearen Trendkurve, die darauf hinweisen, dass der Gehalt an nichtlöslichen Stoffen nicht der einzige Einflussfaktor auf die Zementdispergierwirkung ist. Es reicht daher nicht aus, die Dispergierwirkung von NSFC lediglich mithilfe der analytischen Bestimmung der Lichtabsorption zu charakterisieren.

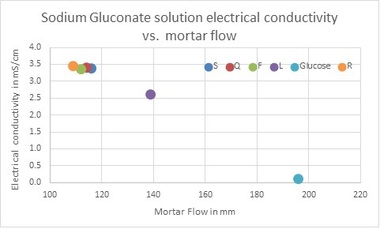

2 Elektrische Leitfähigkeit

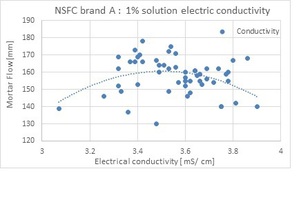

Die Korrelation zwischen der elektrischen Leitfähigkeit einer 1-%igen NSFC-Lösung und dem Mörtelfließverhalten ist in Abb. 9 dargestellt.

Wie aus der Abbildung ersichtlich, ergibt sich auch zwischen der elektrischen Leitfähigkeit und dem Mörtelfließverhalten eine gewisse Korrelation. Die durchschnittliche elektrische Leitfähigkeit führt zu einer hohen Wahrscheinlichkeit einer starken Dispergierwirkung, während eine vergleichsweise höhere oder niedrigere elektrische Leitfähigkeit die Wahrscheinlichkeit für eine schwache Dispergierwirkung erhöht. Dies ermöglicht die Annahme, dass eine über dem Normalwert liegende Leitfähigkeit mit einem hohen Gehalt an Na2SO4 und NaOH verbunden ist, die die elektrische Leitfähigkeit erhöhen, aber keine Zementdispergierwirkung aufweisen. Zudem ist eine niedrigere elektrische Leitfähigkeit ein Indikator für einen fehlgeschlagenen Syntheseprozess. Wie im zuvor dargestellten Fall zeigen sich zahlreiche Abweichungen vom parabolischen Verlauf der Trendkurve. Daher ist auch dieses analytische Verfahren für sich genommen nicht ausreichend, um die Dispergierwirkung von NSFC zu charakterisieren.

3. Dynamische Viskosität

Bekannt ist, dass die Dispergierwirkung von NSFC von ihrem Molekulargewicht abhängt [9]. Je höher das Molekulargewicht, desto stärker die Zementdispergierwirkung. Ein hohes Molekulargewicht des NSFC weist auf ein langkettiges Molekül hin, während ein niedriges Molekulargewicht ein kurzkettiges Molekül vermuten lässt. Da die dynamische Viskosität von der Länge der organischen Molekülkette abhängt, kann sie zur Beurteilung der NSFC-Kettenlänge herangezogen werden. Je höher die dynamische Viskosität, desto länger die NSFC-Molekülkette und desto stärker die Zementdispergierwirkung. Anzumerken ist, dass die Abhängigkeit zwischen Dispergierung und Molekulargewicht nur bis zu einem typischen Wert für das Molekulargewicht gegeben ist. Ein über diesem typischen Wert liegendes Molekulargewicht deutet nicht automatisch auf eine wirksamere Dispergierung hin.

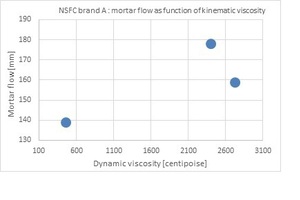

Die Korrelation zwischen der dynamischen Viskosität einer 45,5-%igen NSFC-Lösung und dem Mörtelfließverhalten ist in Abb. 10 dargestellt.

(1) Wie aus dem Diagramm ersichtlich, führt eine niedrige dynamische Viskosität der NSFC-Lösung zu einer schwachen Zementdispergierwirkung und folglich zu einem niedrigen Fließmaß des Mörtels (139 mm bei 458 cP).

(2) Eine vergleichsweise höhere dynamische Viskosität führt zu einer stärkeren Dispergierwirkung. Die stärkste Dispergierwirkung (Mörtelfließmaß 178 mm) zeigt allerdings eine NSFC-Lösung mit einer dynamischen Viskosität von 2.400 cP. Eine Lösung mit einer noch höheren dynamischen Viskosität von 2.720 cP bewirkt dagegen bereits wieder eine schwächere Dispergierung (Mörtelfließmaß 159 mm).

(3) Die dynamische Viskosität ist für sich genommen also für eine Differenzierung zwischen Chargen mit normaler und starker Dispergierwirkung nicht ausreichend. Eine solche Differenzierung erfordert daher die Zusammenführung von Daten aus mehreren unterschiedlichen Verfahren (wie in Tab. 3 dargestellt).

(4) Die obige Tabelle belegt, dass die durch eine mittlere elektrische Leitfähigkeit, die niedrigste Lichtabsorption und eine normale kinematische Viskosität charakterisierte Charge die stärkste Dispergierwirkung zeigt.

(5) Die Charge mit der schwächsten Dispergierwirkung ist durch eine unterdurchschnittliche elektrische Leitfähigkeit und eine sehr niedrige dynamische Viskosität bei normaler Lichtabsorption charakterisiert.

(6) Die Charge mit durchschnittlicher Dispergierwirkung ist durch eine überdurchschnittliche elektrische Leitfähigkeit, eine normale dynamische Viskosität und eine normale Lichtabsorption charakterisiert. Die in der obigen Tabelle dargestellten Ergebnisse lassen sich wie folgt erklären:

(7) Bei Charge 1 deutet die niedrige dynamische Viskosität darauf hin, dass der Polymerisationsvorgang nicht abgeschlossen ist. Aus diesem Grund zeigt sich hier sowohl ein niedriges Gewicht der Molekülkette als auch eine schwache Dispergierwirkung.

(8) Bei Charge 3 deutet die im Vergleich zu Charge 1 höhere dynamische Viskosität darauf hin, dass der Polymerisationsvorgang abgeschlossen ist. Die relativ niedrige Lichtabsorption weist auf den im Vergleich zu den Chargen 1 und 2 niedrigsten Gehalt an nichtlöslichen Feststoffen und folglich den höchsten Anteil an aktiven NSFC hin. Die durchschnittliche elektrische Leitfähigkeit zeigt einen optimalen Gehalt an Na2SO4 und NaOH entsprechend der Spezifikation an und weist darauf hin, dass es bei der Dosierung des Ausgangsmaterials zu keinen Problemen gekommen ist. Die Kombination der genannten drei Effekte führt zur höchstmöglichen Dispergierwirkung.

(9) Bei Charge 2 deutet die im Vergleich zu Charge 1 höhere dynamische Viskosität darauf hin, dass der Polymerisationsvorgang abgeschlossen ist. Die durchschnittliche Lichtabsorption deutet darauf hin, dass der Gehalt an nichtlöslichen Feststoffen im Vergleich zu Charge 3 höher ist. Diese Charge ist folglich durch einen im Vergleich zu Charge 3 geringeren Anteil an aktiven NSFC charakterisiert. Die relativ hohe elektrische Leitfähigkeit deutet auf einen in dieser Charge höheren Gehalt an Na2SO4 und NaOH hin. Da diese Stoffe keine Dispergiermittel sind, ist der Gehalt an aktiven Stoffen niedriger als in Charge 3. Die Kombination der genannten drei Effekte führt zu einer mittleren Dispergierwirkung.

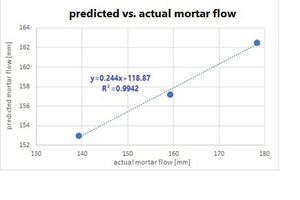

(10) Ausgehend von den dargestellten Trendkurven lässt sich ein sehr einfaches mathematisches Modell entwickeln, das eine Vorhersage und Berechnung der NSFC-Aktivität (Fließmaß des Mörtels) für eine beliebige Kombination aus dynamischer Viskosität, Lichtabsorption und elektrischer Leitfähigkeit ermöglicht. Der daraus resultierende Prognosewert lässt sich dann im Rahmen eines automatisierten Prozesses für die Entscheidungsfindung dahingehend heranziehen, ob die geprüfte Charge eine niedrige, normale oder hohe Dispergierwirkung aufweist. Die genannten Eigenschaften lassen sich während der Vormischung der Ausgangsstoffe mithilfe von in die Produktionsanlage integrierten Analysesystemen bestimmen, so dass die Proben nicht an das Werkslabor geschickt werden müssen. Die für den Mörtel prognostizierten Fließfähigkeitswerte zeigen eine sehr gute Korrelation mit den tatsächlich gemessenen Werten. Das nachfolgend dargestellte mathematische Modell ist daher valide; siehe Tab. 4 und Abb. 11.

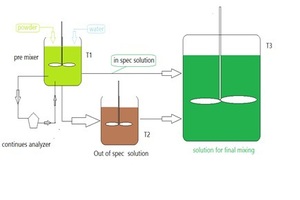

(11) Für den Betrieb der Anlage zur Zusatzstoffherstellung wird das nachfolgend dargestellte Prozessdiagramm vorgeschlagen, mit dem sich Eingriffe seitens der Mitarbeiter minimieren und die Reproduzierbarkeit und Stabilität der Leistungsparameter in der Zusatzmittelproduktion maximieren lassen. Die hier dargestellte Installation bezieht sich lediglich auf einen einzelnen Ausgangsstoff des Zusatzmittels. Jeder weitere in seinem Verhalten zu stabilisierende Ausgangsstoff erfordert wie im Prozessdiagramm (Abb. 12) dargestellt eine zusätzliche Installation.

Prozessbeschreibung: Der pulverförmige Ausgangsstoff wird in Tank 1 (T1) in Trinkwasser gelöst (T1), um eine konzentrierte Lösung mit der je nach Temperatur geeigneten Dichte herzustellen und dabei den Feststoffanteil konstant zu halten. Die Lösung wird in einen Inline-Analysator geleitet, in dem die mit der Zementdispergierwirkung des Ausgangsstoffs korrelierenden Parameter gemessen werden, beispielsweise die Lichtabsorption, dynamische Viskosität und elektrische Leitfähigkeit. Die Messwerte werden nachfolgend in einen Entscheidungsalgorithmus eingespeist, der auf dem oben dargestellten mathematischen Modell aufbaut. Ausgehend von diesem Modell prognostiziert der Entscheidungsalgorithmus die Dispergierwirkung der Charge und klassifiziert sie als spezifikationsgerecht oder nicht der Spezifikation entsprechend (höhere oder niedrigere Aktivität im Vergleich zum Normalbereich). Der Spezifikation entsprechende Chargen werden direkt in Tank 3 geleitet (T3, siehe Linie für spezifikationsgerechte Lösung). Eine nicht der Spezifikation entsprechende Lösung wird in Tank 2 geleitet (T2; Tank für nicht spezifikationsgerechte Lösung), und neuer pulverförmiger Ausgangsstoff und Wasser werden in Tank 1 geleitet, um eine neue Charge konzentrierter Lösung herzustellen. Die Verdünnung der nicht spezifikationsgerechten Lösung erfolgt mittels Injektion kleinerer Mengen an Lösung von Tank 2 in Tank 3 und Vermischung mit neuer konzentrierter Lösung mit normaler Dispergierwirkung, die in Tank 1 mit einem vom Prozessingenieur bestimmten konstanten Verdünnungsverhältnis produziert wird (je höher das Verdünnungsverhältnis, desto gleichmäßiger die Leistungsparameter der Lösung). Die spezifikationsgerechte Lösung aus Tank 3 fließt weiterhin in den Tank für die Herstellung des Zusatzmittels und vermischt sich dort mit den anderen Bestandteilen.

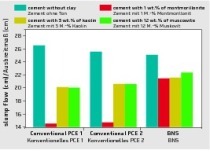

3.6 Polycarboxylatether (PCE)

PCE wurden speziell für die Dispergierung von Zementpartikeln entwickelt. Im nachfolgenden Beispiel ist dargestellt, wie analytische Verfahren ebenfalls zur Charakterisierung der PCE-Aktivität herangezogen werden können.

3.6.1 Die an die Anlage zur Produktion des Zusatzmittels gelieferten PCE stammen von zwei Herstellern, die die Synthese der in der Spezifikation festgelegten PCE-Molekülstruktur zusichern. Die PCE wurden analysiert, die Ergebnisse sind in Tab. 5 dargestellt.

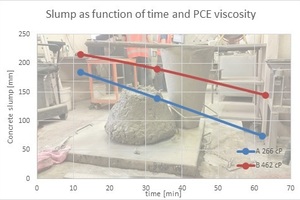

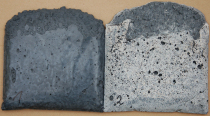

Wie aus den Daten ersichtlich, lässt sich die Dispergierwirkung von PCE nicht von „traditionellen“, üblicherweise im Analysezertifikat erfassten und gemäß Norm EN 934-1 2008 erforderlichen Messgrößen wie der Dichte, dem pH-Wert und dem Feststoffgehalt ableiten. Die dynamische Viskosität ist dagegen ein guter Indikator der durch das Fließmaß des Mörtels abgebildeten Dispergierwirkung des PCEs (PCE/Zement = 0,1 Gew.-% auf Trockenbasis). Für die Herstellung eines Betonzusatzmittels wurden Ausgangsstoffe mit einer dynamischen Viskosität von 266 cP und 462 cP verwendet. Die Wirkung des Zusatzmittels wurde in einem Betongemenge geprüft. Abb. 13 zeigt das Ansteifverhalten des Betons.

Wie aus dem Diagramm ersichtlich, ergibt sich für das Zusatzmittel mit dem PCE mit einer dynamischen Viskosität von 462 cP (braune Linie) ein höheres Fließmaß im Vergleich zum Zusatzmittel mit dem PCE mit einer dynamischen Viskosität von 266 cP (blaue Linie). Daraus lässt sich schließen, dass die Viskosität der PCE-Lösung ein zuverlässiger Indikator für die Dispergierwirkung der betreffenden PCE-Probe ist. Die Korrelation zwischen der dynamischen Viskosität des PCEs und seiner Dispergierwirkung ist für jede einzelne einzusetzende PCE-Charge zu ermitteln.

Physikalische Eigenschaften wie die Lichtabsorption und die elektrische Leitfähigkeit können weitere Daten liefern und die Identifizierung selbst kleinerer Schwankungen im Verhalten von PCE ermöglichen. Die nachstehende Tabelle belegt folgenden Zusammenhang: Je höher die Lichtabsorption und die elektrische Leitfähigkeit, desto niedriger die durch das Fließmaß des Mörtels repräsentierte Dispergierwirkung des PCE (PCE/Zement = 0,085 Gew.-% auf Trockenbasis). Wie bereits für NSFC nachgewiesen, sind eine höhere Lichtabsorption und eine höhere elektrische Leitfähigkeit Indikatoren für das Vorliegen inaktiver Bestandteile im Ausgangsstoff, die dessen Aktivität folglich herabsetzen.

4 Zusammenfassung

1. Der vorliegende Beitrag stellt einen umfassenden Ansatz für die Qualitätssicherung bei Betonzusatzmitteln vor.

2. Es wurden Vor- und Nachteile möglicher Charakterisierungsverfahren dargestellt.

3. Es wurde ein Verfahren zur schnellen und genauen Prüfung von für die Produktion von Zusatzmitteln angelieferten Ausgangsstoffen und zur Umsetzung geeigneter Abhilfemaßnahmen bei Abweichungen erläutert.

4. Darüber hinaus wurde ein Prozessdiagramm für den vollautomatischen Anlagenbetrieb mit minimalen Eingriffen seitens der Mitarbeiter entwickelt.

5. Danksagung

Der Autor dankt Ing. Gideon Irus für seine Unterstützung bei der Implementierung des entwickelten Verfahrens in den Produktionsstätten des Unternehmens.

Text: Chaim Viktor Israel, M.Sc. Chemieingenieurwesen, Technion Israel (Technische Universität); Forschung mit Schwerpunkt Betonzusatzmittel bei Readymix Industries (Israel), Abteilung für Technologie und Qualitätssicherung, Hefer Valley.