Thermoanker für Carbonbeton-Doppelwände

Thermodoppelwände können, ausgeführt in Carbonbetonbauweise, deutlich schlanker und leichter sein. Das bedeutet Raumgewinn im fertigen Gebäude und hat Vorteile für den Transport zur Baustelle. Herkömmliche Verbindungsmittel sind für die Verbindung der Wandschalen allerdings ungeeignet. Die vorliegende Arbeit stellt einen neuartigen Thermoanker vor, mit dem die Verbindung der Schalen gelingt.

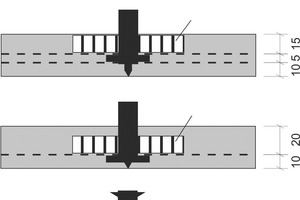

Doppelwände oder Thermo-Doppelwände aus Stahlbeton werden seit Langem in der Fertigteilindustrie eingesetzt. Aufgrund ihres hohen Vorfertigungsgrades und ihrer Funktion als verlorene Schalung auf der Baustelle, wo die einzelnen Elemente mittels Ortbetonverfüllung miteinander verbunden werden, haben sich die Halbfertigteile als wirtschaftliche Lösung bewährt. Eine Thermodoppelwand besteht üblicherweise aus zwei 6 bis 7 cm dicken Stahlbeton-Wandschalen. Dazwischen befinden sich eine Wärmedämmschicht und ein Hohlraum zur Verfüllung mit Ortbeton [1]. Die Dicke der Wandschalen ergibt sich hauptsächlich aus Korrosionsschutzgründen für den Bewehrungsstahl, nicht aus statischen Gründen. Negative Nebenwirkungen sind hierbei das hohe Transportgewicht eines einzelnen Wandelements und die Verringerung des Nutzraums im fertig errichteten Gebäude.

Hier kommt der Hochleistungswerkstoff Carbonbeton ins Spiel. Mit seiner textilen, nichtkorrodierenden Carbonbewehrung eignet er sich besonders für schlanke, flächige Bauteile (z. B. [2][3]). Die unnötig massiven Stahlbetonwandschalen einer Thermodoppelwand könnten, ausgeführt in Carbonbetonbauweise, jeweils auf Dicken von nur 3 cm reduziert werden (vgl. [4]). Bei unveränderten Abmaßen des Kerns der Wand lassen sich so 7 cm Wandstärke einsparen (Abb. 1).

Zur Verbindung der Wandschalen werden in der herkömmlichen Thermowand Stahlgitterträger oder, zur Vermeidung von Wärmebrücken, Thermoanker aus glasfaserverstärktem Kunststoff (GFK) eingesetzt. Unabhängig von der Art des Verbindungsmittels tritt bei allen jedoch dasselbe Problem auf, wenn die Dicke der Wandschalen reduziert wird: Die Einbindetiefe in den Beton ist zu gering, um die auftretenden Kräfte übertragen zu können. Daher musste eine neue Lösung gefunden werden, die folgende Anforderungen erfüllt:

1. Das Verbindungsmittel muss in den vollautomatischen Herstellprozess eines Fertigteilwerkes integriert werden können.

2. Die Geometrie des Verbindungsmittels muss an die engen Maschenweiten eines Bewehrungstextils angepasst sein.

3. Die auftretenden Kräfte bei Herstellung, Transport und Montage der Thermodoppelwand müssen durch das Verbindungsmittel aufgenommen werden können.

4. Das Verbindungsmittel darf keine Wärmebrücke in der Thermowand darstellen.

All diese Kriterien werden durch einen neu entwickelten Thermoanker für Carbonbeton-Doppelwände (Abb. 2) erfüllt. Dieser ist Ergebnis der Forschung im Zwanzig20-Projekt C³-V1.1 „Produktion“ [5] und der intensiven Zusammenarbeit der Firmen Betonwerk Oschatz GmbH, EnergieAutark GmbH, FISSEK GmbH, des Instituts für Betonbau der HTWK Leipzig und des Instituts für Massivbau der TU Dresden.

2. Funktionsweise des Thermoankers

Der Thermoanker ist stabförmig und hat zwei verschiedene Enden. Das erste Ende mit einem quadratischen Teller wurde sowohl für eine ein- als auch eine zweilagige Bewehrung der Wandschale entworfen. Vor der Betonage der ersten Wandschale, der späteren Außenschale der Thermowand, wird dieser quadratische Teller durch die Maschen des Bewehrungstextils geführt und anschließend um 45° gedreht, sodass das Textil auf dem Teller aufliegt. Die Größe des Tellers wurde an die 38 mm Maschenweite eines aktuell häufig verwendeten Textils – solidian GRID Q95/95-CCE-38 [6] – angepasst. Soll die Wandschale zweilagig bewehrt werden, so wird der Teller nur durch die oberste Textillage geführt, während die untere Lage auf herkömmlichen Abstandhaltern aufliegt. Um das Gelege auf dem Anker zu fixieren, ein Kippen des Ankers zu vermeiden und die Lotrechte des Ankers während der Betonage zu erhalten, wird dieser mit einer radförmigen Klemme fixiert (Abb. 3). Somit ist kein von unten stützendes, auf der Betonoberfläche sichtbares Hilfsmittel wie z. B. ein Dreifuß notwendig. Neben der abstandhaltenden Funktion für das textile Gelege gewährleistet der quadratische Ankerkopf auch den Verbund zum Beton.

Nach der Betonage der ersten Wandschale kann diese noch zusätzlich mit einer Wärmedämmung versehen werden. Ist der Beton ausgehärtet, wird die Wandschale mittels Saugwenderahmen um 180° gedreht, abgesenkt und das zweite Ende des Thermoankers in die frisch betonierte bewehrte Zweitschale getaucht (Abb. 4). Dieses zweite Ende ist zackenförmig ausgebildet, zum einen um einen guten Verbund zum Beton sicherzustellen, zum anderen ist die Spitze so ausgeführt, dass der Thermoanker, sollte er auf einen Faserstrang treffen, statt das Gelege herunterzudrücken von diesem abrutscht und durch die Textilmasche hindurchgeführt wird (Abb. 5).

Die Geometrie des Thermoankers ist das Ergebnis zahlreicher Herstellversuche im Betonwerk Oschatz. Diese Versuche haben schlussendlich die Funktionsweise und Integration des Thermoankers in den Herstellprozess bestätigt und die Herstellung eines 1 × 1 m² großen Prototypen einer Doppelwand ermöglicht (Abb. 6).

3. Laboruntersuchungen

3.1. Allgemeines

Während nun die ersten beiden Anforderungen an den Thermoanker erfüllt sind, war die Frage nach dessen mechanischer Tauglichkeit noch unbeantwortet. Um den Anker im Verbund zum Beton zu testen, wurden Traglasttests an kleinteiligen Probekörpern im Otto-Mohr-Laboratorium der TU Dresden durchgeführt (s. auch [4]). In den Versuchen wurden die maßgebenden Einwirkungen abgebildet, die beim praktischen Einsatz erwartet werden. Getestet wurden der Widerstand gegenüber Längsdruck infolge des Eigengewichts der zuerst betonierten Schale beim Eintauchen in die zweite, Querzug infolge des Eigengewichts beim Transport und Längszug infolge des Betonierdrucks beim Verfüllen auf der Baustelle und ggf. beim Ausschalen. Die erste Belastung kann bereits bei einem Bauteilalter von einem Tag auftreten, daher wurden ausgewählte Szenarien sowohl an ein Tag alten als auch an 28 Tage alten Prüfkörpern erprobt. Das Prinzip der denkbaren Einwirkungen zeigt Abbildung 7.

3.2. Probekörper

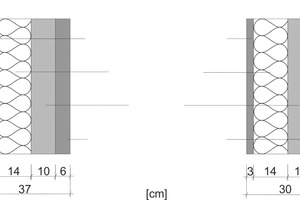

Die Probekörper bestanden aus bewehrten Betonquadern, in die die Thermoanker zentrisch einbetoniert wurden. Um beide Enden eines Thermoankers testen zu können, wurden diese vor der Betonage mittig geteilt. Die Größe der Betongrundkörper war durch den freien Raum in der Prüfmaschine begrenzt und wurde zu l × b × h = 200 × 110 × 30 mm³ festgelegt. Die Dicke entsprach der angestrebten Wandschalendicke. Die Lage der Bewehrung ergab sich aus den Rahmenbedingungen im Fertigteilwerk. Bei den einlagig bewehrten Probekörpern befand diese sich in einer Höhe von 10 mm, bei den zweilagig bewehrten Probekörpern ergab sich die Position der zweiten Textilschicht aus der Lage des tellerförmigen Ankerkopfs (Abb. 8). Da das tellerförmige Ende später durch eine Klemme gesichert werden soll, wurde diese Klemme auch in den Versuchen mit einbetoniert, um zu prüfen, ob ein störender Einfluss zu erwarten ist.

Die Herstellung der Probekörper erfolgte im Gießverfahren mit einer eigens für Textilbetonanwendungen entwickelten hochfesten Betonmischung mit 5 mm gebrochenem Korn als Größtkorn und Sand, Feinsand, Wasser und einem Bindemittelcompound aus Portlandzementklinker, Hüttensand und Kalksteinmehl [7]. Als textile Bewehrung diente das gleiche Carbongelege, das auch Basis für die Bestimmung der Geometrie des tellerförmigen Ankerkopfs war. Nach der Herstellung wurden die Probekörper mit Folie abgedeckt und nach einem Tag ausgeschalt. Probekörper, die nicht direkt im Alter von einem Tag geprüft wurden, lagerten bei 20 °C und 65 % relativer Feuchte bis zum Tag der Prüfung im Alter von 28 Tagen in der Klimakammer.

3.3. Versuche

Alle Versuche wurden in einer servo-hydraulischen Prüfmaschine durchgeführt. Hierbei wurden fünf verschiedene Varianten untersucht. Zusätzlich zu den vier in Abbildung 8 aufgezeigten Varianten wurde noch ein herkömmlicher Thermoanker für Stahlbetondoppelwände im gleichen Versuchsaufbau wie Variante 1 als Referenz untersucht (s. auch [4]).

Die Ergebnisse sind durchaus positiv zu beurteilen. In den Längsdruckversuchen haben alle Probekörper durch kegelförmigen Betonausbruch versagt. Allerdings konnte hierbei das gezackte Stabende (Variante 1) nahezu doppelt so hohe Lasten übertragen wie das tellerförmige (Varianten 2 und 3). Die zweite Bewehrungslage am tellerförmigen Ende (Variante 3) hatte nur eine geringe Laststeigerung im Vergleich zu Variante 2 zur Folge.

In den Längszugversuchen konnten mit allen Varianten doppelt so hohe Kräfte erzielt werden wie in den Längsdruckversuchen. Hier versagten ebenfalls alle Probekörper durch Betonkegelausbruch. Der neue Thermoanker nahm sogar doppelt so große Lasten auf wie der Referenzstab für Stahlbetondoppelwände. Eine zusätzliche Bewehrungslage brachte in den Längszugversuchen keine weitere Laststeigerung. Erfreulich ist allerdings, dass die Klemme, die zur lotrechten Fixierung des Thermoankers in den Varianten 2 und 3 mit einbetoniert wurde, keine Reduktion der Traglasten hervorrief.

In den Querzugversuchen wurden an allen untersuchten Stabenden nahezu identische Maximallasten erzielt. Dies lag daran, dass weder Beton noch Textil versagt haben, sondern die Thermoanker infolge von Biegung abgebrochen sind.

Um die erzielten Versuchsergebnisse besser einordnen zu können, wurden diese den erwarteten Einwirkungen gegenübergestellt. Als maßgebend stellte sich hierbei der Lastfall Längszug heraus [8]. Vergleicht man die Einwirkungen aus Eigengewicht [9] im Alter von einem Tag gk,1d mit dem geringsten im Versuch erzielten Wert Rk,1d als Widerstand, so wird pro Quadratmeter Wand mindestens ein Thermoanker benötigt:

Wird nach 28 Tagen als Einwirkung jedoch der Frischbetondruck gk,28d ≥ 25 kN/m² nach DIN 18218 [10] angesetzt und als Widerstand der kleinste Wert aus den Versuchen nach 28 Tagen Rk,28d, dann sind bereits mindestens sieben Thermoanker pro Quadratmeter notwendig:

Setzt man in beide Rechnungen die Versuchsergebnisse des Referenzstabs für Stahlbetondoppelwände ein, die in den Versuchen nur die Hälfte der Lastkapazität des neuen Thermoankers aufwies, so würde als Ergebnis die doppelte Stabanzahl pro Quadratmeter zu Buche stehen. Somit wurde das Ziel – die Verbesserung des Verbunds in kleinen Einbindetiefen – deutlich erreicht.

4. Weiterführende Informationen

Die vorangegangenen Abschnitte widmeten sich intensiv der Funktionsweise, Geometrie und mechanischen Wirkungsweise des neu entwickelten Thermoankers für Carbonbeton-Doppelwände. Doch auch bauphysikalischen Anforderungen muss der Anker genügen. Hierfür wurden am Institut für Betonbau der HTWK Leipzig Laborversuche zur Ermittlung des Wärmebrückenkoeffizienten des Thermoankers in einer Thermodoppelwand durchgeführt [4][8]. Diese Versuche ergaben, dass der Thermoanker nur einen sehr geringen Einfluss auf die Doppelwandkonstruktion hat und somit bauphysikalisch sehr gut geeignet ist. Dies ist auch der Materialauswahl – glasfaserverstärkter Kunststoff – geschuldet.

Alle vorgestellten Labor- und Herstellversuche erfolgten an Prototypen des Thermoankers, welche im CNC-Drehverfahren bei der Firma Fissek GmbH in Mylau, hergestellt wurden. Aufgrund des großen Materialverlustes ist dieses Verfahren jedoch sehr unwirtschaftlich für die Produktion von großen Stückzahlen. Perspektivisch wäre es daher vorteilhaft, den Thermoanker im Spritzgussverfahren fertigen zu lassen.

Der Thermoanker und seine Funktionsweise zum Einbau in eine Doppelwand wurden am 12. September 2018 zum Patent angemeldet [11]. Nichtsdestotrotz ist ein weiteres umfangreiches Versuchsprogramm an klein- und großformatigen Probekörpern und Bauteilen unumgänglich, um eine Zulassung zu erwirken, die den baupraktischen Einsatz des Thermoankers erlaubt.

References/Literatur

![3 Fixierung des Thermoankers mit einer Klemme [4]](https://www.bft-international.com/imgs/1/4/0/9/2/5/0/tok_14acb5147408181efcb12dc9f94288f2/w300_h200_x600_y289_Bild_3-c82868933028e90c.jpeg)

![7 Zu erwartende Einwirkungen: a) Längsdruck, b) Querzug, c) Längszug [4]](https://www.bft-international.com/imgs/1/4/0/9/2/5/0/tok_fb62ab019f0912ee8eac168af47a1738/w300_h200_x600_y187_Bild_7-801f972770bc815b.jpeg)