Vibrations- und Steuerungstechnik für effizienten Fertiggaragenbau

Für den Sigmaringer Fertiggaragenhersteller Emil Steidle GmbH & Co. KG sollte ein Garagen-Schalungssystem mit fein abgestimmter Vibrationstechnik und effizienter Steuerung geplant und umgesetzt werden. Dies wurde in enger Zusammenarbeit mit Wacker Neuson concrete solutions erfolgreich umgesetzt.

Es muss nicht immer die gemauerte Variante sein: Viele Hausbesitzer entscheiden sich für eine Fertiggarage aus Beton. Die Vorteile dieser Garagen liegen in der schnellen Aufbauzeit, den flexiblen Größen und Ausstattungsoptionen und im vergleichsweise günstigen Preis. Um wettbewerbsfähig zu bleiben, ist es für Fertiggaragenhersteller deshalb besonders wichtig, ihre Produktionsprozesse möglichst wirtschaftlich zu gestalten. Ein ausgeklügeltes Schalungssystem in Verbindung mit einer darauf präzise abgestimmten Vibrations- und Steuerungstechnik kann hierzu einen wichtigen Beitrag leisten. Dies zeigt auch die enge Zusammenarbeit der Rothmund Maschinenbau GmbH mit Wacker Neuson concrete solutions.

Gebündeltes Know-how

Die Firma Rothmund Maschinenbau GmbH mit Sitz im baden-württembergischen Bad Buchau ist einer der führenden Systemanbieter für Betonfertiggaragen und auf individuell konstruierte Schalungsanlagen, Rütteltische und Kipptische spezialisiert. Auch die Modernisierung sowie die Reparatur und Wartung von Schalungen und Zubehör gehören zum Leistungsportfolio.

Sowohl im Bereich der Vibrationstechnik als auch der Steuerungs- und Automatisierungstechnik arbeitet die Firma Rothmund mit Wacker Neuson concrete solutions eng zusammen. Die Münchener Spezialisten für industrielle Betonverarbeitung unterstützen die Rothmund Maschinenbau GmbH mit Beratungs- und Planungsleistungen rund um das Thema Beton, liefern Vibrationsausrüstungen und maßgeschneiderte Steuerungssysteme für die Schalungsanlagen. Das A und O der erfolgreichen Zusammenarbeit: eine enge Kooperation schon in der Planungsphase eines Projektes, auch mit dem Endkunden.

Anlagenkonzeption

auf Kundenbedürfnisse zugeschnitten

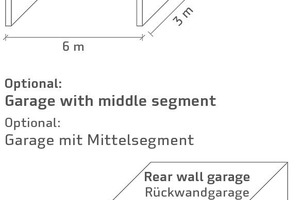

Die Aufgabe bestand darin, für den Sigmaringer Fertiggaragenhersteller Emil Steidle GmbH & Co. KG ein Garagen-Schalungssystem mit fein abgestimmter Vibrationstechnik und effizienter Steuerung zu planen und umzusetzen. Ziele waren die Verbesserung der bisherigen Fertigung von Garagenelementen aus Beton und eine Erhöhung der Effizienz und Prozesssicherheit. Um dies gewährleisten zu können, setzte sich das Expertenteam von Rothmund und Wacker Neuson concrete solutions frühzeitig mit dem Kunden an einen Tisch.

„Die Betonage von Fertiggaragen stellt aufgrund der besonderen Vorgehensweise einige Herausforderungen“, erklärt der Technische Geschäftsführer Wilhelm

Rothmund, der gemeinsam mit seinem Bruder Paul Rothmund die Geschicke der Rothmund Maschinenbau GmbH leitet. „Unser Kunde hat einen hohen Qualitätsanspruch. Mit der neuen Form mussten wir höchste Anforderungen an die Qualität der Rohlinge erfüllen.“

So entstand eine exakt auf die täglichen Anforderungen des Garagenbauers abgestimmte Schalungsanlage, mit dessen Umformer, je nach Produktionsaufgabe, verschiedene Schalungen angesteuert werden können. Bestückt wurde das System mit 19 Wacker Neuson Außenrüttlern vom Typ AR 54/6/250 in hochtemperaturfester Ausführung – ein wichtiger Faktor, um die vom Kunden geforderte Langlebigkeit der Außenrüttler zu erfüllen. Die sehr robusten, leistungsstarken Rüttler sind für intensive Einsätze ausgelegt und bieten eine hohe Betriebssicherheit – auch dann, wenn es im wahrsten Sinne des Wortes heiß hergeht. Ausgerüstet mit individuellen, auf die Schalungsgeometrie angepassten hitzefesten Kabeln und einem Wacker Neuson Frequenzumformer FUE-M 71 A in Sonderausführung mit Motorschutzschaltern konnten damit die Risiken einer thermischen Überlastung praktisch beseitigt werden. Zur Produktion der Garagenböden erhielt die Firma Emil

Steidle GmbH & Co. KG zudem einen kompakten Kipptisch, der mit sechs Wacker Neuson Außenrüttlern AR 54/6/250 bestückt ist und ebenfalls mit dem gelieferten FUE-M 71 A betrieben werden kann. „Der Kunde ist sehr zufrieden mit der Anlage und freut sich über einen absolut zuverlässigen Betrieb“, erklärt Wilhelm Rothmund.

Das System in der Praxis

„Bei der hydraulisch verspannten Schalungsanlage wird in mehreren Durchgängen betoniert“, sagt Dennis Hoos, Projektverantwortlicher im Technischen Vertrieb bei Wacker Neuson concrete solutions. „Aufgrund des hohen Bewehrungsgrades können schnell Qualitätsprobleme beim Betonieren entstehen. Deshalb ist eine durchgehende Verdichtung besonders wichtig. Dies erreichen wir durch eine Aufstockung der ursprünglich zehn bis zwölf auf nunmehr 19 Rüttler. Gleichmäßig verteilt sorgen sie jetzt für einen homogeneren Vibrationseintrag.“

Die Garagenteile werden mit den Wänden beginnend produziert, indem jeweils aufsteigend eine Lage von 1,0 m Beton in die Schalung eingebracht und verdichtet wird. Zuletzt erfolgt die Betonierung und Verdichtung des Dachelements. Die Höhe der Seitenwände beträgt rund 2,50 m. Sollten im Fertigungsprozess Fehler auftreten und die Motorschutzschalter ausgelöst werden, wird dies über eine entsprechende Leuchte signalisiert. Für den Notfall befindet sich zudem am Steuerpult noch ein Notaus-Schalter, der die Anlage bei Bedarf sofort abschaltet.

Intuitive Steuerung nach Maß

Fertiggaragenhersteller müssen oft große Stückzahlen bei zuverlässiger, gleich bleibender Qualität produzieren. Die Kombination aus Schalung, Vibrationsausrüstung und Steuerungstechnik hat hier einen entscheidenden Einfluss auf den gesamten Herstellungsprozess und das Endergebnis.

„Um unserem Kunden ein absolut benutzerfreundliches, genau abgestimmtes Komplettpaket anbieten zu können, haben wir Wacker Neuson concrete solutions zudem mit der Entwicklung eines Steuerungskonzeptes für diese Garagenschalungen beauftragt“, erklärt der Technische Geschäftsführer Wilhelm

Rothmund. „Gefragt war eine übersichtliche Bedienungseinheit für den Anwender am Einsatzort, um alle Funktionen über eine Bedienkonsole steuern zu können und so zu mehr Effizienz und Prozesssicherheit beizutragen.“

Dennis Hoos sagt dazu: „Dank einer sehr engen Abstimmung und konkreten Bedarfsanalyse konnten wir die Steuerung genau auf die Wünsche des Kunden anpassen. So wurde das Bedienpult so konzipiert, dass es alle Steuerungsprozesse eins zu eins abbildet und der Mitarbeiter mit dem Pult genauso arbeiten kann, wie es dem tatsächlichen Produktionsprozess entspricht.“

Der Prozessablauf im Detail

Von der Auswahl der Funktionen bis zur Anordnung der Bedienelemente ist so ein maßgeschneidertes Steuerungsmodul entstanden, das dem Bediener ermöglicht, die benötigten Schalungsabschnitte, Frequenzen und Rüttler auszuwählen und je nach Fertigungsplan den Verdichtungsprozess optimal zu durchlaufen. Folgende Auswahloptionen wurden bestimmt:

1. Vorwahl der angeschlossenen Schalungen über einen Drehwahlschalter am Frequenzumformer

2. Einstellung der gewünschten Vibrationsfrequenz

3. Vorwahl der Rüttlerebene im jeweiligen Schalungsabschnitt (Wand unten, Wand oben und Decke)

4. Aktivieren der vorgewählten Außenrüttler

5. Vorwahl aller 19 angeschlossenen Außenrüttler zum Nachverdichten der kompletten Garage

6. Aktivieren aller angeschlossenen Außenrüttler

Mehrere Vorteile für Garagenbauer

Bei der Fertigung von Betonteilen ist Zeit ein wichtiger Faktor, das gilt auch für die Produktion von Fertiggaragen. Wenn sich manuelle Arbeit und Laufwege vermeiden lassen, bringt dies einen wichtigen Zeitvorsprung.

Die richtige Steuerungstechnik unterstützt diese effiziente Arbeitsweise und trägt zu größerer und gleich bleibender Produktqualität bei. „Mit diesem Komplettpaket können wir unseren Kunden einen echten Mehrwert anbieten“, meint Paul Rothmund. „Die Erfahrungen in der Praxis und das positive Feedback der Firma Emil Steidle GmbH & Co. KG zeigen, dass die Fertigung problemlos läuft und die Mitarbeiter mit der Steuerung der Anlage sehr gut zurechtkommen. Durch die genaue, logische Abbildung des Fertigungsprozesses und das selbsterklärende Bedienmodul reduzieren sich Zeitaufwand und Fehlerquote erheblich.“

CONTACT

Wacker Neuson concrete solutions

Wacker-Werke GmbH & Co. KG

Preußenstr. 41

80809 München/Germany

+49 89 350 95 68-0

Rothmund Maschinenbau GmbH

Unterbachstraße 25

88422 Bad Buchau/Germany

+49 75 82 93 01-0